ポテトチップ

背景

ポテトチップスは、ジャガイモの薄切りで、油ですばやく揚げてから塩漬けにします。

スナック食品の民間伝承によると、ポテトチップスは1853年にニューヨーク州サラトガスプリングのムーンズレイクハウスというレストランでジョージクラムというシェフによって発明されました。ある情報筋によると、顧客がコーネリアスヴァンダービルトに他ならないと言って、フライドポテトが厚すぎたためにキッチンに戻したとき、クラムは皮肉を込めて紙を薄く削り、プレートを送り返しました。顧客、彼が誰であろうと、彼の周りの他の人々は、薄いジャガイモを愛していました。クラムはすぐに湖の向こう側に自分のレストランをオープンし、予約を取らないという彼の方針は、顧客が彼のポテトチップスを味わうために並んでいることを妨げませんでした。

ポテトチップスの人気は、特にスピークイージーで急速に全国に広がり、在宅企業が急増しました。ヴァンデキャンプのサラトガチップスは1915年1月6日にロサンゼルスにオープンしました。1921年、食料雑貨店のアールワイズはジャガイモの過剰在庫で立ち往生していました。彼はそれらをはがし、キャベツカッターでスライスし、母親のレシピに従って揚げ、茶色の紙袋に詰めました。 LeonardJappとGeorgeGavoraは、1920年代初頭にジェイズ・フーズを立ち上げ、老朽化したトラックの後ろからスピークイージーにポテトチップス、ナッツ、プレッツェルを販売しました。

チップスは通常、誰かの台所で準備され、すぐに店やレストランに届けられるか、路上で売られました。貯蔵寿命は事実上ゼロでした。 2つの革新が大量生産への道を開いた。 1925年に、自動ジャガイモ剥離機が発明されました。 1年後、ローラスカダーのポテトチップス会社の何人かの従業員がワックスペーパーのシートをバッグにアイロンをかけました。チップは手作業でバッグに詰められ、その後アイロンがけされて閉じられました。

ポテトチップスは、1942年に米国政府が必須食品と宣言したときにさらに後押しされ、第二次世界大戦中も工場を開いたままにすることができました。多くの場合、ポテトチップスだけがすぐに食べられる野菜でした。戦後、チップをディップで提供するのは当たり前のことでした。サワークリームに混ぜ合わせたフレンチオニオンスープミックスは、根強い人気がありました。アメリカ人が毎晩テレビの前に落ち着いたときにスナックを持ってきたので、テレビもチップの人気に貢献しました。

1969年、General MillsとProctor&Gambleは、製造されたポテトチップスであるChiposとPringles®をそれぞれ発表しました。それらは、調理され、マッシュされ、脱水され、生地に再構成され、均一な断片に切断されたジャガイモから作られました。それらは、壊れにくい、無酸素のキャニスターにパッケージされていたという点で、以前のチップとはさらに異なっていました。ポテトチップス研究所(現在のスナック食品協会)は、ゼネラルミルズとプロクターアンドギャンブルが自社製品のチップスを呼び出すことを防ぐために訴訟を起こしました。訴訟は却下されましたが、USDAは、新しい品種には「乾燥ポテトから作られたポテトチップス」というラベルを付ける必要があると規定しました。まだ市場に出回っていますが、製造されたチップはオリジナルの人気を達成したことはありません。

今日、ポテトチップスは米国で最も人気のあるスナックです。スナック食品協会によると、ポテトチップスは栄養価が高いとはほとんど考えられていないにもかかわらず、プレッツェルやポップコーンを打ち負かして、スナック食品の消費量の40%を占めています。それにもかかわらず、1990年代にメーカーが直面した主な課題は、おいしい低脂肪ポテトチップスを開発することでした。

原材料

アールワイズは古いジャガイモで事業を始めましたが、今日の製品は、毎日製造工場に届けられる新鮮なジャガイモから作られています。ソースは季節ごとに異なります。 4月と5月に、ジャガイモはフロリダから来ます。 6月、7月、8月は、ノースカロライナ州とバージニア州からジャガイモを運びます。秋の数ヶ月で、ダコタはジャガイモの大部分を供給します。冬の間、ポテトチップスの製造業者は、貯蔵されているジャガイモの供給に依存しています。貯蔵されたジャガイモは、使用される数週間前まで、40-45°F(4.4-7.2°C)の一定の温度に保たれます。次に、それらは70-75°F(21.1-23.9°C)に加熱された再調整室に移動されます。ジャガイモの選択では、サイズと種類が重要です。ゴルフボールよりは大きいが野球よりは小さいホワイトポテトが最適です。 25ポンド(11.3 kg)のチップを生産するには、100ポンド(45.4 kg)の生のポテトが必要です。

ジャガイモは、コーン油、綿実油、または植物油のブレンドのいずれかで揚げられます。酸敗を防ぐために、酸化防止剤がオイルに添加されています。精製をさらに確実にするために、オイルは毎日ろ過システムを通過します。塩や粉末サワークリーム、タマネギ、バーベキューフレーバーなどの他のフレーバー成分は、外部から購入しています。結晶塩ではなくフレーク塩を使用しています。一部のメーカーは、リン酸、クエン酸、塩酸、塩化カルシウムなどの化学物質でジャガイモを処理して糖度を下げ、製品の色を改善しています。バッグは、個々のポテトチップスメーカーによって設計および印刷されています。それらはロールに保管され、必要に応じて組立ラインに運ばれます。

製造

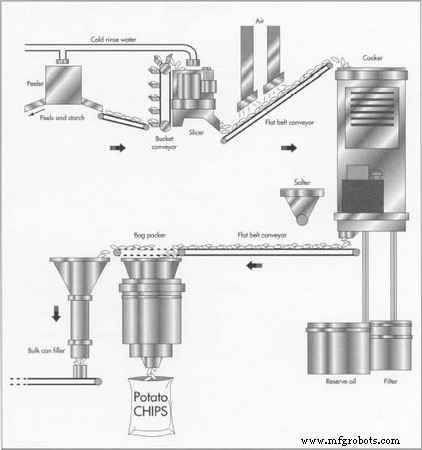

プロセス

- 1ジャガイモが工場に到着すると、品質が検査され、味わわれます。半ダースほどのバケツがランダムに満たされます。いくつかは、調理プロセスを通して追跡できるように、コアに穴が開けられています。ジャガイモは、緑色の縁と傷がないか調べられます。欠陥のあるジャガイモの山の重さを量ります。重量が会社の事前設定された許容値を超える場合、トラックの全積載量を拒否できます。

- 2ジャガイモは、ベルトコンベアに沿って製造のさまざまな段階に移動します。コンベヤーベルトは、破損を最小限に抑えるために穏やかな振動によって駆動されます。

デストーニングとピーリング

- 3ジャガイモは、石を底に落とし、自動皮むき機のコンベヤーベルトまでジャガイモを押し上げる垂直ヘリカルスクリューコンベヤーに積み込まれます。皮をむいた後、じゃがいもを冷水で洗います。

スライス

- 4ジャガイモは回転するインパラー/プレッサーを通過し、厚さ0.066〜0.072インチ(1.7〜1.85 mm)の紙のように薄いスライスにカットされます。ストレートブレードは通常のチップを生成し、リップルブレードは隆起したポテトチップスを生成します。

- 5スライスは、ジャガイモを切るときに放出されるでんぷんを取り除く2回目の冷水洗浄に分類されます。チップを天然のものとして販売している一部の製造業者は、ジャガイモからでんぷんを洗い流さない。

カラートリートメント

- 6ジャガイモの色を強調するために化学的に処理する必要がある場合は、この段階で行います。ジャガイモのスライスは、pH、硬度、ミネラル含有量が調整された溶液に浸されます。

揚げ物と塩漬け

- 7スライスはエアジェットの下を通過し、オイルで満たされた40〜75フィート(12.2〜23 m)のトラフに流れ込むときに余分な水を取り除きます。油温は350-375°F(176.6-190.5°C)に保たれています。パドルがスライスをそっと押します。スライスが転がるとき、塩はトラフの上に配置されたレセプタクルから約1.75ポンド(0.79 kg)の塩の割合で各100ポンド(45.4 kg)のチップに振りかけられます。

ジャガイモは毎日製造工場に到着します。品質をチェックした後、ポテトチップスに加工するまで一定温度で保管します。一部のメーカーは、最終製品の色を改善するために、ジャガイモを化学薬品で処理しています。チップを作るために、ジャガイモはコーン油、綿実油、または植物油のブレンドのいずれかで揚げられます。チップの味付けには、クリスタルソルトではなくフレークソルトが使用されます。

ジャガイモは毎日製造工場に到着します。品質をチェックした後、ポテトチップスに加工するまで一定温度で保管します。一部のメーカーは、最終製品の色を改善するために、ジャガイモを化学薬品で処理しています。チップを作るために、ジャガイモはコーン油、綿実油、または植物油のブレンドのいずれかで揚げられます。チップの味付けには、クリスタルソルトではなくフレークソルトが使用されます。 - フレーバーを付ける8つのポテトチップスは、目的の粉末調味料が入ったドラムを通過します。

冷却と並べ替え

- 9トラフの端で、ワイヤーメッシュベルトがホットチップを引き出します。チップがメッシュコンベヤーベルトに沿って移動すると、余分なオイルが排出され、チップが冷え始めます。次に、それらは、焼けたスライスを取り出し、空気を吹き込んでそれらを取り除く光学選別機の下を移動します。

パッケージング

- 10チップははかり付きの包装機に運ばれます。チップのあらかじめ設定された重量が測定されると、金属探知機は、ポテトに付いてきた、または揚げる過程で拾われた可能性のある金属片などの異物がないか、チップをもう一度チェックします。

- 11バッグはロールから流れ落ちます。バッグの中央処理装置(CPU)コードは、バッグにリリースするチップの数をマシンに通知します。バッグが形成されると(充填されたバッグの上部をヒートシールし、同時に次のバッグの下部をシールします)、ゲートが開き、適切な量のチップがバッグに落下します。

- 12充填プロセスは、バッグに過剰な空気を入れずに、チップの破損を防ぎながら実行する必要があります。多くのメーカーは、バッグのスペースを埋めるために窒素を使用しています。密封されたバッグはコレーターに運ばれ、カートンに手で詰められます。

- 13一部の企業は、さまざまなサイズのIO缶にポテトチップスを詰めています。チップはシュートを流れて缶に流れ込みます。作業員は各缶の重さを量り、必要な調整を行い、缶に上部を取り付けます。

品質管理

味覚サンプルは、通常1時間に1回の割合で、製造プロセス全体を通じて各バッチから作成されます。テイスターは、チップの塩、調味料、水分、色、全体的な風味をチェックします。色は、許容可能なチップの色を示すチャートと比較されます。

ポテトチップスメーカーの主な目標は、破損を防ぐことです。企業は、破損の可能性を減らすために、製造プロセスのさまざまな時点でセーフガードを設置しています。チップがコンベヤーベルトからフライヤーに落ちる高さが減少しました。プラスチック製のコンベヤーベルトは、ワイドメッシュのステンレススチールベルトに置き換えられました。これらは、大きなチップだけがフライヤーに移動し、小さなポテトスライバーがメッシュを通り抜けることを可能にします。

副産物/廃棄物

拒否されたジャガイモと皮は農場に送られ、動物飼料として使用されます。すすぎ工程で除去されたでんぷんは、でんぷん加工業者に販売されます。

未来

ポテトチップスの人気が低下する兆候は見られません。しかし、低脂肪食品に対する一般の人々の需要の高まりにより、製造業者は、味覚を満足させる低カロリーのチップを製造するための迅速な軌道に乗っています。 1990年代後半、プロクター・アンド・ギャンブルは、ポテトチップスを含むさまざまな製品でテスト販売されていた脂肪代替品であるオレストラを発表しました。

食品技術者は、コンピュータープログラムを使用して、より歯ごたえのあるチップを設計しています。上段と下段の波形は、さまざまな振幅、周波数、位相でコンピューターに送られます。次に、コンピューターは対応するモデルを吐き出します。研究者たちはまた、チップに茶色の斑点を作るのは砂糖であるため、砂糖の含有量が少ない遺伝子操作されたジャガイモにも取り組んでいます。

製造プロセス