高速加工とは

高速加工の歴史

高速加工技術は、1920 年代にドイツの発明家カール・サーモン博士によって開発されました。その作成者は、特定の被削金属についてそれを実現しました。

切削工具と工作物の間の界面で発生する熱は、特定の臨界スピンドル速度でピークに達します。

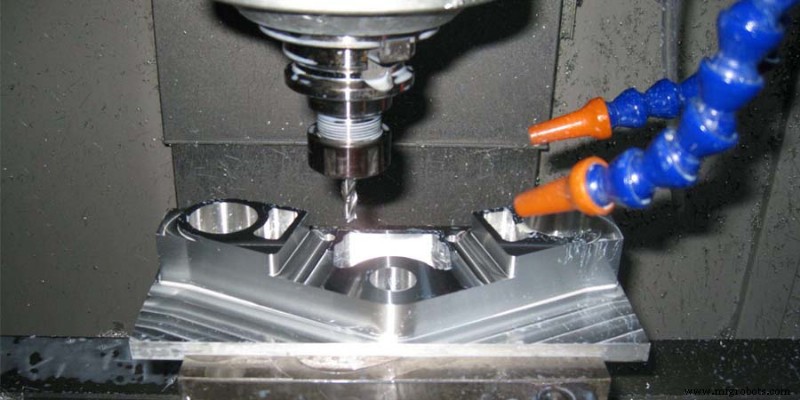

高速機械加工は、複雑なコアとキャビティの形状を持つ金型、および航空宇宙産業の構造部品を製造するために使用されます。これは、非常に高速でありながら非常に軽い低圧切断に焦点を当てたプロセスです。これらの急速な削減は、材料除去率の全体的な増加を意味します。

高速加工の定義

高速切削技術の発展に伴い、高速フライス加工技術の応用はますます広範になり、製造企業や科学研究者からますます注目を集めています。

通常のフライス加工プロセスでは、低い送り速度と大きな切削パラメータが使用されますが、高速フライス加工プロセスでは、高い送り速度と小さな切削パラメータが使用されます。

高速フライス加工の主軸回転数は、一般的に15000r/min~40,000r/min、最大100000r/minです。鋼を切断する場合、切断速度は約 400m/分で、これは従来のフライス加工の 5 ~ 10 倍です。

高速加工の誤解

ただし、製造業では、次のように高速フライス加工について多くの誤解があります。

高速フライス加工は、高速スピンドルを搭載したフライス盤です

スピンドル速度が高いほど、処理速度が速くなります

高速フライス盤は新しい技術であり、一般的な従来のフライス盤を置き換えるだけです

金型製作には 20,000 rpm のスピンドルで十分です

高速フライス加工は、軸サーバーを増加および高速化するだけです

高速フライス加工は電極のみ加工可能

高速フライス加工は新しいテクノロジーとアプリケーションの哲学です:

高速切断の効率を十分に発揮させるには、各リンクを緊密に連携させる必要があります。いずれかのリンクが一致していないと、高速切断の効率を利用できません。

- 高速工具ホルダーと工具

- 高速スピンドル

- 高度に動的な XYZ 軸

- 高速 CNC コントローラ

- 高速プログラミング戦略

ツールがワークピースに当たる前に、5 つの側面を考慮する必要があります。それらは:

- 素材の種類と特徴

- 加工戦略

- ツール スタイルの選択

- 切削データ、工具の選択、工具のバランス

- CAM プログラミング

- 材料の選択

高速の適用範囲 機械加工

1) スピンドルの仕様に適合し、加工の安定性と安全性を確保するために、ツールの直径は 16mm (HSK-E40) を超えてはなりません。

2) 従来のフライス加工と比較して、高速フライス加工の除去率は比較的小さく、小さな部品や金型加工用途に非常に適しています。

3) シート加工や微細加工など、新たな加工用途への応用が可能です。

4) 軟質または超硬質材料の新しい概念の処理方法です。

高速加工の課題は何ですか?

高速加工はまた、加工工場に新たな課題をもたらします。加工工場は、材料の選択、スピンドル出力、許容可能なワーク形状、利用可能なワークショップ スペース、部品の複雑さ、CNC 工作機械 (高速加工用に評価されたものが必要です) およびオペレーターを考慮する必要があります。トレーニングは彼らの成功したオペレーションに入ります。

たとえば、ワークピースの形状については、内部または「隠れた」カットのあるワークピースの形状は、アンダーカットの最大深さを制限する可能性があるとメーカーは警告しています。 CNC マシン自体に関しては、高速操作に適していないマシンは、多くの壊れた金型や破片を生成する可能性があります.

製造プロセス