薄肉部品の旋削技術まとめ

切断プロセスでは、薄い壁は切断力によって容易に変形し、楕円形または小さな中央と大きな端を持つ「ウエスト形状」の外観につながります.また、薄肉ブシュは加工時の放熱性が悪いため熱変形しやすく、部品の加工品質を確保することが難しい。下の図に示す部品は、取り付けやクランプが不便なだけでなく、加工部品の加工も困難です。特殊な薄肉ケーシングとシャフトガードを設計する必要があります.

プロセス分析

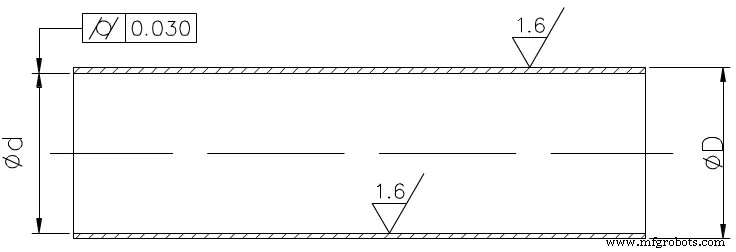

図面に記載されている技術要件に従って、ワークピースはシームレス鋼管で処理されます。内孔と外壁の表面粗さは旋削加工で実現できるRa1.6μmですが、内孔の円筒度は薄肉部品に求められる0.03mmよりも高くなっています。量産時の工程ルートは大まかに、打ち抜き→熱処理→車端面→車外円→車内穴→品質検査です。

品質管理の要となる「内穴加工」工程。 0.03mmのシリンダーを保証するために、外側の円と薄肉のケーシングなしで内側の穴を切ることは困難です.

の主要テクノロジー ターニング 穴

穴加工のキーテクノロジーは、内穴加工工具の剛性と切りくず除去の問題を解決することです。内穴旋削工具の剛性を上げるには、次の対策を講じてください。

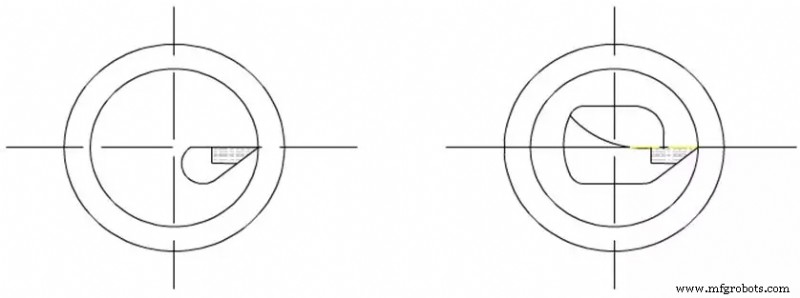

(1)ツールホルダーの断面積を大きくしてみてください。通常、内穴旋削工具の先端はツールホルダーの上部にあるため、ツールホルダーの断面積は少なくなります。下の左図に示すように、穴の断面積の 1/4 よりも大きくします。内穴旋削工具の先端が工具ホルダーの中心線上にある場合、下の右図に示すように、穴内の工具ホルダーの断面積を大幅に増やすことができます。

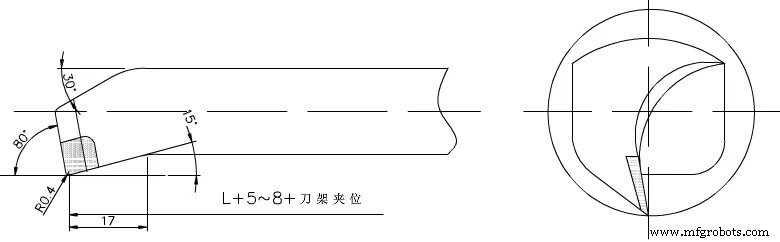

(2) 工具ホルダーの延長長さは、旋削工具ホルダーの剛性を高め、切削加工中の振動を低減するために、加工されたワークピースの長さと同じ 5 ~ 8 mm の長さにする必要があります。

チップ除去の問題を解決

主に切削流出方向を制御します。荒旋削工具では、切りくずが加工面に流れ込む必要があります (前面切りくず除去)。このため、下図に示すように、刃先傾斜が正の内穴旋削工具が使用されます。

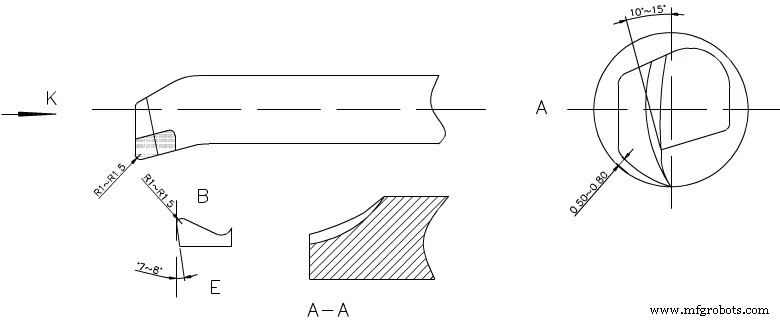

旋削仕上げ時、切りくずを中心に流して切りくずを前方に傾ける(穴中心切りくず除去)必要があるため、工具を研ぐ際は刃先の研削方向と切りくず除去方法に注意してください。下図のように弧を前に傾けて微旋削する ナイフ合金は現在のMタイプであるYA6を使用し、曲げ強度、耐摩耗性、衝撃靭性、耐鋼性、耐熱性に優れています。

研ぐとき、すくい角は 10 ~ 15° の円弧状の角度に丸められ、背面の角度は加工円弧に従って壁から 0.5 ~ 0.8 mm 離れます (工具の下部の線はラジアンです)。 c の刃先角度は §0.5-1 です。切りくずエッジの B 点のワイパーは R1-1.5 で、補助逃げ角は 7-8° に研磨され、E 内刃の AA 点は切りくずを除去するために円形に研磨されます。

機械加工 方法

(1) 加工前にシャフトガードを作成する必要があります。シャフトガードの主な目的は、自動車の薄肉スリーブの内穴を元のサイズで覆い、前後のセンターで固定して外径を変形させずに加工し、品質を維持し、外円の精度。そのため、シャフトガードの加工は、薄肉ケーシングの加工工程の要となります。

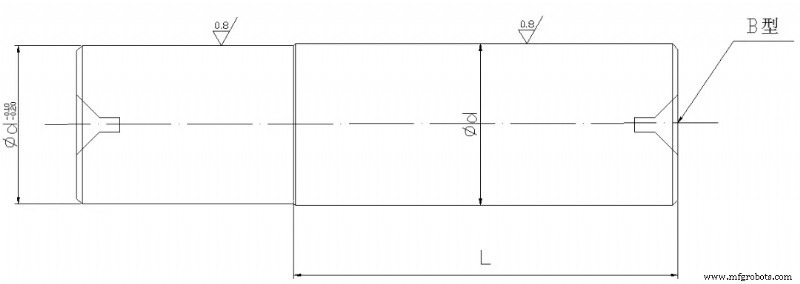

シャフト保護ブランクの加工には45﹟カーボン構造の丸鋼が使用されています。かご端面、中央にB型の穴が2つ開いており、外側の円は粗く、マージンは1mmです。熱処理後、焼き戻し、成形、微旋削を行い、0.2mmの削り代を残します。砕いた火の表面を硬度HRC50まで再加熱し、下図のように円筒砥石で研ぎます。精度は要件を満たし、完成後に使用されます。

(2) ワークの加工を一度に完了するために、ブランクはクランプ位置と切削代を保持します。

(3) まず、ブランクを熱処理し、焼き入れと焼き戻しを行います。硬度は HRC28-30 (加工範囲の硬度) です。

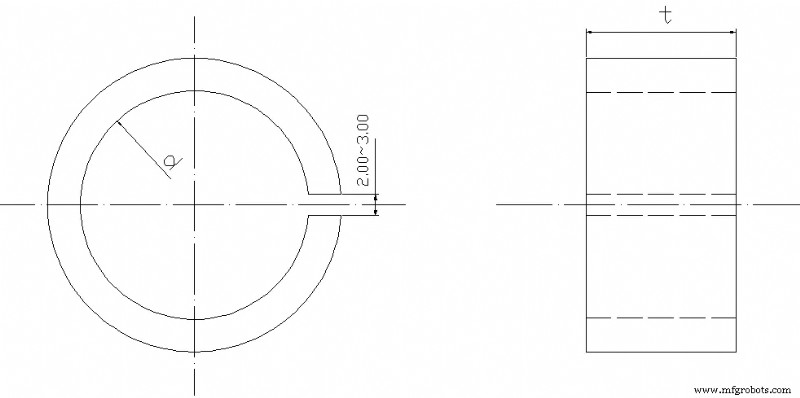

(4) 旋削工具は C620 を採用。まず、フロントセンターをスピンドルコーンに入れて固定します。薄肉スリーブをクランプする際のワークの変形を防ぐために、下の図に示すように、オープンループの厚いスリーブが追加されます。

大量生産を維持するために、薄肉ケーシングの外端は均一なサイズdに加工され、tの定規は軸方向のクランプ位置であり、薄肉ケーシングを圧縮して内部穴の品質を向上させます車のサイズを維持します。切削熱が発生することを考えると、ワークの膨張サイズが把握しにくい。ワークピースの熱変形を減らすために、十分な量の切削液を注入する必要があります。

(5) 自動芯出し三ツ爪チャックでワークをしっかりとクランプし、端面を回し、内周を荒回しします。

0.1 ~ 0.2 mm の精削用のマージンを残し、ガード シャフトが過剰なはめあいと粗さの要件を満たすまで、精旋削工具に交換して切削代を処理します。内側の穴の旋削工具を取り外し、ガードシャフトをフロントセンターに挿入し、心押し台のセンターを使用して長さの要件に従ってクランプし、外側の旋削工具を変更して外側の円を粗くし、図面の要件に合わせて旋削を終了します。検査に合格後、必要なサイズに合わせてカッターナイフで長さをカットします。ワークが切断されたときにカットをスムーズにするために、刃先を鋭くしてワークの端面を滑らかにする必要があります。ガードシャフトの小さな部分を研磨して切断による隙間を減らし、ガードシャフトはワークの変形を減らし、振動を防ぎ、切断時の落下や打撲の原因となります。

結論

薄肉ケーシングを機械加工するための上記の方法は、要件を満たさない変形または寸法誤差および形状誤差の問題を解決します。加工効率が高く、操作が簡単で、長尺の薄肉部品の加工に適しており、サイズが把握しやすいことが実践で証明されています。一度の完成、大量生産もより実用的です。

製造プロセス