溶射とは - 種類と用途

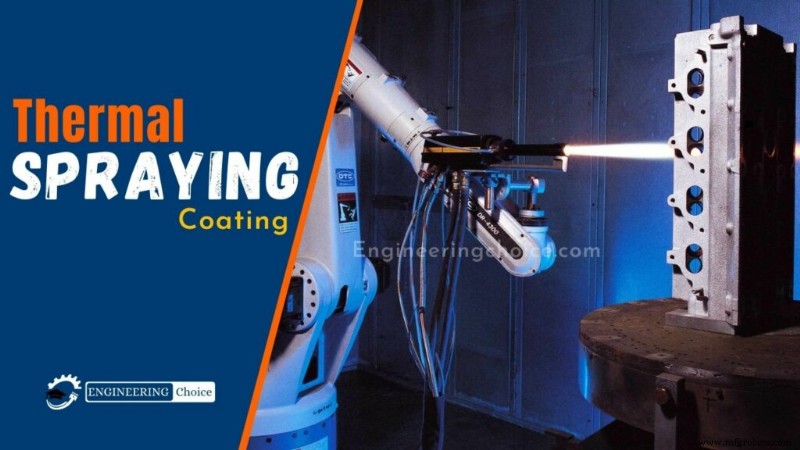

今日、溶射コーティングはさまざまな産業で利用されています。これらのコーティングは、プラズマまたは酸素燃料燃焼にさらされるワイヤと溶融粉末で構成されています。スプレー装置からの火は、加熱された混合物に動力を与え、金属に噴霧されると、混合物はしっかりとしたコーティングを保持します.

溶射コーティングは、航空機、建物、およびその他の構造物を極端な温度、化学物質、または湿度や雨などの環境条件から保護するなど、多くの有用な用途で幅広く使用されています。この記事では、溶射とは何か、その方法、およびその用途と利点について説明します。

溶射コーティングとは?

溶射技術は、溶融した (または加熱された) 材料を表面に噴霧するコーティング プロセスです。 「原料」(コーティング前駆体) は、電気 (プラズマまたはアーク) または化学的手段 (燃焼炎) によって加熱されます。

溶射は、電気メッキ、物理蒸着、化学蒸着などの他のコーティング プロセスと比較して、高い堆積速度で広い領域に厚いコーティング (およその厚さの範囲は、プロセスと原料に応じて 20 ミクロンから数 mm です) を提供できます。 .

溶射に使用できるコーティング材料には、金属、合金、セラミック、プラスチック、および複合材料が含まれます。それらは粉末またはワイヤーの形で供給され、溶融または半溶融状態に加熱され、マイクロメートル サイズの粒子の形で基板に向かって加速されます。

燃焼または電気アーク放電は、通常、溶射のエネルギー源として使用されます。結果として生じるコーティングは、多数の噴霧粒子の蓄積によって作られます。可燃性物質のコーティングを可能にするため、表面が大幅に加熱されることはありません。

コーティングの品質は通常、その気孔率、酸化物含有量、マクロおよびミクロ硬度、結合強度、および表面粗さを測定することによって評価されます。一般に、コーティングの品質は、粒子速度の増加に伴い向上します。

オリジナルの機器への適用に加えて、溶射コーティングは使用中に摩耗したり損傷した部品を修理したり、機械加工された部品の寸法を復元したりするために使用されます。溶射コーティングは、印刷ロールや小さすぎるベアリングなど、磨耗または腐食したコンポーネントの寸法を復元するために使用されます。

溶射の方法

溶射は、コーティングを生成するために細かく分割された溶融または半溶融液滴のスプレーとして消耗品を適用するコーティング プロセスの一般的なカテゴリです。

エンジニアリング用途向けに、金属、サーメット、セラミック、およびポリマーのコーティングを実質的な厚さ (通常は 0.1 ~ 10 mm) の層に堆積できることが特徴です。溶射操作中に溶融するかプラスチックになる限り、ほとんどすべての材料を堆積させることができます。基材の表面で、粒子は「スプラット」または「プレートレット」を形成し、それらが絡み合って蓄積してコーティングを提供します。

堆積物は基材と融合せず、結合を達成するために固溶体を形成する必要もありません。これは、他の多くのコーティング プロセス、特にアーク溶接、ろう付け、レーザー コーティング プロセスと比較して、溶射の重要な特徴です。

溶射コーティングと基材との間の結合は、主に機械的であり、冶金的または融合的ではありません。下地への接着性は下地表面の状態に依存し、吹き付け前にグリットブラストまたは機械加工によって表面をきれいにし、粗くする必要があります。

溶射プロセスは、コンポーネントの保護と再生のために、すべての主要なエンジニアリング産業部門で長年にわたって広く使用されてきました。最近の装置とプロセスの開発により、品質が向上し、溶射コーティングの潜在的な適用範囲が拡大しました。

溶射コーティング プロセスの種類

溶射にはいくつかのバリエーションがあります:

- プラズマ溶射

- 爆破スプレー

- ワイヤーアーク溶射

- 火炎放射

- 高速酸素燃料コーティング スプレー (HVOF)

- 高速空気燃料 (HVAF)

- ウォームスプレー

- コールドスプレー

- スプレーとヒューズ

古典的 (1910 年から 1920 年の間に開発された) であるが、火炎溶射やワイヤー アーク溶射などの現在でも広く使用されているプロセスでは、粒子速度は一般に低く (<150 m/s)、原料を溶融して堆積させる必要があります。

1970 年代に開発されたプラズマ溶射は、典型的な温度が 15,000 K を超えるアーク放電によって生成された高温プラズマ ジェットを使用し、酸化物、モリブデンなどの耐火材料の溶射を可能にします。

ここでは、溶射コーティングを生成するための最も一般的な 5 つのプロセスについて詳しく説明します。

1. HVOF (高速酸素燃料噴霧)

HVOF は、ノズルを使用するたびに炎が広がるトーチを利用するプロセスです。これにより、混合物内の粒子を高速化する急速な加速が作成されます。最終結果は、均一に塗布された非常に薄いコーティングです。薄くても強度があり、密着性に優れています。耐腐食性はプラズマ コーティングより優れていますが、高温にはあまり適していません。

2.燃焼炎溶射

燃焼火炎溶射は、極端な応力に耐えるように設計されていない表面に最適なオプションです。スプレー機構は低速の火炎速度で駆動されるため、このプロセスから得られるコーティングは表面に強く付着しません。

炎は燃料と結合した酸素を介して生成され、混合物を溶かします。燃焼火炎溶射は、低コストであるため、低強度の用途に人気があります。

3.プラズマ溶射

プラズマ溶射では、コーティングを加熱および溶射するための主要なツールとしてプラズマ トーチを使用します。粉末材料を溶かした後、燃焼溶射と同様の方法で製品に配置します。

プラズマ溶射から得られるコーティングは、おそらく数マイクロメートルから数ミリメートルの厚さです。粉末が最も広く使用されている材料ですが、金属やセラミックも使用されています。プラズマ溶射プロセスは、その適応性から非常に人気があります。

4.真空プラズマ溶射

真空プラズマ溶射は、制御された環境で行われますが、低温を利用します。これにより真空が維持され、材料への損傷も軽減されます。スプレーに必要な圧力を得るために、さまざまなガスの組み合わせを使用できます。

真空プラズマ溶射は、自動車のバンパー、ダッシュボード、ドアミラーのハウジングなどに使用されています。このプロセスは、ポリエチレン成形品の前処理にも使用でき、水ベースのエポキシ接着剤の接着を提供します。

5. 2 線式電気アーク溶射

この溶射法は、導電性の 2 本のワイヤの間に作成されるアーク ポイントを利用します。ワイヤーが接続されているポイントで溶融が発生します。アークは加熱を可能にし、トーチで使用される燃焼フレーム溶射と同様に、堆積と溶融を引き起こします。

コーティングの吹き付けには圧縮空気が使用されます。この手順は費用対効果が高いため人気があり、通常はアルミニウムまたは亜鉛を基材として使用します.

溶射コーティングの利点

溶射コーティングの利点には次のようなものがあります。

- コストの削減。 コンポーネントを修理するコストは、新しいコンポーネントを購入するよりも低くなります。多くの場合、コーティングは実際に使用された元の素材よりも長持ちします。

- 低熱入力。 いくつかの例外を除いて、溶射プロセスではコンポーネントの熱履歴がそのまま残ります。

- 多様性。 ほぼすべての金属、セラミック、プラスチックを溶射できます。

- 厚さの範囲。 材料とスプレー システムに応じて、コーティングは 0.001 から 1 インチ以上の厚さでスプレーできます。通常、厚さは 0.005 ~ 0.1 インチの範囲です。

- 処理速度。 スプレー速度は、材料とスプレーシステムに応じて 3 ~ 60 lb/hr の範囲です。材料塗布の一般的な料金は、厚さ 0.01 インチあたり 1 平方フィートあたり 1/2 -2 ポンドの材料です。

溶射コーティングの欠点

- 基質を偽装する – 多くの場合、溶射コーティングは非常に効率的であるため、厳密な記録を保持しない限り、コーティング プロセス後に基材がどのような材料でできているかを判断することは不可能です。詳細については、Green Leaf Business Solutions にお問い合わせください。

- 有効性を正確に評価できない – 溶射コーティングが適用されると、視覚的な評価以外では、コーティングがどの程度うまく行われたかを正確に判断することはしばしば困難です。

- 高価なセットアップ – 溶射コーティングの一部の方法では、非常に高価な装置が必要になるため、初期設定コストが高くなる可能性があります。

製造プロセス