溶接電極とは - 完全ガイド

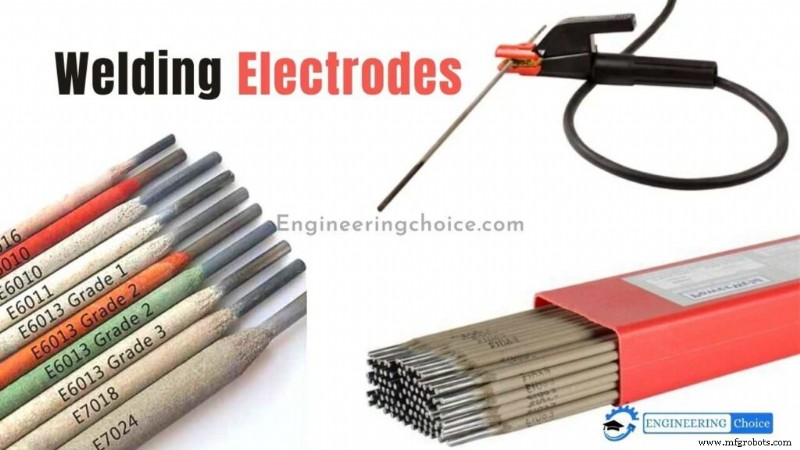

溶接電極とは?

溶接電極は、電気アークを発生させるために溶接機に接続されるワイヤの長さです。このワイヤに電流が流れてアークが発生し、アークが大量の熱を発生して金属を溶かし、溶接します。

電極は被覆金属線です。溶接される金属と同様の材料でできています。まず、消耗電極と非消耗電極があります。スティックとしても知られるシールド メタル アーク溶接 (SMAW) では、電極は消耗品です。つまり、電極は使用中に消耗し、溶接とともに溶けます。

タングステン不活性ガス溶接 (TIG) では、電極は非消耗品であるため、溶けて溶接の一部になることはありません。ガス メタル アーク溶接 (GMAW) または MIG 溶接では、電極にワイヤが連続的に供給されます。フラックス入りアーク溶接には、フラックスを含む連続供給消耗管状電極が必要です。

詳細: 溶接とは?

溶接電極の選び方

棒状電極にはさまざまなタイプがあり、それぞれ異なる機械的特性を提供し、特定のタイプの溶接電源で動作します。溶接棒の選択には、考慮すべき要素がいくつかあります:

- 卑金属の特性

- 引張強度

- 溶接電流

- ベース メタルの厚さ、形状、ジョイントの適合

- 溶接位置

- 仕様とサービス条件

- 環境労働条件

マシンの電源を入れて電極ホルダーを手に取る前に、これらの各要因について詳しく学んでください。

卑金属の特性

電極を選択する最初のステップは、母材の金属組成を決定することです。あなたの目標は、強力な溶接を確保するのに役立つ母材の種類に電極の組成を一致させる (または厳密に一致させる) ことです。母材の組成について疑問がある場合は、次の質問を自問してください。

- 金属はどのように見えますか? 壊れた部品やコンポーネントを扱っている場合は、内部の表面が粗くざらざらしていないかどうかを確認してください。これは通常、母材が鋳造金属であることを意味します。

- 金属は磁気を帯びていますか? 母材が磁性体の場合、母材が炭素鋼または合金鋼である可能性が高くなります。ベース メタルが磁性体でない場合、材料はマンガン鋼、300 シリーズ オーステナイト ステンレス鋼、またはアルミニウム、真鍮、銅、チタンなどの非鉄合金である可能性があります。

- グラインダーで金属に触れると、どのような火花が発生しますか? 経験則として、火花のフレアが多いほど、A-36 グレードの鋼のように炭素含有量が高いことを示します。

ノミは母材に「食い込む」か、跳ね返りますか?ノミは、軟鋼やアルミニウムなどの柔らかい金属に食い込み、高炭素鋼、クロムモリ、鋳鉄などの硬い金属では跳ね返ります。

引張強度

割れやその他の溶接の不連続を防ぐために、電極の最小引張強度を母材金属の引張強度に合わせてください。棒状電極の引張強さは、電極の側面に印刷されている AWS 分類の上 2 桁を参照することで識別できます。

たとえば、E6011 電極の数字「60」は、溶加材が最小引張強度 60,000 psi の溶接ビードを生成し、その結果、同様の引張強度の鋼でうまく機能することを示します。

溶接電流

一部の電極は AC または DC 電源のみで使用できますが、他の電極は両方と互換性があります。特定の電極の正しい電流タイプを決定するには、コーティングのタイプと適合する溶接電流のタイプを表す AWS 分類の 4 桁目を参照してください (

使用する電流のタイプも、結果として得られる溶接の溶け込みプロファイルに影響を与えます。たとえば、E6010 などの DCEP 互換電極は、深い浸透を実現し、非常にタイトなアークを生成します。

また、さび、油、塗料、汚れを「掘る」能力もあります。

E6013 などの AC 互換電極は、中程度の溶け込みを持つソフト アークを生成し、クリーンな新しいシート メタルの溶接に使用する必要があります。

ベース メタルの厚さ、形状、ジョイントの適合

厚い材料には、溶接割れを防ぐために最大の延性と低水素を備えた電極が必要です。 AWS 分類番号が 15、16、または 18 で終わる電極は、優れた低水素特性と優れた靭性 (高い衝撃値) を提供し、残留応力に対応します。

薄い材料の場合は、6013 などのソフト アークを生成する電極が必要になります。また、直径の小さい電極は、薄い材料での溶け落ちを防ぐのに役立つ浅い浸透を提供します。

また、ジョイントの設計と適合性も評価する必要があります。ぴったりとはめ込まれたジョイントや面取りされていないジョイントで作業している場合は、E6010 や E6011 などの十分な貫通力を確保するために掘削アークを提供する電極を使用してください。ルート開口部が広い材料の場合は、E6012 などの電極を選択してください。これは、ギャップを埋めて開先溶接を行うのに適した凹状の溶接面を作成します。

溶接位置

特定の電極がどの位置に適しているかを判断するには、AWS 分類の 3 桁目を参照してください。資格のある電着を解読する方法は次のとおりです。

- 1 =フラット、水平、垂直、頭上

- 2 =フラットおよび水平のみ

たとえば、7018 電極は、フラット、水平、垂直、頭上の位置で使用できます。

仕様とサービス条件

溶接部品が使用中に遭遇する条件を必ず評価してください。繰り返し衝撃荷重を受ける高温または低温環境で使用される場合、延性の高い低水素電極は、溶接割れの可能性を減らします。

また、圧力容器やボイラーの製造などの重要なアプリケーションに取り組んでいる場合は、溶接仕様を確認してください。ほとんどの場合、これらの溶接仕様では、特定のタイプの電極を使用する必要があります.

環境に関する仕事の条件

最良の結果を得るには、常に余分なミル スケール、錆、湿気、塗料、グリースを取り除く必要があります。クリーンなベース メタルは、気孔を防ぎ、移動速度を向上させます。

母材金属のクリーニングが不可能な場合、E6010 または E6011 電極は、汚染物質を切断する能力を持つ深く貫通するアークを提供します。

スティック電極のコードの読み方

米国溶接協会 (AWS) には、特定の電極に関する情報を提供する番号付けシステムがあります。たとえば、どの用途に最適で、どのように操作すれば最大の効果が得られるかなどです。

| 数字 | コーティングの種類 | 溶接電流 |

| 0 | 高セルロースナトリウム | DC+ |

| 1 | 高セルロースカリウム | AC、DC+ または DC- |

| 2 | 高チタニアナトリウム | AC、DC- |

| 3 | 高チタニアカリウム | AC、DC+ |

| 4 | 鉄粉、チタニア | AC、DC+ または DC- |

| 5 | 低水素ナトリウム | DC+ |

| 6 | 低水素カリウム | AC、DC+ |

| 7 | 高酸化鉄、カリウム粉末 | AC、DC+ または DC- |

| 8 | 低水素カリウム、鉄粉 | AC、DC+ または DC- |

「E」はアーク溶接電極を示します。 4 桁の上 2 桁と 5 桁の上 3 桁は引張強度を表します。たとえば、E6010 は 60,000 ポンド/平方インチ (PSI) の引張強度を意味し、E10018 は 100,000 psi の引張強度を意味します。

最後の桁の次の桁は位置を示します。したがって、「1」は全位置電極を表し、「2」は平面および水平電極を表し、「4」は平面、水平、垂直ダウン、およびオーバーヘッド電極を表します。最後の 2 桁は、コーティングの種類と溶接電流を指定します。

| E | 60 | 1 | 10 |

| 電極 | 引張強度 | 位置 | コーティングの種類と電流 |

溶接電極コーティングとは?

電極コーティングは、アークのガス シールド、簡単なストライクとアークの安定性、保護スラグ、優れた溶接形状、そして最も重要なこととして、周囲の酸素を消費し、溶融した溶接金属を保護するガス シールドを提供する必要があります。

さまざまな電極タイプが利用可能で、多くの場合、タイプはコーティングの性質によって定義されます。

電極コーティングは、厚さ1~3mmの層で適用される比較的高品質のコーティングで覆われています。そのようなコーティングの重量は、電極重量の15から30%である。最大の溶接は、コーティングされた電極で行われます。これにより、プロセスが低速の手動操作に制限されます。フラックスコーティングが長いチューブの内側に配置されている場合、電極はコイルの形の裸線の形にすることができます.

その後、シールド アーク プロセスを連続的かつ自動化できます。ライト コーティングの主な目的は、アークの安定性を高めることです。コーティングは電離コーティングとも呼ばれます。電極コーティングはもろいため、直棒電極しか使用できません。

電極コーティングの機能

- アークの経路をイオン化することにより、この能力を持つ特定の化学物質を提供することにより、アークの安定性を向上させます

- 酸素、水素、窒素が溶融金属に取り込まれないように、保護ガス雰囲気を提供します。

- 溶銑上の保護スラグ

- 溶融金属から酸化物やその他の不純物を除去するのに役立つフラックスを提供する

- 溶接金属の飛散を減らします - コーティングがコアよりもゆっくりと燃え尽きる場合

- 脱酸素剤として作用

- 溶接部の冷却速度を遅くして (スラグの保護層があるため)、硬化を防ぎます。

- コーティングは通常、電気を絶縁するため、狭い溝などで電極を使用できない

コーティングの種類:

各タイプの電極コーティングには普遍的な特性がありますが、個々のコーティングの独自の化学組成により、異なる特性が得られます。プロジェクトに適したものを選択するために、各コーティングの最適な用途を必ず調べてください。

セルロース:

これらのコーティングは、約 3 分の 1 のセルロースと 2/3 の他の有機材料で構成されています。溶接アークにさらされると、材料は分解して、アークを強化する水素、一酸化炭素、および二酸化炭素の 3 つの別個のガスを形成します。この追加された強度により、電流が金属により深く浸透し、より強力な溶接が得られます。

セルロースコーティングは、ガスの層を放出して、溶融池を不純物から保護します。ガス層は、金属と、酸素、窒素、水素などの他の元素との間にバリアを作成し、溶接部に気孔を作成する可能性があります。多孔性は溶接にとって有害であるため、セルロース コーティングを施した電極を使用すると、より高品質の溶接接合を確保できます。

セルロース コーティングにはさまざまな化学混合物があり、それぞれに独自の特性と最適な用途があります。レシピのセルロース成分は一般的な経験則ですが、追加の有機材料は大きく異なります.

ミネラル:

ミネラルコーティングは、溶接部にスラグの層を残します。スラグは厄介な副作用のように見えるかもしれませんが、実際には非常に便利な目的を果たします。鉱物でコーティングされた電極からのスラグは、セルロースでコーティングされた電極とその下の溶接材料よりもはるかにゆっくりと冷却されます。

これにより、不純物が金属の表面に浸透し、溶接構造が損なわれるのを防ぐことができます。

混合物:

セルロースとミネラルを組み合わせた電極コーティングは、両方の長所を提供するため、製造業者の間で人気があります。これらのコーティングは、わずか数個の成分から 10 種類以上の異なる成分を含むことができるため、これらのコーティングの化学的多様性は、さまざまな重要な利点をもたらします。

溶接部にシールド ガスとスラグ保護の両方を備えることは、特に気質の悪い母材を扱う場合に非常に役立ちます。

最も一般的な電極コーティング:

特定の電極コーティングと特性を必要とする特定の用途がありますが、これらは最も一般的な溶接電極コーティングの 5 つです。

セルロース電極:

垂直配置に適したセルロース電極は、非常に薄く、非常に簡単に除去できるスラグ層を残します。セルロースコーティングは、加熱されると水素と二酸化炭素に分解されます。これにより、溶融池上に効果的な保護ガス層が形成されます。

ただし、これにより、溶接部が水素脆化の危険にさらされる可能性もあります。最も純粋な形のセルロースコーティングは、DC で最もよく機能します。ただし、コーティングにさまざまな元素を追加することで、AC での使用も可能になる場合があります。セルロース電極は、ルチル コーティングのすべての容易さを提供しますが、浸透がより深くなり、スラグの問題が少なくなります。

ルチル電極:

セルロースとほぼ同じですが、主な違いはルチルの方が二酸化チタンの割合が高いことです。これにより、酸素、窒素、炭素、および水素のガス シールドが作成され、ルチル電極が低炭素鋼の溶接に適したものになります。

ただし、ルチル電極からのスラグは、堆積した金属に微量のチタンを残す傾向があります。ルチル電極コーティングにセルロースを追加すると、溶融池に対する保護が強化されます。これらの電極は、スパッタとヒュームの両方の放出レベルが低く、あらゆる位置での使用に最適です。

酸化鉄電極:

AC 電流と DC 電流の両方での使用に適した酸化鉄電極は、溶接部から非常に簡単に除去できるスラグを生成します。このコーティングの化学組成は酸素が多く、全体的な強度が弱い溶接堆積物を引き起こす傾向があります.

ただし、水素脆化のリスクは、セルロース電極よりも大幅に低くなります。酸化鉄電極は優れたアーク制御を提供し、きれいで正確なビード配置を可能にします。

基本的な電極:

水素制御電極とも呼ばれるこれらの電極は、溶接前にもう少し注意が必要です。電極は乾燥した場所に保管し、使用前に焼いてください。そうしないと、コーティング内の化学組成が不安定になり、溶接構造が損なわれる可能性があります。

基本的な電極は、制御された低レベルの水素を堆積させ、溶接部の気孔や亀裂のリスクを最小限に抑えます。適切に保管および維持されていれば、これらの電極は鋼を扱うのに最適なオプションです。

鉄粉電極:

これらの電極は、混合物に鉄粉を追加することによって生じる他の電極コーティングのバリエーションです。金属粉末は、効率と全体的な溶接品質の向上に役立つため、電極コーティング混合物に追加されることがますます一般的になりつつあります。鉄の電力電極は、セルロース電極の一般的なバリエーションであり、電極を AC で使用できるようにします。

別々のコーティングされた電極を必要とするタイプの溶接で作業する場合、利用可能なさまざまなオプションを理解するために時間をかけることは、プロジェクトの成否を左右する可能性があります.電極を決定する際には、位置、引張強度、コア金属などの追加要素を考慮することを忘れないでください。

溶接電極の種類

ミグ溶接や棒溶接に使用される棒は、消耗電極の例です。それらには溶加材があり、溶けて溶接接合部を形成します。

一方、TIG 溶接では非消耗電極を使用します。これらの電極は主にタングステンで構成されており、融点が高いため (消耗電極とは異なり) 溶けません。溶接用の電気アークを供給するだけです。フィラー材料は、手動で供給されるワイヤーを使用して提供されます。

したがって、この 2 つの主な違いは、消耗電極は溶けるのに対し、非消耗電極は溶けないことです。

2 つのカテゴリには、いくつかのタイプの電極もあります。

消耗電極

消耗電極は、スティック、MIG、フラックス入りアーク溶接の鍵です。棒溶接に使用する消耗電極を棒電極と呼びます。これらには、重被覆電極、シールド アーク、および薄被覆電極が含まれます。

1.ライトコーティングされた電極

名前が示すように、ライト コーティングされた電極は表面に薄いコーティングが施されており、スプレーやブラッシングなどの方法で塗布されます。

これらの電極とそのコーティングは、いくつかの異なる材料から作られています。溶加材は、溶接される母材と多くの類似点があります。

ライト コーティングには、もう 1 つの重要な目的もあります。このコーティングにより、硫黄や酸化物などの不純物が減少し、溶接品質が向上します。また、フィラー材料のより一貫した溶融が可能になるため、見た目が滑らかで信頼性の高い溶接ビードを作成できます。

コーティングが薄いため、生成されるスラグは厚すぎません。シールドアーク電極は、ライトコーティングされた電極といくつかの類似点があります。主な違いは、コーティングが厚いことです。これらの頑丈な電極は、鋳鉄の溶接など、より要求の厳しい溶接用途に適しています。

2.裸電極

アークはやや不安定で制御が難しいため、むき出しの電極を使用するのは難しい場合があります。薄いコーティングにより電気アークの安定性が向上し、管理が容易になります。裸電極の用途は限られています。たとえば、マンガン鋼の溶接に使用されます。

3.シールドアーク電極

シールドアーク電極には 3 種類のコーティングがあり、それぞれ目的が異なります。 1 種類のコーティングにはセルロースが含まれており、保護ガス層を使用して溶接領域を保護します。 2 番目のタイプのコーティングには、スラグを生成するミネラルが含まれています。 3 番目の種類のコーティングには、ミネラルとセルロースの組み合わせがあります。

シールドアーク電極は保護ガス層を生成し、周囲の空気による汚染や腐食から高温の溶接ゾーンを保護する効果的なバリアを形成します。これにより、より強力で信頼性の高い溶接が実現します。加熱された溶接ゾーンは、窒素や酸素などの大気ガスから安全に保つ必要があります。窒素や酸素は、高温の金属と反応して脆く、多孔質で、弱い溶接を生成します。

シールドアーク電極は、母材金属内の硫黄、酸化物、およびその他の種類の不純物を最小限に抑え、規則的で滑らかできれいな溶接を実現します。また、これらのコーティングされた電極は、むき出しの電極に比べてより安定した電気アークを生成するため、溶接がより管理しやすくなり、飛散が減少します。

シールドアーク電極は、鉱物コーティングのためにスラグも生成します。このスラグは取り除くのが面倒に思えますが、有益な目的には役立ちます。シールドされたアーク電極と比較して、はるかにゆっくりと冷却されます。このプロセスにより、不純物が引き出され、表面に送られます。その結果、きれいで、耐久性があり、強い高品質の溶接が得られます。

非消耗電極

非消耗電極は溶けないだけでなく、2種類しかないのでわかりやすいです。

1.カーボン電極

最初の種類は、切断と溶接の両方に使用されるカーボン電極です。この電極はカーボングラファイトでできています。銅層でコーティングするか、むき出しのままにすることができます。

米国溶接協会は、この種の電極の仕様を発行していません。ただし、炭素電極には軍事仕様が存在します。

2.タングステン電極とその種類

非消耗電極の 2 番目の種類は、TIG 溶接に使用されるタングステン電極です。これらの電極は、純粋なタングステン (緑色のマーキング)、タングステンを含む 0.3 ~ 0.5 パーセントのジルコニウム (茶色のマーキング)、2 パーセントのトリウムを含むタングステン (赤色のマーキング)、およびタングステンを含む 1 パーセントのトリウム (黄色のマーキング)。

純タングステン製の非消耗電極で、用途が限定されており、軽い溶接作業に適しています。これには 2 つの理由があります。まず、純粋なタングステンは、タングステン合金の耐久性と強度を備えていません。第二に、純粋なタングステンは高電流で問題が発生する可能性があります.

0.3 ~ 0.5 パーセントのジルコニウムを含むタングステン電極は、交流で優れた結果をもたらします。純粋なタングステンよりも優れていますが、トリウムを含むタングステン電極ほどではありません.

トリウム含有量が 1 ~ 2% のタングステン電極は、他の種類のタングステン電極よりも長持ちし、抵抗が高いため、最も広く使用されている非消耗電極の一部です。純タングステン電極と比較して、より高い電流に使用できます。また、これらの電極はアーク制御を強化し、始動を容易にします。

タングステン電極を使用している間は、単純な円筒形の場合は最大許容電流を使用する方が良いです。そうしないと、アークの制御と維持が困難になります.

アーク制御と安定性を向上させるには、これらの電極の先端を一点に研磨する必要があります。つまり、先端を円錐にする必要があります。これを行う場合、DC 溶接機の代わりにタッチスターティングを選択する必要があります。

タッチスタートを使用してテーパー電極を選択した場合、トリウムとジルコニウムを含むタングステン電極は、純粋なタングステン電極よりも耐久性が向上することに注意してください。

製造プロセス