メンテナンス:長期または短期の結果?

<中央>

私は最近、評価のために南アメリカの工場を訪れました。彼らは過去2〜3年間、工場でいくつかの本当に良いことをしましたが、生産ラインの安定した信頼性性能を達成することができませんでした。彼らは、設備総合効率(OEE)のために70年代の高値[%]をホバリングしていました。

彼らが一緒に働いていたビジネスコンサルタントは、迅速な経済的影響を得るために、「手に負えない成果」と「迅速な結果」に焦点を当てるように彼らを指導しました。これは素晴らしいですね!私たちは皆、影響力の大きい迅速な修正を望んでいますよね?工場はまた、いくつかの素晴らしい成功のポケットを示す可能性があります。

メンテナンスで迅速な結果を得ることに焦点を当てることに問題はありませんが、メンテナンスで迅速な結果のみに焦点を当てることには大きな問題があります。私が何を意味するのか説明してみましょう。

<中央>

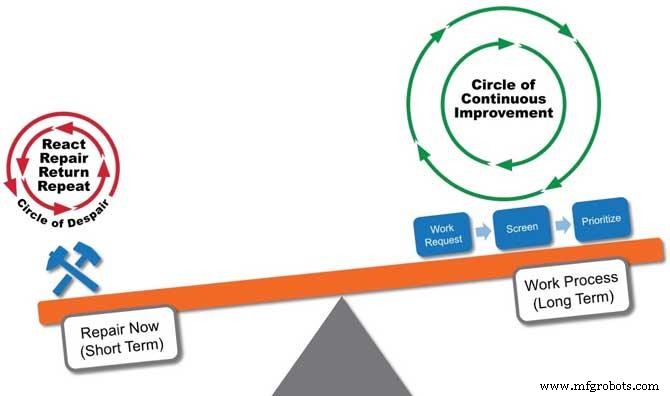

私たちは何に時間を集中していますか?短期的な結果ですか、それともより良いプロセスの実装ですか?

問題のある保守組織のほとんどは、今日または昨日発生した問題の処理に取り組んでいます。したがって、ジョブの計画とスケジューリングを行う時間はありません。適切なツール、材料、指示、図面などにアクセスできないことが多いため、修理は質の悪いもので行われます。質の悪い修理は、将来のやり直しにつながり、さらに反応性の高い組織につながります。これをIDCONでは「絶望の輪」と呼んでいます。

このような状況にある組織が迅速な結果に焦点を合わせるように言われた場合、彼らはしばしばいくつかの重要な機器を選択し、既知の問題の修復を開始します。組織は通常、既知のバックログに取り組むために、残業と請負業者を組織に追加します。このアプローチは迅速な結果を提供します!特に、最も重要な機器を選択し、同時にいくつかの基本的な予防保守(PM)の問題解決を行う場合。私たちはこのアプローチを頻繁に使用して、迅速な結果を示し、プロセスがプロジェクトの早い段階で機能することを示します。

ただし、基本的な作業プロセスの改善に取り組まなければ、設備はすぐに元の状態に戻り、工場は元の状態に戻ります。これはまさにティッシュミルで起こっていたことです。彼らは少し改善しましたが、しっかりした作業プロセスが整っていなかったため、後退し続けました。

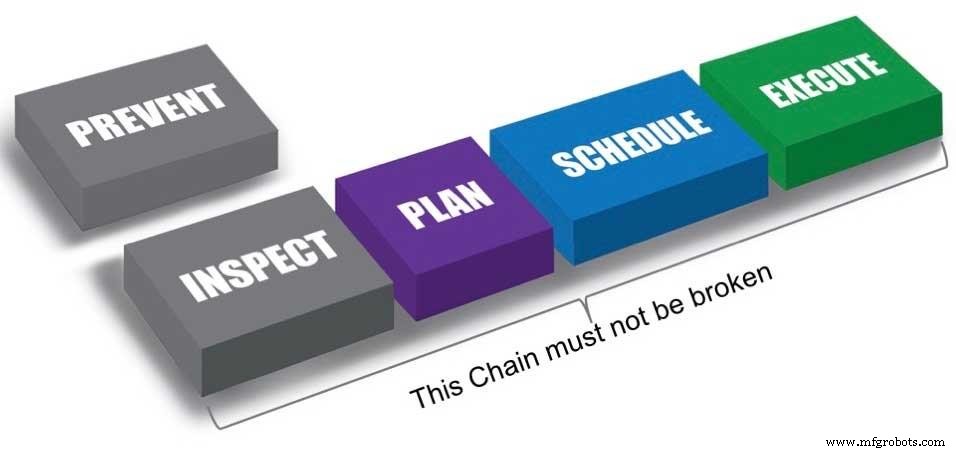

クイックフィックスと並行して必要なのは、 基本的な作業プロセスのシステム化です。 含まれています。

- 障害の防止 たとえば、潤滑、操作方法、位置合わせ、精密な取り付けなどを通じて

- 作業管理から 検査–計画–スケジューリング–実行。

メンテナンスで迅速な結果を得ることに焦点を当てることに問題はありませんが、メンテナンスの迅速な結果のみに焦点を当てることに関する大きな問題。長期的な結果を達成するための重要なプロセスは、上記のプロセスです。

工場が作業プロセスの実装に取り組むと同時にいくつかの迅速な修正に取り組んでいたとしたら、おそらく90年代の低い範囲で、安定したOEEがあったでしょう。

迅速な結果は、信頼性プロジェクトに熱意とエネルギーを植え付けるのに最適です。ただし、基本的な作業管理慣行の制度化と組み合わせない場合、長期的な結果は得られません。

作者について:

Torbjörn(Tor)Idhammarは、IDCON Incの信頼性および保守管理コンサルタントの社長です。Tor(800-849-2041)に連絡するか、info @ idcon.comに電子メールを送信してください。

信頼性および保守の管理コンサルタント– IDCON

機器のメンテナンスと修理