総合的予防保全のクイックガイド

真に効率的な組織では、資産管理は保守チームの唯一の責任ではありません。総合的予防保守はそれを認識し、生産現場全体に保守責任を拡大するためのフレームワークを提供します。

運用コストを削減し、ダウンタイムを削減し、OEEを改善するために、TPMを実装しようとするメーカーが増えています。理由を見てみましょう。

総合的予防保全(TPM)の本質

総合的予防保守は、予防保守に対する組織化され、標準化され、構造化されたアプローチを表しています。 TPMのユニークな点は、機械のオペレーターが基本的なメンテナンスの責任を引き受けることができることです。アイデアは、機器を操作する人々が「彼らの」マシンで日常のメンテナンスタスクを実行するために熟練することができるということです。

総合的予防保全は、総合的生産的保全の同義語として使用されます。それらは同じ頭字語–TPMを共有します。

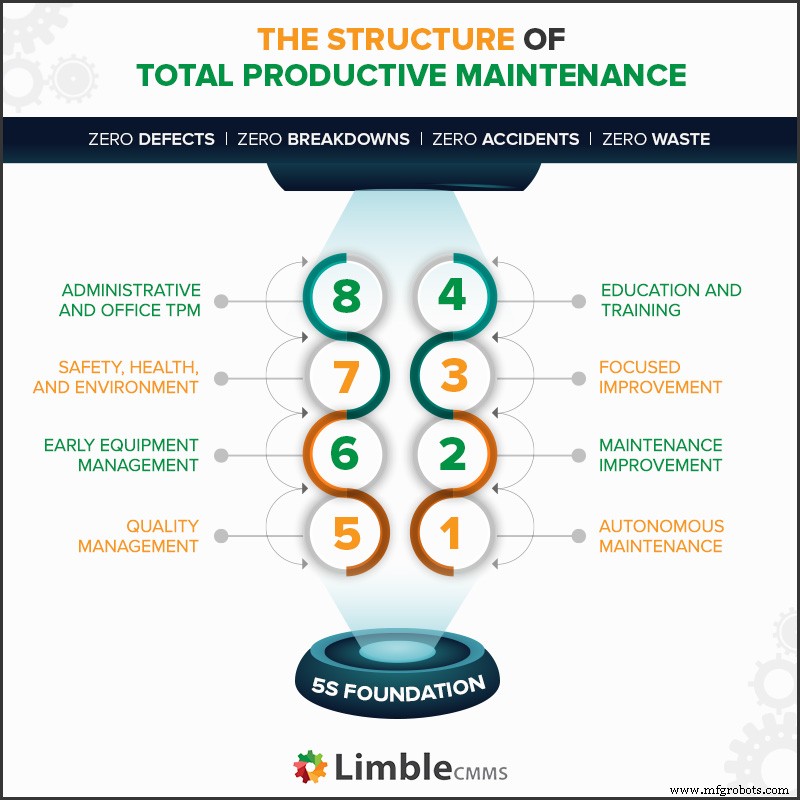

TPMは1950年代後半に中嶋清一によって開発されました。これは、5Sの基盤と、下の画像に示されている8本の柱で表される堅牢なフレームワークを示しています。

5S手法を採用することで達成される強力な基盤の上に構築されていない場合、総合的生産管理の実装は失敗する運命にあります。

5Sシステムは、無駄な行動を排除し、一般的な手順を標準化し、作業環境が常に清潔で整理されていることを保証するために従業員が従うべきベストプラクティスの概要を示しています。

それが整ったら、組織は柱の実装を開始できます。各柱は、保守作業または品質管理の特定の部分を最適化することに焦点を当てています。 これは、全社的なプロアクティブなメンテナンス文化の創造と効率的な開発につながります 予防保守手順 。

自律保守の停止

TPMを実装する最終的な目標は、組織を可能な限り完璧な生産に近づけることです。つまり、欠陥、故障、事故、廃棄物をゼロにすることです。そのレベルに到達するには、何年にもわたる継続的な改善が必要になる場合があります。

多くの組織は、そのような取り組みの準備ができていません。ただし、TPMのコアアイデアである機器のメンテナンスにオペレーターを関与させることで、彼らは依然として恩恵を受けることができます。これは、自律保守と呼ばれる総合的生産的保守の最初の柱を実装することによって行われます。 。

自律保守では、機械のオペレーターが目視検査、安全チェック、清掃、注油などの基本的な保守作業を担当します。これにより、メンテナンス技術者はより複雑なメンテナンスタスクに集中できるようになります。

実装方法の詳細については、自律保守に関するガイドをご覧ください。

TPMを使用することの長所と短所

総合的予防保守の実装の成功:

- 機器の故障と生産の遅延の数を減らします

- 欠陥製品の数を減らし、設備総合効率を向上させます

- 業界のベストプラクティスに従って作業を標準化する

- 無駄を最小限に抑えた無駄のない生産プロセスとメンテナンス活動につながります。リーン生産方式

- 運用および保守のコストを削減します

- 組織全体での知識とベストプラクティスの共有を促進します

オペレーターのエラーは、多くの機器の故障の根本的な原因です。機械のオペレーターに彼らが扱う資産の責任を負わせることは、機器の誤用によって引き起こされる故障の大幅な削減につながります。

もちろん、それはすべての日光と虹ではありません。上記のメリットは、特定の課題を克服せずに達成することはできません。

- TPMプログラムの無計画な実装は、運用に大きな混乱をもたらす可能性があり、わずかな利益のために多くの内部リソースを浪費する可能性があります

- 組織には、明確なマイルストーンと責任を備えた綿密な計画が必要です。

- 全員をアイデアに参加させるには、多くの変更管理が必要になる場合があります

- 従業員のトレーニング、メンテナンスソフトウェア、コンサルタントへの先行投資が必要になる場合があります

総合的予防保全トレーニングの範囲

従業員が組織の変化に遅れずについていくことができるように、強力な総合的予防保全トレーニングプログラムを設計する必要があります。

プロセスが具体化されたら、会社は標準の操作手順を作成/更新し、それらを操作および保守マニュアル(使用している場合)に追加する必要があります。

TPMプロセスの性質上、トレーニングのほとんどは機械のオペレーターと保守担当者に焦点を当てています。トレーニングは、クラスルームトレーニングとオンザジョブ(OJT)トレーニングを組み合わせて実行できます。これにより、理論的知識と実践的知識のバランスがとれます。

プロセスを担当するマネージャーには、ある程度のトレーニングが必要になる場合もあります。幸いなことに、簡単なGoogle検索でたくさんのオンラインTPMコースを見つけることができます。コースに応じて、無駄のない保守および実稼働環境をセットアップするために必要な基本概念と高度な概念を紹介します。そして、ある種のTPM認定を取得します。

最後に、企業はTPMコンサルタントに支援を求めることができます。彼らは、セミナーを開催し、労働者を訓練し、社内チームと協力して無駄を排除し、保守プログラムと手順を改善することによって、プロセス全体をガイドします。

総合的予防保守ソフトウェアに依存する

CMMSソフトウェアは、あらゆる種類の予防保守作業を管理するための最良の方法です。より包括的なアプローチとして、最新のCMMSソリューションを既存のERPシステムと統合することもできます。

CMMSを使用して保守作業を最適化する方法はたくさんあります。総合的予防保全の文脈では、次のようになります。

-

- すべてのメンテナンスリソース(作業、労力、ツール)のスケジュール、追跡、および整理に使用されます

- 手順、チェックリスト、安全ガイドライン、およびその他の重要なドキュメントへの即時アクセスを提供します

- すべての物理的資産のメンテナンス履歴を詳細に追跡します。これは、スマートなメンテナンスの決定を行うために必要です。

- バランスの取れた在庫を維持するために必要なMRO在庫を追跡および予測するのに役立ちます

- メンテナンス費用を最大限に活用するのに役立ちます

- 状態監視センサーおよび予測分析と統合して、CBMまたは予知保全を実行できます

Limble CMMSのテストに興味がある場合は、次の3つのオプションがあります。

- 30日間の無料トライアルを開始

- デモをリクエストする

- セルフデモを試してみてください(Limbleの機能を試すことができるテスト環境に移動します)

継続的改善の背後に立つ

変更する意思のない組織は、市場の力によって破棄されます。 TPMはすべての組織にとって適切なソリューションではありませんが、TPMが説くリーン原則の多くはそうです。

最低限、私たちは皆、継続的な改善に努めるべきです。デジタルメンテナンスソリューションを導入するような大きなものでも、既存の標準的な運用手順を更新するような小さなものでも、前進している限り、それは実際には重要ではありません。

メンテナンス操作を改善する最も簡単な方法は、最新のCMMSソフトウェアを実装することです。 Limble CMMSがメンテナンス部門のデジタルトランスフォーメーションをどのように開始できるかに興味がある場合は、いつでもお問い合わせください。

機器のメンテナンスと修理