上級管理職のための重要な教訓

状態ベースのメンテナンスに関連する最大の課題は何ですか?これは、AlliedReliabilityが何千人もの保守および信頼性の専門家に尋ねた簡単な質問です。私たちが受け取る一番の反応はこれです:条件ベースのメンテナンスが重要である理由を上級管理職に納得させます。

あるメンテナンスマネージャーが最近説明したように、「ここでは約15年間、非常に強力な状態監視プログラムを実施しました。機器が故障する前に機器の問題を見つけて解決することで、生産損失の防止に非常に成功しました。残念ながら、同社は一連の作業を経てきました。 「より競争力のある」ものになるための経営陣の変更と再編成の新しい管理者は、取得した「新しい」機能の重要性をまだ理解していないため、状態監視の取り組みは今や少し苦労しています。ほとんどの管理者は、機器が機能しているように見えるので、なぜそれを行う必要があるのか疑問に思っています。彼らは、「なぜ私たちはこれにリソースを捧げるのですか?」と尋ねます。」

これはあなたの経営陣の考え方ですか?その場合、2006年8月7日が彼らの目覚めの呼びかけになるはずです。そのとき、石油大手BPは、アラスカのプルドーベイから22マイルのパイプラインの16マイルに影響を与える広範な腐食問題の一部として小さな1/4インチの穴があったことを認めました。その結果、BPは、米国最大の油田からの1日あたり最大40万バレルの生産を停止することを余儀なくされました。

シャットダウンと修理のコストは数億ドルにのぼり、経済的影響は驚異的です。それでも、アラスカでのBPの腐食との戦いは、多くのプラントを悩ませているはるかに大きな問題を反映しています。

以下は、すべての上級管理職がBPの事件から学ぶべき2つの重要な教訓です。

時は金なり

聞いたことがあるかもしれませんが、基本的なメンテナンスプロセスは本当に簡単です。

-

1)機器の欠陥を特定する

-

2)修理の計画とスケジュールを立てる

-

3)欠陥を排除する

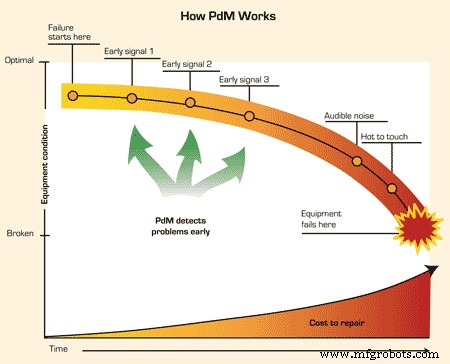

さて、効果的なメンテナンスの本当の秘訣は、最初のステップである検出です。どうして?これは、検出時間とメンテナンスコストの間に直接的な相関関係があるためです。簡単に言えば、問題を早期に検出できるほど、修理がより速く、より安く、より簡単になります。次のページのグラフは、その点を示しています。

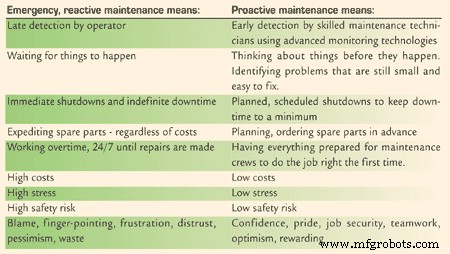

あなたはBPでダメージを見てきました。緊急修理の費用は天文学的なものになる可能性があります。緊急メンテナンスと計画的でプロアクティブなメンテナンスには大きな違いがあります。

レッスン1: メンテナンスでは、時は金なりです。検出が遅いということは、コストのかかる修正を意味します。

内訳についての真実

BPのパイプラインのその1/4インチの穴は、一夜にして起こっただけではありません。ほとんどの障害と同様に、それは数週間、数ヶ月、または数年の期間にわたって発生しました。

実際、機器の問題は小さく始まり、時間とともに悪化し、途中で警告信号を発します。これらの信号は、BPでのパイプの厚さなど、物理的な寸法のわずかな変化である可能性があります。または、温度、振動、または音の小さな変化である可能性があります。

これらの変化のすべてが人間の感覚によって検出できるわけではありません。しかし、それらはその目的のために設計された特別な機器で拾うことができます。それが、状態監視と予知保全の分野のすべてです。振動分析、赤外線サーモグラフィ、超音波などの高度な技術により、訓練を受けた技術者は定期的に機器を監視し、これらの早期警告信号を検出できます。

予知保全の専門家が問題を検出する時間と、オペレーターが問題に気付く時間の違いは非常に大きいです。検出時間はお金に等しいことを忘れないでください。 。 。大金。

現実には、ほとんどのメーカーは、単に十分な予測および条件ベースのメンテナンスを行っていません。予知保全は40年以上前から存在していますが、一部の組織にとってはまだ新しいものです。それは、検出の遅れ、事後対応型のメンテナンス、およびそれらの結果に伴うすべての苦痛なコストにつながります。

レッスン2: 状態監視と予知保全は、信頼性戦略の主要な部分であり、保守作業の少なくとも50%を占める必要があります。

(画像をクリックすると拡大します)

グラフ1.予知保全は問題を早期に発見し、故障を回避するのに役立ちます。

機器のメンテナンスと修理