機械効率を計算する方法は?

機械の効率は、現代の製造業の重要な側面です。運用コストを削減し、スループットを向上させ、環境への影響を軽減します。

非効率的なマシンはROIの低下につながります。これは、あらゆる企業が積極的に回避しようとするべきことです。メンテナンスまたはプラントマネージャーの場合、製造設備がどれほど高価になる可能性があるのか、効率が日常業務の脚注にすぎない理由を説明する必要はありません。

以下は、機械の効率を測定および計算するために使用できるいくつかのアプローチです。

効率の基本概念

製造において、効率とは、時間、材料、またはエネルギーを無駄にすることなく何かを生産する能力です。

実際には、100%の効率は達成できません。常に、何らかの無駄が発生します。それでもなお、リーン生産方式、「ジャストインタイム」、継続的改善(カイゼン)などの原則を通じて、製造業者が近づこうとする理想です。

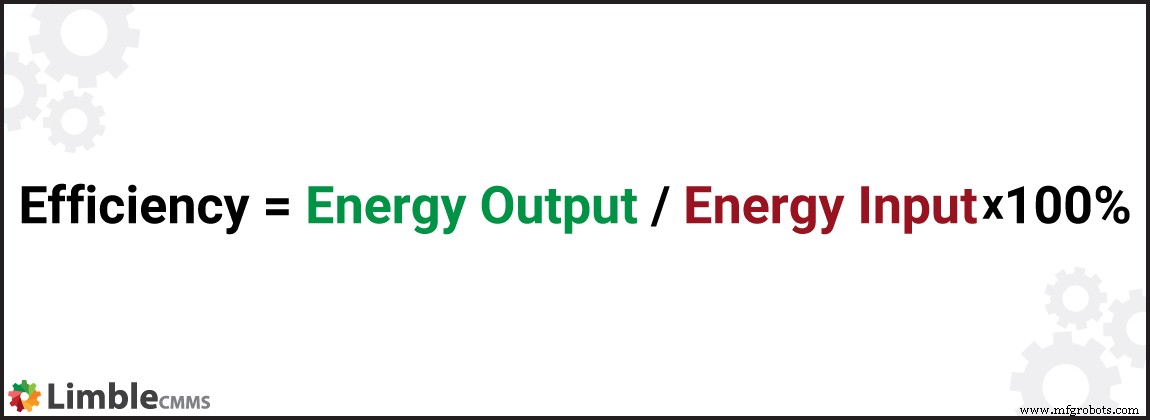

物理学は、効率の概念を理解するための優れた出発点です。これは、次のような効率の基本式を定義します。

プロセスからの出力を入力で除算し、結果をパーセンテージで表すと、その特定のプロセスの効率評価が得られます。

効率には100%の上限があり、その制限を超えることはできません。製造またはその他の方法で、効率が100%のプロセスは、完全なプロセスと見なすことができます。

機械効率の計算方法

製造工程には多くのインプットがあります。基本式を使用して、検討中の入力に応じて、さまざまな角度から機械の効率を調べることができます。これにより、機械の効率を測定するいくつかの異なる方法が得られます。

注目に値する3つのアプローチは次のとおりです。

- エネルギー生産

- エネルギー消費

- 生産性

エネルギー生産

エネルギー保存の法則によれば、エネルギーは生成も破壊もできないため、エネルギー生成という用語は誤った名称です。ここで、エネルギー生産とは、利用可能なエネルギーをより「使用可能な」形のエネルギーに変換することを指します。

良い例は、光エネルギーを電気エネルギーに変換するソーラーパネル、または機械的/化学エネルギーを電気エネルギーに変換する発電機です。

エネルギー生産効率の計算式は、基本的な効率式と同じ形式になります。

効率=使用可能エネルギー/使用可能エネルギーx100

ディーゼル発電機を例にとってみましょう。 1ガロンのディーゼルに40,000kWhのエネルギーがあり、発電機がそれを10,000kWhの電力に変換する場合、効率は次のように計算できます。

効率=(10,000 / 40,000)x 100 =25%

エネルギー消費

エネルギー投入のコストが高く、化石燃料が環境に与える影響を考えると、エネルギー消費効率はここ数十年でより重要になっています。米国エネルギー省の調査によると、エネルギー(電気)コストは、モーターのライフサイクルコスト全体のなんと96%を占めています。

そして製造業では、モーターを備えた機械が電気エネルギー消費量のほぼ半分を占めています。したがって、産業用エネルギー消費効率の変化は、電力網と一般的な環境に大きな影響を及ぼします。

これまで使用してきたものと同じ基本的な効率式を使用できます。

500kWhの電力を消費し、320kWhの運動エネルギーを出力する電動工具の例を考えてみましょう。その効率は次のように計算できます:

効率=(320/500)x 100 =64%

生産効率(生産性と効率)

製造における「生産性」と「効率」には大きな違いがあります。生産性は、生産される商品の量を増やすことに重点を置いています。これは多くの場合、効率を犠牲にしてもたらされる可能性があります。

欠陥のあるユニットの割合の増加は、一般的な例です。材料の品質の低下やオペレーターの疲労などの要因により、生産が最適な限界を超えて増加する企業は、この問題に直面することがよくあります。実際に作成されるユニット数は増加しましたが、効率は低下しました。 。

対照的に、生産効率は量よりも質に重点を置いています。欠陥や無駄の数を減らして、より多くのユニットを生産したいと考えています。適切に実行すると、製造効率が向上し、生産性が向上します。

生産効率を計算する簡単な方法は、実際の出力レートと、マシンで可能な標準/最大出力レートを比較することです。

1時間あたり900ユニットの最大速度ではなく、1時間あたり650ユニットの実際の出力を提供する印刷機の例を考えてみます。効率式を使用すると、次の結果が得られます。

効率=(650/900)x 100 =72.22%

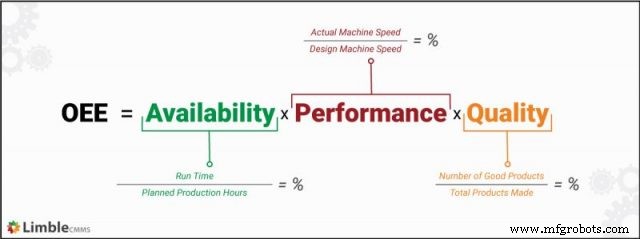

OEE:製造効率のゴールドスタンダード

OEEは、設備総合効率の略です。これは業界標準の指標であり、広く受け入れられている主要業績評価指標(KPI)であり、幅広い業界に適用できます。

このメトリックは、その包括的な焦点のために人気があります。生産ラインの機器の3つの重要な側面を見ていきます。

- 可用性

- パフォーマンス

- 品質

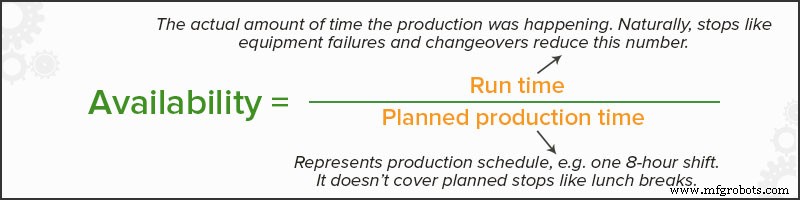

可用性の計算

すべての資産には、週/月あたりX時間の予定作業時間があります。可用性は、マシンの実際の稼働時間をスケジュールされた稼働時間のパーセンテージとして表示します。

可用性の計算式は次のとおりです。

さまざまな要因によりダウンタイムが発生する可能性があるため、可用性が100%になることはめったにありません。機器の故障、調整、修理、計画外のメンテナンス、およびその他の要因により、可用性が低下します。

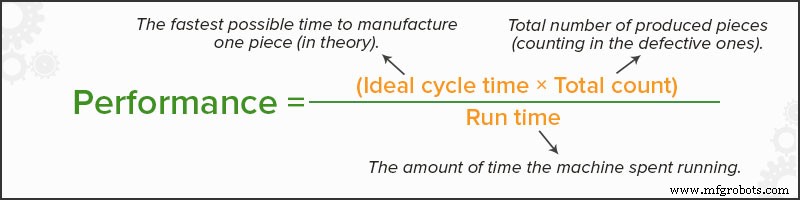

パフォーマンスの計算

パフォーマンスは、フロアでの実際の作業時間中に、マシンが最大速度で生産できた可能性のある最大ユニット数のパーセンテージとして、マシンによって生産された実際のユニット数を示します。

パフォーマンスの基本的な式は次のとおりです。

パフォーマンスは、製造プロセス中のマイナーストップによって影響を受ける可能性があります。機械の欠陥や訓練を受けていないオペレーターは、生産速度を低下させ、パフォーマンスを低下させる可能性があります。

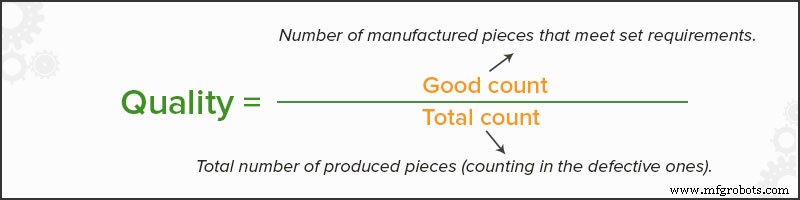

品質の計算

品質は、任意のバッチにおける「良好な」製品と欠陥のある製品の割合を示します。欠陥のある製品は、廃棄または再加工する必要があるため、廃棄物につながります。

品質を計算する式は非常に簡単です:

品質は、直接的および間接的の両方の多くの要因によって影響を受ける可能性があります。製造工程に欠陥があると、製品の品質が低下したり、製品に欠陥が生じたりする可能性があります。オペレーターのミス、低品質の原材料、および機械の故障も、生産における品質のパーセンテージを低下させる可能性があります。

OEEの計算方法

機械/プラント施設の可用性(A)、パフォーマンス(P)、および品質(Q)のメトリックが得られたら、OEEの計算は比較的簡単なプロセスです。

OEEの基本的な公式は次のとおりです。

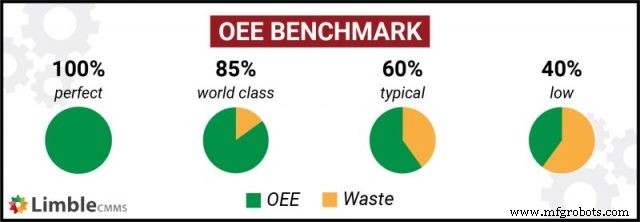

100%のOEEスコアは、「完璧な生産」と見なされます。主な特徴は次の3つです。

- 機械は欠陥部品を生産していません

- 機械は(スケジュールされた実行時間中に)ノンストップで部品を生産しています

- マシンは最高速度で動作しています

コンテキストを示すために、平均的な生産施設のOEEスコアは約60%です。

これらのOEE計算のより詳細なバージョンと例については、設備総合効率に関する完全ガイドをお読みください。

施設でOEEを実装および使用する方法

すでに説明したように、OEEの公式はかなり単純です。 OEEを計算しようとしているマネージャーは、可用性、パフォーマンス、および品質に関するデータをコンパイルする必要があります。

次の手順により、OEEの実装が成功する可能性を高めることができます。

- パイロットを選ぶ: 比較的レビューしやすいマシンで、シンプルに始めましょう。前向きな姿勢を持ち、フィードバックを受け入れる熱心なオペレーターを選びましょう。有能な保守技術者を担当者としてプロジェクトに割り当てます。生産プロセスを明確に監督するラインマネージャー/部門マネージャーにリーダーシップを委ねます。

- OEEパラメータの定義: 収集する必要のあるデータに制限を設定します。測定、追跡する製品、マシンの最高速度などの時間カテゴリを選択します。

- データ収集を整理する: オペレーターがステップ2で定義した関連データを簡単に収集するための最良の方法を選択します。最大限の効果と正確さを実現するために、フォームと手順をできるだけ短くシンプルに保ちます。

- 担当者のトレーニング: パイロットチームのすべての参加者にOEEの基本と利点を説明します。必要に応じて、データ収集とレポート作成のための追加のトレーニングを提供します。

- データを収集する: このタスクでオペレーターを信頼しないという間違いを避けてください。これらは、OEEの計算に必要なメトリックを追跡するのに最適な位置にあります。それがオプションである場合は、スーパーバイザーにOEEの経験を提供して、精度を向上させ、エラーを回避することができます。

- データの処理: チームリーダーに、データがすぐに利用できるようになったらすぐに、できれば次のデータ収集の前に、データを確認して処理してもらいます。 OEE測定値を簡単に伝達できるように、読みやすいチャートとレポートを作成します。

- オペレーターにフィードバックを提供する: OEEの結果をオペレーターと共有して、オペレーターが改善が必要な領域についての洞察を得るのを支援します。次のOEEデータ収集の前にフィードバックを本番環境に組み込むことができるため、迅速なコミュニケーションが不可欠です。

- 管理者を巻き込む: OEEの結果は、生産プロセスへの高度な介入を必要とする弱点を明らかにする可能性があります。これらの問題のいくつかに対処できるのは経営陣だけです。実装を成功させるために、すべてのOEE結果をトップレベルの管理者に報告します。

成功の可能性を最大限に高めるには、OEEは、オペレーター、中間レベルの管理者、Cスイートの監視など、すべての人が協力して取り組む必要があります。

戦闘機の非効率性

機械の非効率性は、メーカーにとって大きな頭痛の種です。さらに悪いことに、多くの組織は、効率が低いために被っている損失を完全には認識していません。

機器のダウンタイムは、生産プロセスを妨げる主な原因の1つです。計画外のダウンタイムのリスクを最小限に抑えるために、タイムリーでプロアクティブなメンテナンスを採用できます。

工場フロアでのメンテナンス活動の追跡と整理についてサポートが必要な場合は、LimbleCMMSがお手伝いします。ソフトウェアについて質問がある場合は、デモをスケジュールするか、直接お問い合わせください。

機器のメンテナンスと修理