トラブルシューティング101:デバイスを修正するための一般原則

最終的にはすべてが壊れます。再起動しても問題が解決しない場合は、考えられる原因をブレインストーミングし、これらの仮説をテストして問題を見つけます。それは一言で言えばトラブルシューティングです。

誤動作は(ご存知のように)すぐに高額になる可能性があるため、効果的なトラブルシューティングの実績は、修理ではなく交換の時期であると言ったときに信頼性をもたらします。

この記事の内容は次のとおりです。

- トラブルシューティングとは

- いくつかの一般的な原因

- CMMS(コンピューター化された保守管理システム)を使用してプロセスを合理化する方法

トラブルシューティングとは何ですか?

トラブルシューティングは、問題の根本原因を特定し、問題を修正して運用を再開するための最善の方法を決定するための段階的なアプローチです。トラブルシューティングは、完全に故障した機器だけのものではありません。また、マシンが期待どおりに動作していない場合にも使用します。効率的なトラブルシューティングは、資産の管理、診断、および修復の重要な部分です。

適切に操作され、定期的にメンテナンスされている機械は、大きな故障に見舞われる可能性が低くなります。それでも、失敗の可能性がゼロになることは決してありません。機器を使用している場合は、ある時点で修理が必要になります。

いつ、なぜトラブルシューティングするのですか?

大まかに言えば、トラブルシューティングは次の場合に行われます。

1)デバイス障害

これは大きな問題です。トラブルシューティングを行う最も緊急の理由です。マシンは壊れており、完全に稼働していないため、動作を継続するには、プロントを修正する必要があります。これは、すべての操作を完全に停止し、すべてを保留にすることによって、会社にノックオン効果をもたらす可能性があります。

実際のところ、計画外のダウンタイムは企業にとって高額であり、多くの場合、1分あたり数十万ドルの費用がかかります。効果的なトラブルシューティング方法を知っている有能なメンテナンスチームがいるとします。その場合、重大度の高い停止を減らし、会社の費用を節約できます。

チェックリストのトラブルシューティングにLimbleなどの最新のCMMSを利用すると、ダウンタイムを削減できます。追加のボーナスとして、チームの各メンバーは、効率的かつ効果的なトラブルシューティングの経験があると、あなたにとってより価値のあるものになります。

2)予期しない操作

すべてのマシンには、実行できる一連の機能が定義されています。ほとんどのデバイスは、エンジニアリングの制限と人為的エラーのために、毎回まったく同じように動作するわけではありません(回避しようとするのと同じくらい難しい)。これらのわずかな性能のばらつきがあっても、機械はスムーズに動作します。 これは通常の動作範囲と見なされます 。

マシンがこれらの範囲外で動作し始めた場合、問題が発生している可能性があり、乗組員のレーダーに乗っている必要があります。これらの状況は、完全な失敗ほど緊急ではありません。それでも、実際の問題が発生する前に、予期しない操作を報告して問題を修正する必要があります 。

たとえば、プラントの冷却ファンを取り上げます。彼らが走って冷たい空気を押し出していると想像してみてください。しかし、時々、彼らは数分間吹くのをやめます(または空気が本来あるべきほど冷たくありません)。他の機器は、その誤動作のために過熱し、最終的に故障し始める可能性があります。あなたがそれについて知ったらすぐにファンを修理することは会社の時間とたくさんのお金を節約するでしょう。

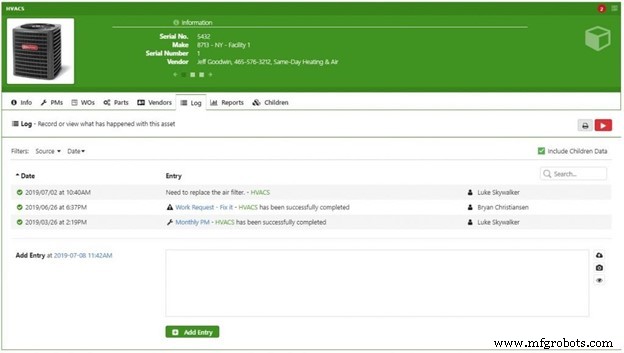

障害が発生したときに運用ユーザーにログを記録させることは、問題を早期に解決し、完全な障害を回避するための優れた方法です。 CMMSを使用して問題をログに記録すると、何が起こったのか、どのように修正されたのかを記録した履歴が得られ、将来のトラブルシューティング時間がはるかに簡単になります。

3)その他の異常

マシンは理想的な動作範囲内で動作しており、期待される出力を提供しています。ただし、オペレーターがいくつかの異常を発見しました。異音、異臭、目に見える煙、過度の振動などの可能性があります。このような異常についても、適切な時間枠内で調査する必要があります

問題を報告するプロセスを退屈な作業にしないでください。それは人々がそれを使用することを確実にする唯一の方法です。 Limbleユーザーは、電子メール、電話、QRコードのスキャン、または障害の記録を直接行うことができます。システムには、電子メールを作業要求に変換し、履歴を記録して後で参照できる中央ハブを作成する中央アカウントもあります。

詳細な資産履歴ログとトラブルシューティングの経験により、ユーザーは独立して物事を処理できます。これにより、チームがより重要なことに集中できる時間を増やすことができます。

トラブルシューティングのメリットは何ですか?

事後対応型のメンテナンスとトラブルシューティングのノウハウの欠如に伴う多くのコストがあります。私たちが常に考慮しているわけではないのは、これらのコストが純粋なドルやセントを超えているということです。

節約されたペニーは獲得したペニーです

当面の費用は、保守と修理に関連する最も明白な費用です。これらは、壊れた機器や故障した機器の修理にかかる実際の計画外の金額です。このような費用が発生すると、財務チームは立ち上がって、なぜメンテナンスに費用がかかるのか疑問に思うことがよくあります。

長期的には、故障、故障、生産の停止が繰り返されると、資産の修理や交換のために高価なベンダーを呼び込む必要が生じる可能性があります。

問題を解決し、必要なすべての情報をすぐに入手できるようになると、会話と関係を再構築するための力が得られます。 財務部門があなたに来るのではなく、必要なものすべてになぜそんなにお金がかかるのか疑問に思う代わりに、「ねえ、私たちがどれだけあなたを救ったか見てください。これには、数千とまではいかなくても、数百の費用がかかる可能性があります。」

さて、財務に関する限り、あなたは悪役ではなくヒーローです。

ショーは継続する必要があります

ダウンタイムは高額です—マシンを修理するだけの費用よりも高額です。故障した機器を入手すると、収益を生み出す活動が停止します。あなたが操作できない毎分は、窓の外により多くのお金があります。メンテナンスクルーが再び走ることができる速度が速ければ速いほど、より多くのお金を節約できます。

GE Digital forServiceMaxのVansonBorneが世界中の450のサービスとIT意思決定者を調査した調査では、次のことがわかりました。

- 過去3年間に計画外のダウンタイムを経験した企業の82%のうち、これらの停止は平均4時間続き、平均200万ドルの費用がかかりました。

- 計画外のダウンタイムにより、顧客の信頼と生産性が失われます。46%が顧客にサービスを提供できず、37%が重要な資産の生産時間を失い、29%が特定の機器や資産を完全に保守またはサポートできませんでした。

ラインでのあなたの評判

継続的な故障や生産の停止は、評判の低下やチームや顧客からの信頼の欠如につながる可能性があります。あなたの会社が製品やサービスの提供を保証できない場合、あなたの顧客はそうすることができる誰かに行きます。

必要な機器が機能せず、助けが得られないために従業員が仕事をすることができない場合、彼らは欲求不満になります。顧客を失うことは、最終的には人員削減を意味する可能性があります。仕事の不確実性がある場所で働きたいと思う人は誰もいません。

しかし、彼らをバックアップするための優れたシステムでトラブルシューティングに効果的なメンテナンスクルーがいる場合、彼らはあなたの会社の評判を維持するのに役立ち、ブランドの忠誠心を高めるのに役立ちます。

2019年、カリフォルニアのパシフィックガスアンドエレクトリックは、200万人を超える人々に電力を削減することを余儀なくされ、最終的に、彼らが何年も手に入れていなかった延期されたメンテナンスに追いつくようになりました。メンテナンスの欠如は、20の致命的な山火事を引き起こした電力線のダウンにつながったことが証明されました。おそらく、途中で小さな問題が発生し、それが捕まえられれば、これらの災害を回避するのに役立つ可能性があります。 PG&Eは、数百億ドルの損害賠償責任を問われた後、破産を申請しました。

効果的にトラブルシューティングを行わないと、問題はさらに悪化します。 物事は山積みになり、メンテナンスはプロアクティブではなくリアクティブになります。物事が亀裂をすり抜けたり、敷物の下にブラシをかけられたりすると、壊滅的な結果につながる可能性があります。

ジレンマの交換または修復

機器を修理するのではなく、交換する方が理にかなっている場合があります。ただし、特に当初の予算に含まれていなかった場合は、財務部門に新しい機器の資金を調達するよう依頼するのは必ずしも簡単ではありません。

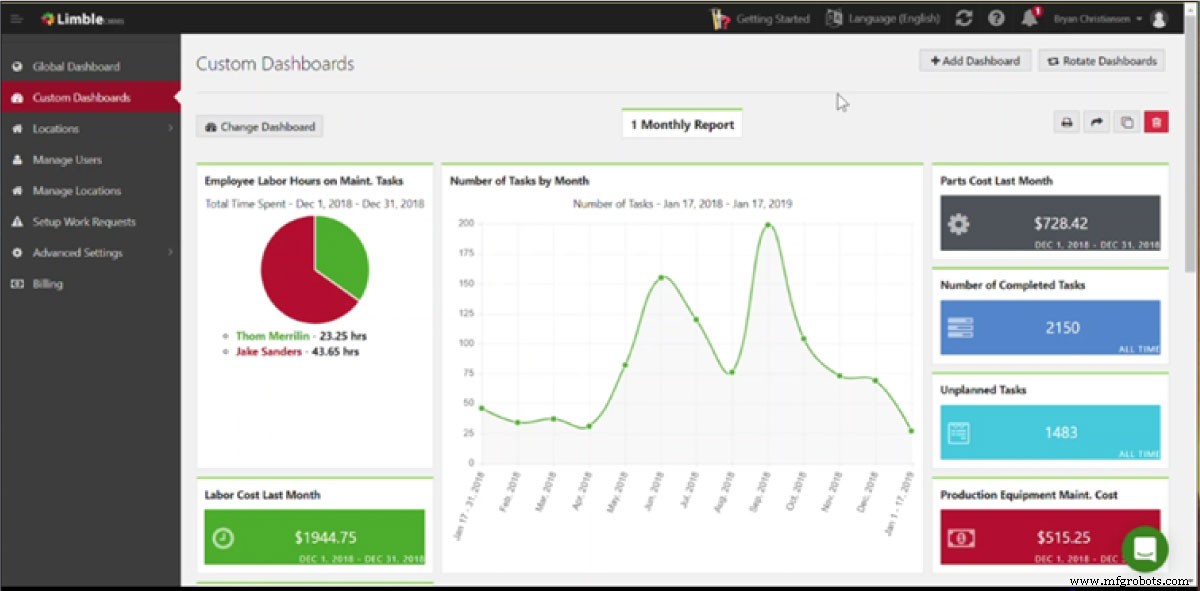

機能レポートを使用してCMMSの保守と修理を追跡することにより、計画的および計画外の保守、コスト、故障の頻度、および資産の生産性の損失に関する事実情報を生成できます。

Limbleのカスタムレポートは、財務部門の友人にストーリーをより簡単に伝えるのに役立ちます。資産が引き起こしているダウンタイムと、それが会社にどれだけのコストをかけているかを測定できます。財務にそれを示してください、そして突然、議論は簡単に勝ちます。交換の費用は正当化されます。

LimbleCMMSのカスタムダッシュボードの例

同じデバイスのトラブルシューティングを何度も繰り返すと、非常に煩わしい場合があります。交換の推奨事項をバックアップするためのデータがあると、すべての人に多くの時間、お金、および頭痛の種を節約できます。

トラブルシューティングを行うのは誰ですか?

多くの場合、最も経験豊富な技術者がトラブルシューティングを行っています。残念ながら、これらの保守専門家の60%は、今後数年間で退職します。

これらの技術者が何をするのが得意なのですか?それらの多くは、試行錯誤を通じて、各機器の最良のトラブルシューティング手法を学びました。 これらの上級技術者がトラブルシューティングチームを実行し、最も一般的な問題に当てはまるチェックリストを作成することには大きな価値があります。

問題は、これらの経験豊富な技術者全員が引退するとき、彼らは彼らの知識を彼らと一緒に持っていくということです。業界にはすでに大きな労働力不足があります。情報を中央ハブ(Limbleなど)に体系化していないとします。その場合、彼らが去るときに貴重な歴史的情報を失うリスクがあります。

資産の履歴知識を追跡するLimbleの機能により、技術者は資産の作業履歴全体を簡単に確認できます。また、ユーザーは、マシンに関するメモや「癖」を追加することもできます。これは、通常、発見するのに多くの試行錯誤が必要であり、多くの時間を節約できます。

マシンの複雑さに応じて、メンテナンスクルーは、経験豊富なユーザーをトレーニングして、簡単なトラブルシューティングタスクを実行できます。これを行うには、視覚的なチェック、一般的なトラブルシューティング、およびその他のメンテナンスタスクを実行する必要があります。これは、自律保守と呼ばれるアプローチです。

ユーザーやオペレーターがトラブルシューティングを行っている場合は、できるだけ多くの情報を収集して保存するための、わかりやすくユーザーフレンドリーな方法が必要です。これにより、現在および将来の修理がはるかに簡単になります。

このすべての情報(作業指示書、保守履歴、チェックリスト、マニュアルなど)は、LimbleCMMS内にあります。適切な情報に簡単にアクセスできるようにすることで、トラブルシューティングプロセスを大幅にスピードアップできます。

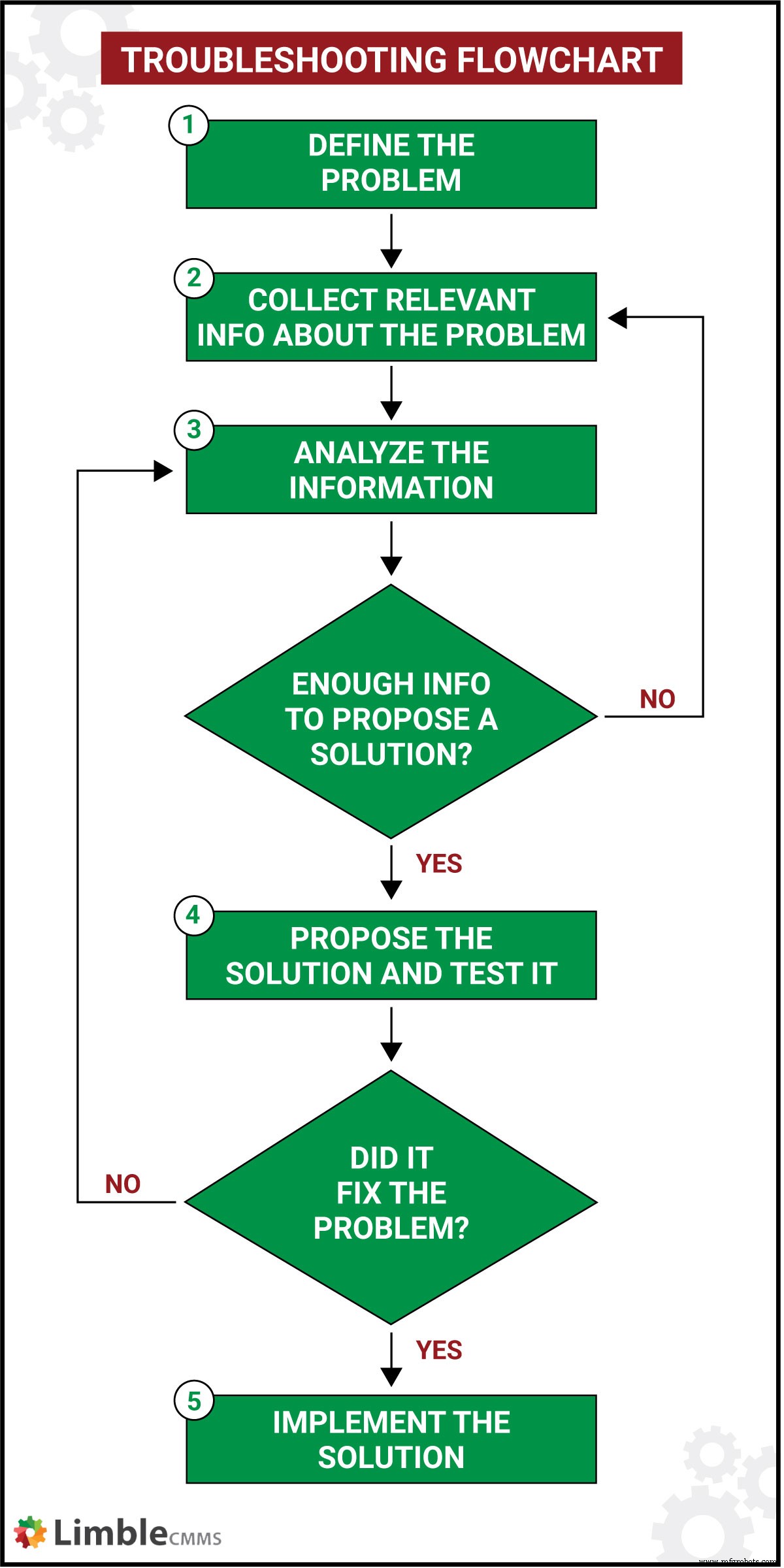

トラブルシューティングの手順

トラブルシューティングは段階的なプロセスです。以下では、それを6つの簡単な手順に分けます。あなたが上級者であるか経験の浅い専門家であるかは関係ありません。毎回同じ体系的なアプローチに従います。

ステップ1:問題を定義する

問題を解決するための最初のステップは、それがどのタイプの問題であるかを知り、それを適切に定義することです。トラブルシューティングを行うときは、明確な定義が基本です。

問題を見るとき、あなたはあなたが何に反対しているのか、そして考えられる原因を知る必要があります。機械の故障、予期しない操作、ユーザーエラー、またはランダムな異常ですか?問題を警告したのは何ですか?

一部の機器には、通知する方法が組み込まれています。特定の部品が過熱すると、アラームが鳴ったり、赤いライトが点滅したり、警告が鳴ったりすることがあります。これらの信号は、問題解決に役立ちます。他の機器は動作を停止します。

いずれの場合でも、先に進む前に、問題を特定して定義する必要があります。

ステップ2:関連情報を収集する

マシンとその操作に関する入手可能なすべての情報を収集する必要があります。機械のマニュアル、操作に関するデータが必要になります。たとえば、マシンが使用される頻度、誰が、何を、どのくらいの期間使用するかなどです。メンテナンス履歴、問題レポートなども必要になります。

Limbleのような最新のCMMSには、すべてのドキュメント、履歴、および情報のデジタルコピーを保持するオプションが必要です。相手先ブランド供給(OEM)との連絡が可能な場合は、最初に保守担当者が問題について話し合うことができます。 OEMに電話することが、適切なヘルプを得る最も速くて簡単な方法である場合があります。

ステップ3:収集されたデータを分析する

収集したすべての情報、利用可能なチェックリスト、および可能な限り多くの技術的ノウハウを使用して、問題の根本原因を特定することができます。他のメンテナンストラブルシューティング担当者または障害を報告した人から専門知識を求めてください。以前に見た問題を解決する方がはるかに簡単です。

アセットに対する最近の変更について考えてください。自問してみてください:

- 新しい交換部品を使用しましたか?

- 最近アップグレードはありましたか?

- 使用する入力資料の種類を変更しましたか?

- デバイスは通常とは異なる方法で使用されていますか?

- 電気サージはありましたか?

システムまたは環境に対する最近の変更により、問題が発生した理由を説明できることがよくあります。

データを分析した後も問題の原因がわからない場合は、手順2に戻って詳細情報を収集する必要があります。情報収集プロセスの最初のラウンドでは、物事を見落としたり、重要でないものとして無視したりする可能性があります。

この演習の後、トラブルシューティングを実行する人は、知識に基づいた推測を行い、いくつかの解決策を提案する必要があります。

ステップ4:ソリューションを提案してテストする

上から知っていることを使用して、攻撃の計画を作成できます。排除と試行錯誤のプロセスを通じて解決策にたどり着きます。場合によっては、小規模な資産で理論をテストできる場合があります。試すオプションが複数ある場合があります。最初に最も単純なものから始めて、そこから作業します。

次の点を考慮してください。

- 潜在的な安全上の懸念

- 必要なすべてのリソースと関連コスト

- 実装がどれほど複雑になるか

- マシンの長期的な見通し

- トラブルシューティングを実行する個人的な偏見がある人がいる可能性があります

適切な解決策が見つかるまでテストを続けます。何も機能しない場合は、実際の原因を再考する必要があります。

ステップ5:ソリューションを実装する

問題を正確に診断し、解決策を見つけてテストしたら、手を汚して修正します。テスト中にソリューションが機能した場合でも、再度テストすることが重要です。荷物をまとめてサインオフする前に、アセットが正常に機能していることを確認してください。また、実行するすべての手順をメモしておくと、実行したことを忘れないようにできます。

ボーナスステップ:修正されました!あなたはヒーローです!それで?

当たり前のように聞こえますが、ソリューションを文書化することが重要です それをCMMSのアセットログに追加します。仕事に夢中になり、調査結果を文書化するのを忘れるのは簡単です。 「ああ、次回はやります」と思うかもしれません。でも次回覚えてない場合は?!?それから私たちは困っています。

プロセスを進めている間は、時間をかけて正しく実行し、次回のトラブルを回避してください。

実用的なメンテナンスツールキットは、資産に関するできるだけ多くの情報を保持します。 Limbleでは、アセットの履歴を追跡するのはとてつもなく簡単です。最近作業を行った関連するすべての作業指示書、部品を確認できます。携帯電話で撮影したメモや画像を手動で追加することもできます。

LimbleCMMSのアセットログエントリの例

障害または障害の報告から上記の5つのステップまで、すべてのステップの記録を保持することにより、トラブルシューティングの過程で修復するか、場合によっては資産を交換する必要があることを示す明確なパスを作成できます。

問題が再び発生した場合に修正するのがどれほど簡単か想像してみてください。

トラブルシューティングを簡単にする方法

私たちはあなたの仕事をより簡単にするためにここにいます。トラブルシューティングに関しては、圧倒され、まとまりがないように感じることがあります。

あなたとあなたの乗組員が問題の根底に到達するのを助けるために利用できる多くのツールがあります。以下は、効果的なトラブルシューティングのために一般的に使用されるツールとリソースのいくつかです。

トラブルシューティングのチェックリスト

チェックリストは、一般的な問題に系統的に取り組み、プロセスを標準化するのに役立つ優れた方法です。彼らはあなたのために重労働をします。多くのことが起こっているときは、すべてのステップを覚えておくために自分の脳に頼るのは危険です。チェックリストがあるということは、そうする必要がないということです。

Limbleのようなメンテナンスプラットフォームでは、モバイルデバイスでアクセスして現場で使用できるトラブルシューティングチェックリストを作成して保存することもできます。

メンテナンスエンジニアは、経験豊富な技術者と協力して問題のある資産を特定し、特定の資産/問題の警告と画像を含む段階的なトラブルシューティング手順を作成できます。終了したら、各チェックリストを対応する機械に添付できます。

最新のCMMS

適切なCMMSを使用すると、保守作業を合理化、整理、および自動化できます。最新のCMMSは、あなたとあなたのチームの時間とあなたの会社に多くのお金を節約します。

メンテナンスデータの一元化されたリポジトリとして、CMMSは、次のようなトラブルシューティングプロセス中に使用される多くの役立つ情報を保持します。

- OEMマニュアル

- 機械および部品ベンダーの連絡先情報

- メンテナンスログとレポート

- 問題を報告するために送信された作業要求の詳細

- トラブルシューティングおよびその他のメンテナンスチェックリスト

- CBMセンサーを介して収集された過去および現在のマシンの状態とパフォーマンスのデータ

Limble CMMSはQRコードを使用して、ユーザーが電話をスキャンするだけで機器に関するすべての情報に簡単にアクセスできるようにします。彼らは機器の側面にあるコードをスキャンし、作業指示書にすでに添付されている正しい資産を使用してチームに障害をすばやく報告できます。

この情報にすばやく簡単にアクセスできることで、トラブルシューティングプロセスが大幅にスピードアップし、技術者が退職または転職した場合の組織の知識の損失を減らすことができます。これらは、ますます多くの組織がクラウドベースのメンテナンスソリューションを実装している多くの理由のほんの一部です。

トラブルシューティングの未来

工場はより自動化されており、機械に必要なオペレーターは少なくなっています。これらの変更により、トラブルシューティングや機器のメンテナンスに必要な技術者の数が増えています。

幸いなことに、テクノロジーによってトラブルシューティングがより簡単、迅速、そして危険性が少なくなっています。これが多くのプラントフロアに向かっているいくつかの解決策です。

水晶玉を持ったロボット

コンピューターが自分自身を修正する世界を想像できますか?機械学習はこれに向けた一歩です。これにより、システムはプログラムされていなくても、物事を学び、より良くなることができます。これは、起こりうる問題を予測するのに役立ち、予知保全の大きな部分を占めます。

トラブルシューティングに関しては、機械学習は大量のデータを分析し、障害や障害の考えられる原因を特定/予測するのに役立ちます。

一部の組織はすでに物事をさらに一歩進めて、処方分析と呼ばれるものをテストしています。トラブルシューティングのコンテキストでは、処方分析は、マシンが自分自身を診断し、その自己診断に基づいて可能な解決策を提示するのを支援することを目的としています。

ARで現実世界を強化する

拡張現実(AR)は、コンピューター生成画像と実際の機器を組み合わせて、情報の追加レイヤーを提供します。パーツを重ねて、通常はできないことを調べることができます。

必要なのは、ソフトウェアがロードされた電話またはタブレットだけです。それをマシンにかざすと、プログラムがすべての異なるレイヤーをプルアップして表示します。

診断の最中の場合、これはすべてが適切な場所にあるかどうかを確認したり、正常に機能していることを確認したりするのに最適な方法です。

品質管理における拡張現実。出典: Metrology.news

ARを使用すると、メンテナンスチームは画面上のコンポーネントに関するすべての情報を確認できます。また、トラブルシューティングプロセス中の品質と安全性を向上させるためのヒント、警告、および次の手順を示すこともできます。

シミュレーションとバーチャルリアリティ

ARはかっこいいと思いましたか?これをチェックしてください。

バーチャルリアリティ(VR)は、作業中のマシンのシミュレートされた環境に連れて行かれるときに、無限の可能性の世界にあなたを連れて行きます。この仮想環境では、高価な機器が損傷したり、怪我をしたりすることはありません。

これは、実際のマシンを修理するために現実の世界に戻る前に、学び、遊び、実験し、練習するための優れた方法です。あなたは物事を修正する100%没入型の経験を持つことができます。それはあなたの仕事をビデオゲームに変えるようなものです。

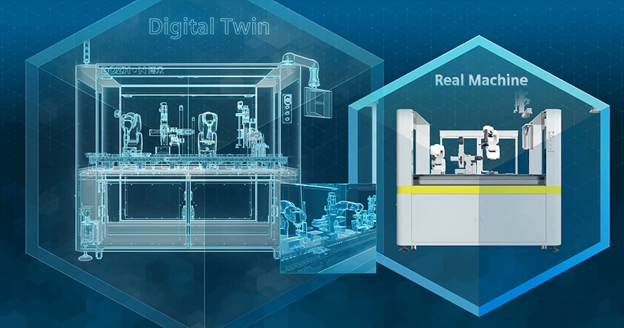

デジタル(非悪)ツイン

デジタルツインは、マシンの仮想コピーです。マシンにインストールされているセンサーは、その状態とパフォーマンスに関するデータを送信します。このクラウドベースのコピーは、このデータ(同じタイプのマシンを使用する数十または数百の異なる生産フロアからのもの)を分析し、それを使用してテクノロジーを進歩させ、障害を予測し、離れた場所から問題を修復する方法を見つけます。

製造におけるデジタルツイン。出典: シーメンス

お住まいの地域で障害が発生した場合、OEMはそれを同じ種類の他のすべてのマシンからのデータと比較できます。メタ分析に基づいて、OEMは、同様のインシデントが他のプラントのマシンで発生したかどうかを識別し、潜在的な解決策を提案できます。

それです

最良のシナリオでは、誤動作しているデバイスは軽度の不快感をもたらします。最悪のシナリオでは、それは安全上の問題を引き起こし、ビジネスの収益に衰弱させる影響を与える可能性があります。

機器の問題に迅速に対処できることは、保守部門と、作業の整理と従業員のトレーニングがどれほどうまくできたかを反映しています。スキルと経験は非常に重要であるため、企業は経験豊富な技術者とオペレーターの離職率を減らすために特別な努力を払う必要があります。

トラブルシューティングに関する質問がある場合は、以下のコメントセクションにジャンプしてください。 Limble CMMSの詳細については、直接お問い合わせいただくか、無料トライアルを開始してください。

機器のメンテナンスと修理