適切なドライブシステムの選択–コストとパフォーマンス

>

ドライブの変換を行う場合、または新しい動力伝達システムを設計する場合、プラントの保守および設計エンジニアには、基本的に3つの幅広いオプションがあります。

- ローラーチェーンドライブ

- Vベルトドライブ

- 同期ベルトドライブ

それぞれに独自の長所と短所があり、すぐには明らかにならない可能性のあるコストの考慮事項もあります。

ローラーチェーンドライブ

ゲートドライブシステム

チェーンドライブの人気は、これらのドライブが、すぐに入手できるストックコンポーネントを利用しながら、比較的低コストで小さなパッケージで高トルクレベルを伝達できることに由来しています。標準のローラーチェーンドライブの初期コストはかなり低いかもしれませんが、これらのドライブを維持するためのコストはかなりの額になる可能性があります。適切なメンテナンスは、最適なローラーチェーンドライブのパフォーマンスに不可欠であり、次のコスト要因が含まれます。

- 潤滑

- 配置

- 緊張

- ドライブコンポーネントの交換

チェーン業界の推定によると、潤滑なしで動作するローラーチェーンドライブは、適切に潤滑された同等のドライブよりも約300倍速く摩耗します。それでも、ローラーチェーンの製造元は、取り付けられているすべてのドライブの90〜95%が不適切に潤滑されているか、まったく潤滑されていないと推定しています。必要な潤滑方法のタイプを決定することは、それ自体のコストへの影響を伴う主要な設計上の考慮事項です。たとえば、オイル保持チェーンハウジングは、チェーンドライブシステムの総コストの最大75%を占める可能性があります。潤滑に加えて、適切なスプロケットの位置合わせとチェーンの張りは、ローラーチェーンの寿命を延ばすために重要です。

コストに影響するもう1つのメンテナンス要因は、ドライブコンポーネントの交換です。ローラーチェーンドライブの主な弱点の1つは、伸びや伸びをもたらすチェーンの摩耗です。メーカーは、約3%の伸びが発生したときにローラーチェーンの交換を推奨しています。ほとんどのローラーチェーンメーカーは、金属同士の接触によりスプロケットの深刻な摩耗が発生するため、スプロケットを新しいローラーチェーンごとに交換することも推奨しています。ローラーカヒン業界で公開されている電力定格表は、適切なドライブ設計、位置合わせ、潤滑、メンテナンスなどを想定した15,000時間の理論設計寿命に基づいていますが、通常の動作環境では、実際のドライブ寿命が理想に近づくことはめったにありません。過酷な条件下で動作する無潤滑のローラーチェーンドライブは、100時間以内の短命である可能性があります。

上記のメンテナンス要件のコストは、初期コストに追加され、標準のローラーチェーンドライブの実際のコストに近似します。ただし、潤滑剤とドライブコンポーネントの交換のコストを超えると、頻繁なリテンションの人件費がかかり、シャットダウンが必要になります。ドライブがダウンし、生産のダウンタイムが発生します。また、標準のローラーチェーンドライブは、アプリケーションに応じて91%〜94%の効率で動作するため、エネルギーコストを考慮する必要があります。

メンテナンスとエネルギーのコストにもかかわらず、ローラーチェーンドライブは設計者とユーザーにVベルトまたは同期ベルトドライブシステムに比べていくつかの利点を提供します:

1.汎用性(製品、トリップスイッチ、作動レバーなどを運ぶために機能的なアタッチメントを追加できます)

2.接続リンクを使用して任意の長さのチェーンを作成する機能

3.チェーンとスプロケットの豊富な品揃え

Vベルトドライブ

Vベルトドライブは、ベルトとプーリーの間の摩擦によって動力を伝達します。設置時の効率は95%から98%の範囲であり、Vベルトドライブはローラーチェーンドライブよりもエネルギーを効率的に使用し、同期ベルトドライブよりも効率がやや劣ります。 Vベルトドライブは業界標準であり、設置が簡単で静かな操作に加えて、比較的低コストで幅広いサイズを提供します。

Vベルトは、さまざまな材料、断面、および補強材料で製造されており、多くの場合、単独で、一致したセットで、または結合された構成で使用されます。それらは、衝撃荷重や高い始動荷重を伴うものなど、過酷な用途に適しています。標準のVベルトドライブは、500 RPM以上のアプリケーション、最大6:1の速度比、および-40Fahrenheitから130Fahrenheitの制限された動作温度範囲内で最適に動作します。 Vベルトは過負荷になると傾斜するため、より高価な機器を負荷サージから保護するのに役立ちます。また、モーターと負荷の配置に柔軟性を持たせることができます。

適切なアプリケーションでは、適切に設置および保守されたVベルトドライブの耐用年数は20,000〜25,000時間です。シンプルなVベルトドライブのコンポーネントは、購入、設置、交換、保守が比較的安価です。それらが適切に取り付けられ、ベルトメーカーの推奨値に張力がかけられた後、これらのドライブは、通常のメンテナンススケジュール中の再張力を除いて、ほとんどサービスを必要としません。ベルトの滑りにより、Vベルトドライブは取り付け後に最大5%の効率を失います。 Vベルトは摩耗するにつれて伸び、滑りを悪化させます。これにより、定期的な再張力をかけない限り、効率が10%も低下する可能性があります。コグまたはノッチ付きVベルトは、標準設計よりも効率を2%向上させることができます。

同期ベルトドライブ

同期ベルトは、歯のグリップの原理に基づいて機能します。円形、正方形、または修正された曲線ベルトの歯がスプロケットの溝と噛み合って、高速および低速の高トルクで正の動力伝達を提供します。

同期ベルトドライブシステムのコンポーネントは、通常、同等の標準的なローラーチェーンドライブまたはVベルトドライブのコンポーネントよりも初期コストが高くなります。対照的に、同期ベルトドライブには、ローラーチェーンドライブに関連するメンテナンスコストはありません。それらは潤滑を必要とせず、したがって潤滑システムを必要とせず、基本的な安全保護のみを必要とします。ローラーチェーンには頻繁な再張力が必要であり、Vベルトには定期的な再張力が必要ですが、同期ベルトは通常、ベルトの寿命の間、再張力を必要としません。

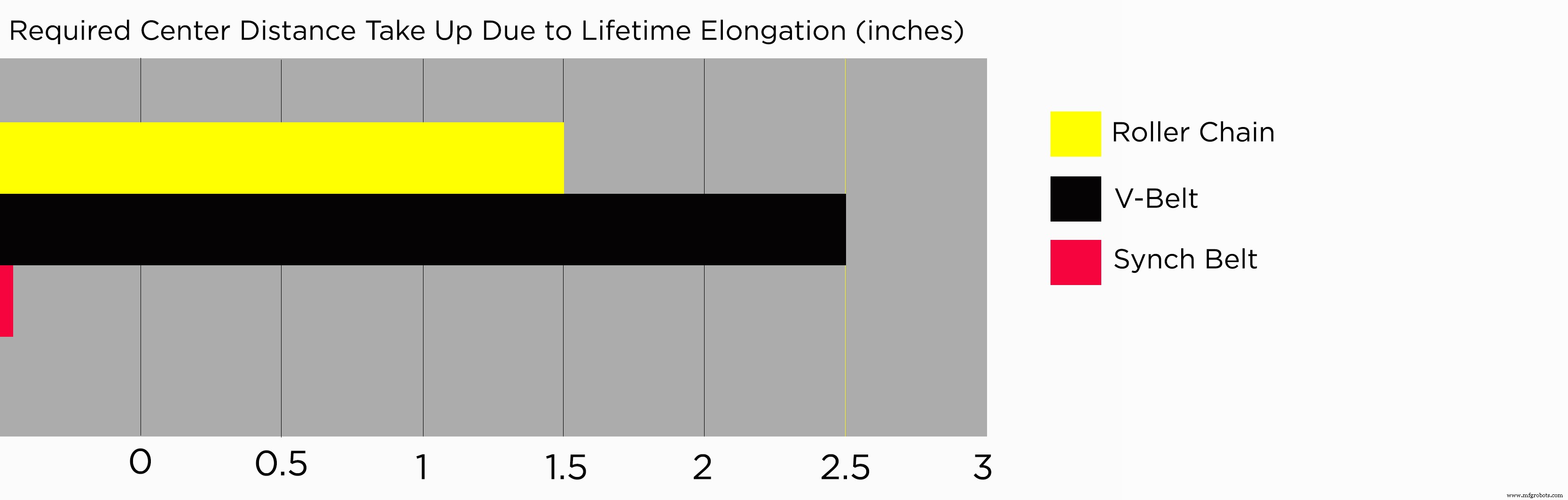

ローラーチェーンで発生する可能性のある伸びの量を説明するために、ベルトドライブの推奨される中心距離の巻き取り許容値を、同じ長さのローラーチェーンに必要な中心距離の巻き取りと比較できます。長さを100インチとすると、ローラーチェーン、Vベルト、同期ベルトは次のように比較できます。

ローラーチェーン –ローラーチェーンはその寿命全体で約3インチ(または3%)長くなり、中心距離の約1.5インチが必要になります。

Vベルト – Vベルトは、断面と製造元に応じて、その寿命全体で1.5インチから2.5インチの中心距離を占める必要があります。

同期ベルト –同期ベルトは、ベルトのタイプとメーカーによって異なりますが、通常、その寿命全体で0.04インチの中心距離しか必要としません。

チェーンとスプロケットの摩耗は、ローラーチェーンドライブの重要なコスト要因です。同期ベルトとスプロケットの摩耗は劇的に少なくなります。たとえば、Gates Poly Chain GT2ドライブシステムでは、ベルトは同等のローラーチェーンよりも3対1のオーダーで長持ちし、スプロケットはローラーチェーンスプロケットよりも10対1長持ちします。

ローラーチェーンドライブと同様に、同期ベルトドライブはミスアライメントに敏感であり、ドライブ操作に固有のシステムでは使用しないでください。ミスアライメントは、不均等な引張部材の負荷により、一貫性のないベルト摩耗と早期の引張破損につながります。また、Poly Chain GT2のような同期ベルトは、食品の取り扱い/加工業界で使用される耐摩耗性、腐食性、および腐食性のウォッシュダウンソリューションに耐性がありますが、耐食性チェーンがより優れた代替手段となる可能性がある特定の腐食性の高い環境には適さない場合があります。

同期ベルトに関する誤解の1つは、曲がりくねったドライブには適していないということです。設計エンジニアは、負荷を両側から追い出す必要がある場合は、ローラーチェーンが唯一の選択肢であると考えるかもしれません。ただし、Gates PowerGrip GT2 Twin Powerのような両面同期ゴムベルトは、片面のいとこと同じように、ローラーチェーンに比べて多くのコスト削減の利点があります。高い効率評価(Poly Chain GT2ドライブシステムで継続的に99%)により、同期ベルトドライブは、通常91〜94%の効率で動作するローラーチェーンドライブと比較して、エネルギーコストを削減することもできます。 Vベルトドライブは、適切に張力をかけると、93〜95%の効率で動作します。

結論

所有コストベースで検討すると、同期ベルトドライブシステムは、同等のローラーチェーンドライブまたはVベルトドライブシステムよりも費用対効果が高くなる可能性があります。たとえば、Gates Poly Chain GT2ベルトドライブ(ポリウレタンボディとアラミド繊維強化材で作られた、利用可能な最も技術的に高度な同期ベルトを組み込んだもの)は、最初は同等の標準ローラーチェーンドライブよりも平均30%高くなります。ただし、計画保守管理者や設計エンジニアにとっては、多くのコスト削減の利点があります。

MRO市場では、同期ドライブは、日常の運用コストを大幅に削減し、ローラーチェーンとVベルトドライブの頻繁なメンテナンスと交換に起因するダウンタイムと生産性の損失と比較して、生産量を増やすことができます。 Gates Poly Chain GT2ベルトシステムなどの同期ドライブを選択するドライブシステム設計エンジニアは、エンドユーザーの顧客にパフォーマンスが向上し、長持ちし、クリーンで、静かで、メンテナンスフリーになることで、製品に市場での競争力を与えることができます。全体的なコストを大幅に削減して運用される製品。

J / Eでは、Gatesの正規販売代理店です。ベルト、ホース、スプロケットなどの商品を取り扱っております。当社の製品に関するお問い合わせは、お問い合わせページにアクセスするか、info @ je-bearing.com

までメールでお問い合わせください。

機器のメンテナンスと修理