カットの深さを一定に保つための4つの方法

一貫した切り込みの深さを確保する4つの方法(平らではない表面でも): CNCに関する限り、世界はすべて太陽の光とバラです。切削工具がたわんだり摩耗したりすることはなく、固定具は剛性があり振動がなく、ワークピースの表面は完全に平らです。しかし、現実の世界で灰白質を持っている私たちの人々は、状況の真実は完璧ではないことを知っています–ツールが摩耗し、器具が曲がり、そしてあなたが切断しようとしているその表面は、良い地球自体とほぼ同じくらい平らです。

上の動画ですべてを説明しています!

#rapiddtmのビデオ提供–Facebookでアクセスしてください!

私たちのブログをフォローすると、ツールのたわみを調整する方法について話し、ワークホールディングのベストプラクティスに関するヒントを共有したことをすでにご存知でしょう。今日は、平坦度のポスターの子ではない表面を彫刻、マーキング、またはフライス盤加工するときに、一定の切込み深さを維持するために使用できるいくつかのトリックについて説明します。

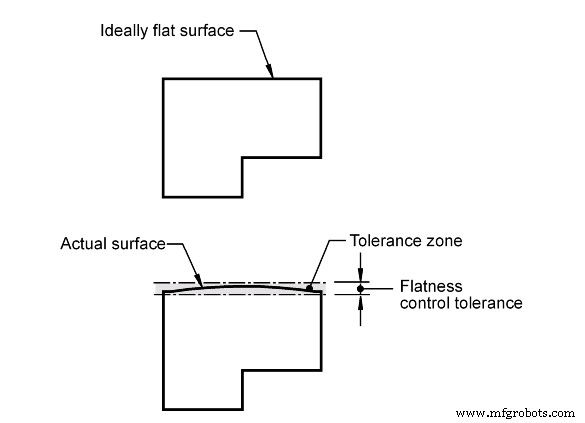

平坦度の定義:

簡単に言えば、「平坦度」という用語は、表面が存在しなければならない2本の平行線の間の領域を表すために使用されます。この仕様は、多くの場合、特定の表面の可能な位置の範囲を説明するために、印刷物上の他の寸法の呼び出しと組み合わせて機能します。

画像クレジット:http://www.engineeringessentials.com/gdt/flatness/flatness.htm

今までに気付いたかもしれないし、気づかなかったかもしれませんが、完全に平坦な表面はありません。実際、完全な平坦に近づく表面はほとんどありません。製造部品に関しては、平坦にはコストがかかります。したがって、フラットである必要がない場合、または印刷でフラットとして定義されていない場合は、実際にはフラットではないと想定する必要があります。特定の表面に対して何をする必要があるかに応じて、その平坦性(またはその欠如)がフライス盤戦略で重要な役割を果たす必要があります。

一貫した深さのカット方法1:サーフェスを修飾する

あなたがそうすることができれば、表面を認定することは、あなたが作業しようとしている表面が適度に平らで真実であることを確認するための最も簡単で最も確実な方法です。表面の認定は、表面全体が平坦であるという点で適度に均一になるまで、一度に数千分の1を離陸して、表面全体を正面フライス盤でフライス盤するための空想的な機械工の話です。認定パスは、多くの場合、製造現場やオンラインでフライス盤のプロセスを見るときに目にする最初のステップです。これにはさまざまな理由があります。特に、問題の表面の平坦性を確保するためです。

ビレットまたは生のストックから始める場合、ほとんどの場合、表面の認定はオプションであり、一般的には機械工の優れた実践です。ただし、ダイカスト材料、鍛造品、または単にマーキングやシリアル化が必要な完成部品で作業する場合など、表面の認定が単にオプションではない場合もあります。このような場合、良い結果を得るには別の戦略を採用する必要があります。

一貫した深さのカット方法2:バネ仕掛けの彫刻ツールの使用

あなたがする必要があるのが基本的な彫刻または部品マーキングプロセスだけであり、あなたの表面が少し「地図全体」である場合、バネ仕掛けの彫刻ツールはちょうど医者が注文したものかもしれません。バネ仕掛けのツールにはいくつかの種類があり、最も人気のあるバージョンは、従来のスプリットシャンク彫刻ツールのバネ仕掛けのバージョンと、「スクライブ」ツールとしても知られるバネ仕掛けの「ドラッグ彫刻ビット」です。

Spring Loaded Engraving Tool:このツールは、基本的な彫刻作業であなたをボールパークに留めておくのに役立ちます。

バネ仕掛けの彫刻ツールは、スピンドルインターフェースと切削工具の間に圧縮可能な機械システムを組み込んでいます。これらのツールアセンブリは通常、ばねの移動量が0.20インチから0.40インチの範囲にあるため、ワークピースに一定の下向きの圧力をかけたまま、Z高さのかなり劇的な変化を吸収できます。バネ仕掛けの彫刻ビットは、先端が分割された分割シャンク彫刻ツールを利用しているため、さまざまな彫刻の幅と深さを作り出すことができます。ドラッグ彫刻またはスクライブツールは、文字通り表面を横切ってドラッグされるだけであり、回転要素をプロセスに組み込むようには設計されていません。その結果、スクライブツールは、非常に浅いパーツのマーキングにのみ適しています。

これらのツールは、フライス盤や穴あけ加工の用途ではあまり役に立ちませんが、浅い深さから中程度の深さの部品のマーキングには非常に適しています。ただし、このタイプのツールにはいくつかの欠点があります。これらのツールの一般的なシャンクサイズは3/4インチであり、一部のスピンドルには大きすぎる可能性があります。また、これらのツールは機械的なアセンブリであるため、通常は最大10,000RPMに制限されています。この制限により、送り速度が遅くなり、サイクルタイムが長くなる可能性があります。

したがって、1000個の鋳造アルミニウム部品をシリアル化するために工具を使用する必要がある場合は、バネ仕掛けの工具で作業を完了できる可能性があります。ただし、フライス盤または穴あけプロセスの完了を計画している場合、または作業に深く、幅の広い、または複雑で高品質の彫刻が必要な場合は、他の方法を使用して作業を完了する必要があります。

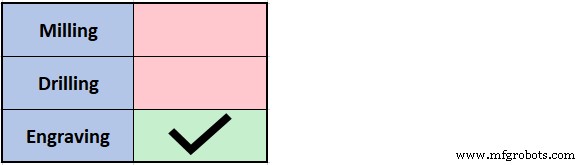

一貫したカットの深さメソッド3:使用不規則な表面をマッピングするためのタッチプロービングシステムの使用

タッチプロービングによる表面マッピングには、通常、プロービングする対象に関するいくつかの基本的な詳細(プローブ領域のサイズ、プロービンググリッドのピッチなど)をマシンに提供することが含まれます。そこから、マシンは、指定された領域を目的のグリッドピッチまでプローブするために必要な回数だけ、ワークピースに接触します。タッチプロービングサイクルが完了すると、マシンコントロールは、平らな2D表面でカットされるようにプログラムされたカットファイルを取得し、プロービングサイクル中に検出されたワークピースのZの変化で修正します。このように、カッターが表面のフライス盤または彫刻のプロセスを実行するとき、その深さは自動的に変化するため、表面のZ高さの変化に関係なく、一貫した切り込み深さが得られます。

すべてのCNCマシンがタッチプロービングを提供しているわけではなく、表面マッピングが常にオプションであるとは限りません。ただし、マシンにプロービングとサーフェスマッピングがある場合は、それに慣れることは悪い考えではありません。いつ役立つかはわかりません。

一貫した深さのカット方法4:CMM表面マッピングと画像投影CAM

他のすべてが失敗したとき…表面を認定できないとき、バネ仕掛けのツールが必要なことを行わず、CNCマシンにタッチプロービングがないとき、CMMを配置しているとき、それを使用できます。たくさんのCAM作業を行ってもかまいません。最後の手段として、オプションがあります。

上の写真は#rapiddtmの厚意により提供されています– Facebookでアクセスしてください!

高さの不規則性を補正するためにCMMを使用してサーフェスをマッピングすることは、CNCマシン自体で行うことと非常に似ていますが、マッピング、フライス盤、NCを1つに統合するという贅沢がなければ、プロセスははるかに手間がかかります。

このプロセスは十分に関与しているため、これだけで記事全体を簡単に作成できます。簡潔にするために、段階的な要約にまとめます。

- 1。ワークピースをCMMにロードします

- 2。作業領域内の全面的な変動を実現するために、必要な数のポイントを手動で測定します

- 3。結果の点群をCADソフトウェアにエクスポートします

- 4。測定点をリンクするスプラインを作成して、3Dサーフェスマップを作成します

- 5。 3DサーフェスマップをCAMソフトウェアにエクスポートする

- 6。アートワーク/ミリングされたフィーチャを3Dサーフェスに投影します

- 7。必要なツールパスを生成し、カットファイルをCNCに投稿します

- 8。ワークピースをCNCにロードし、パーツを実行します

明確にするために: このプロセスは、実行するすべてのパーツに対して100%繰り返す必要があります。お分かりのように、この方法を使用する必要があると、マシンのタッチプロービングを使用して最初から最後まで約1日で完了する作業を簡単に実行でき、退屈な性質のために数日かかる可能性があります。表面をマッピングするためにCMMを使用する必要があります。

この世界には完璧なものはありませんが、優れた機械工と優れた機械工を区別するものの1つに関係なく、欠陥を管理して優れた結果を生み出す能力があります。この投稿で説明されている方法が、次にパンケーキというよりもポテトチップスのように見えるワークピースに直面したときに有利になることを願っています。

CNCマシン