ハイフィードエンドミルの秘密の仕組み

高送りエンドミルは、特殊なエンドプロファイルを備えた高効率フライス盤(HEM)ツールの一種で、チップの薄化を利用して送り速度を大幅に向上させることができます。これらのツールは、非常に低い軸方向の深さで動作するように設計されているため、切削動作はボトムプロファイルの湾曲したエッジに沿って行われます。これにより、いくつかの異なる現象が発生する可能性があります。

- リード角が小さいため、切削抵抗の大部分が軸方向にスピンドルに戻されます。カッターを中心軸から押し出す半径方向の力がはるかに少ないため、これはたわみが少なくなります。

- 下端の湾曲したプロファイルが拡張されると、切りくずが薄くなり、積極的な送り速度が可能になります。

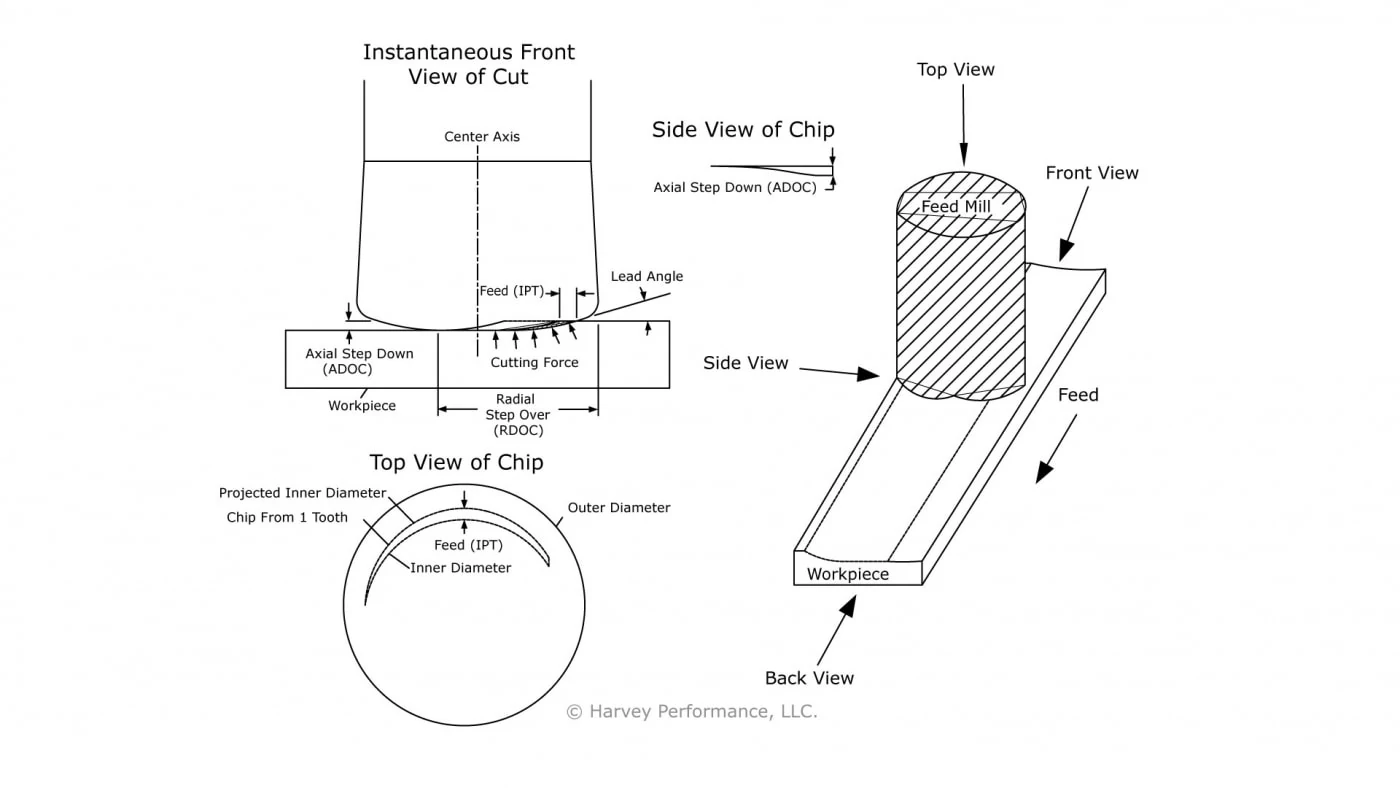

下の図1に示すように、高送りエンドミルがワークピースに適切にかみ合うと、低いリード角と低い軸方向の切削深さが組み合わされて、切削抵抗の大部分が工具の中心軸に沿って上方に伝達されます。半径方向の力が小さいと、工具の故障につながるチャタリングの悪影響なしに、より長いリーチを使用できます。これは、薄い壁の加工や深いポケットの輪郭加工など、わずかな半径方向の力を必要とするアプリケーションに役立ちます。

飼料工場は積極的な飼料率を持っています

図1は、適切な荒削り工具経路に使用されたときに形成されるチップの瞬間的なスナップショットも示しています。チップ(対角線でマーク)がツールの中心軸に近づくにつれて薄くなることに注意してください。これは、下端の形状が湾曲しているためです。この切りくずの薄化現象のため、工具が積極的に切削に従事し、ワークピースにこすれないように、工具の送りを増やす必要があります。こすると摩擦が増加し、それが切断ゾーン周辺の熱レベルを上昇させ、工具の早期摩耗を引き起こします。この工具は、実行可能な刃先を維持するためにチップの負荷を増やす必要があるため、「高送りミル」という名前が付けられています。

下端の湾曲した形状によるその他の現象

下端の湾曲した形状は、次のアクションが発生することも制裁します。

- CAMツールパスに追加されるプログラム可能な半径

- 対面操作中に形成されるホタテ

- HEM荒加工と比較して、スロット加工中に作成されたさまざまな形状の切りくず

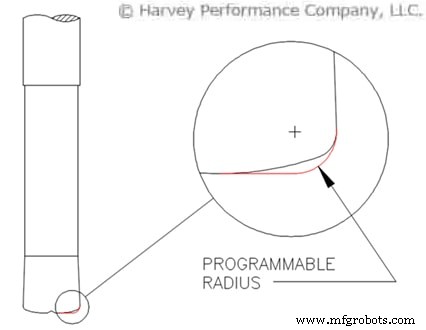

プログラム可能な半径

HelicalSolutionsのハイフィードエンドミルは、半径が2倍の下端設計になっています。このため、一部のCAMソフトウェアでは正確なプロファイルを簡単にプログラムすることはできません。したがって、理論上の半径を使用して、簡単に統合できるようにします。ブルノーズツールパスをプログラムし、寸法表の理論半径(下の図2を参照)をコーナー半径として使用するだけです。

ホタテの管理

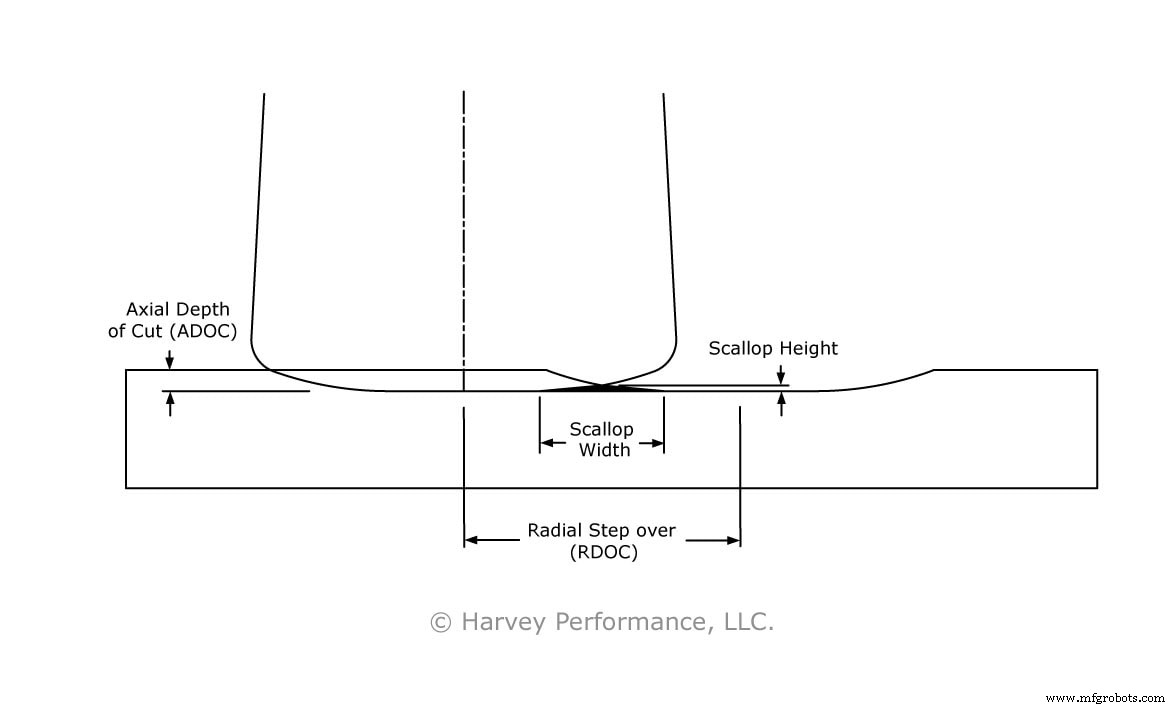

ホタテは、湾曲したプロファイルの切削工具によって残された材料の先端です。ホタテの高さと幅を決定する3つの主な要因は次のとおりです。

- カットの軸方向の深さ

- 放射状の切り込みの深さ

- 下端またはリード角の曲率

下の図3は、65%の半径方向のステップオーバーと4%の軸方向の切り込み深さを持つ典型的な荒削りカットのスカラッププロファイルの描写です。影付きの領域は、2回の荒削りパスの後に残され、ツールパスと平行に走るスカラップを表しています。

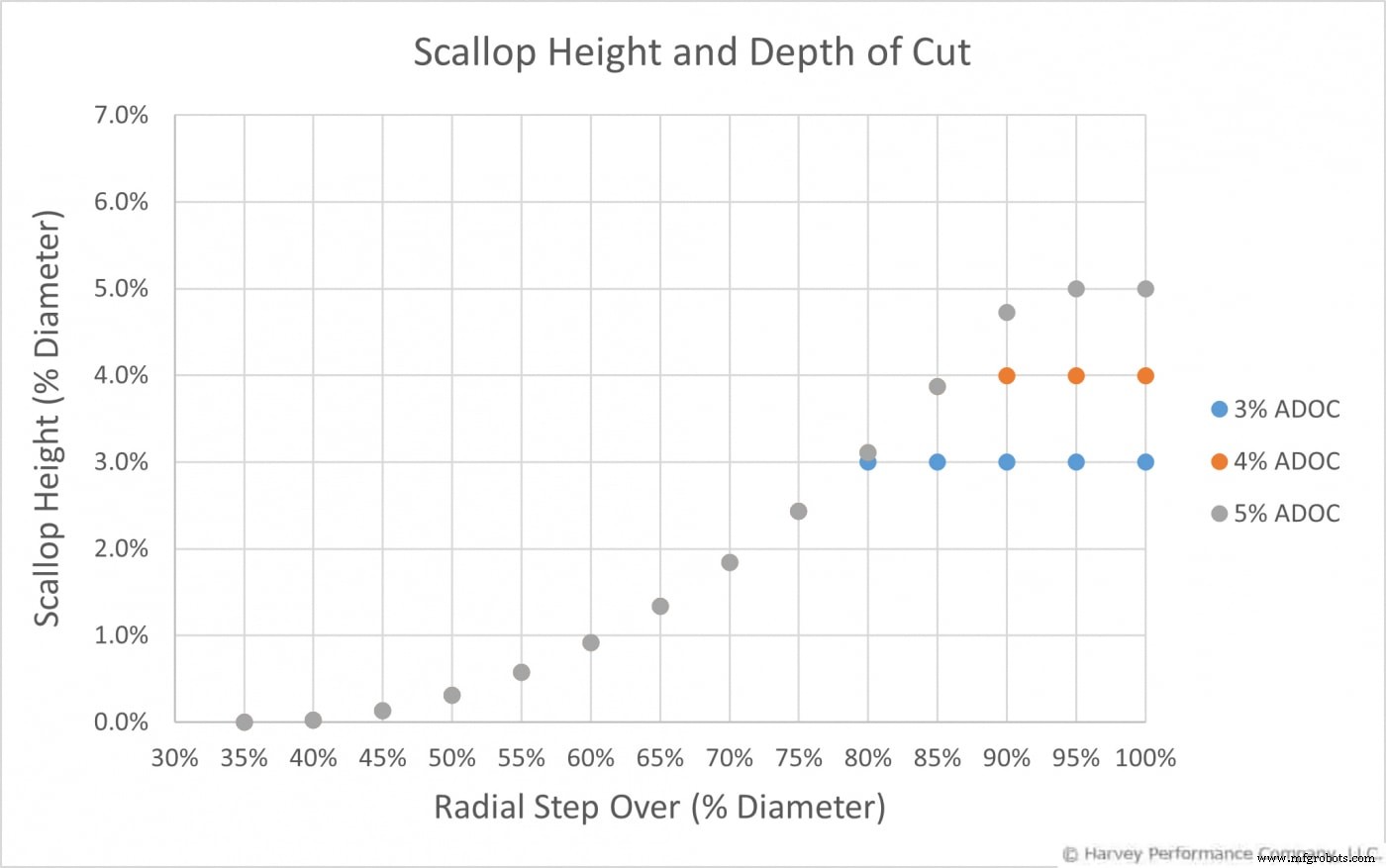

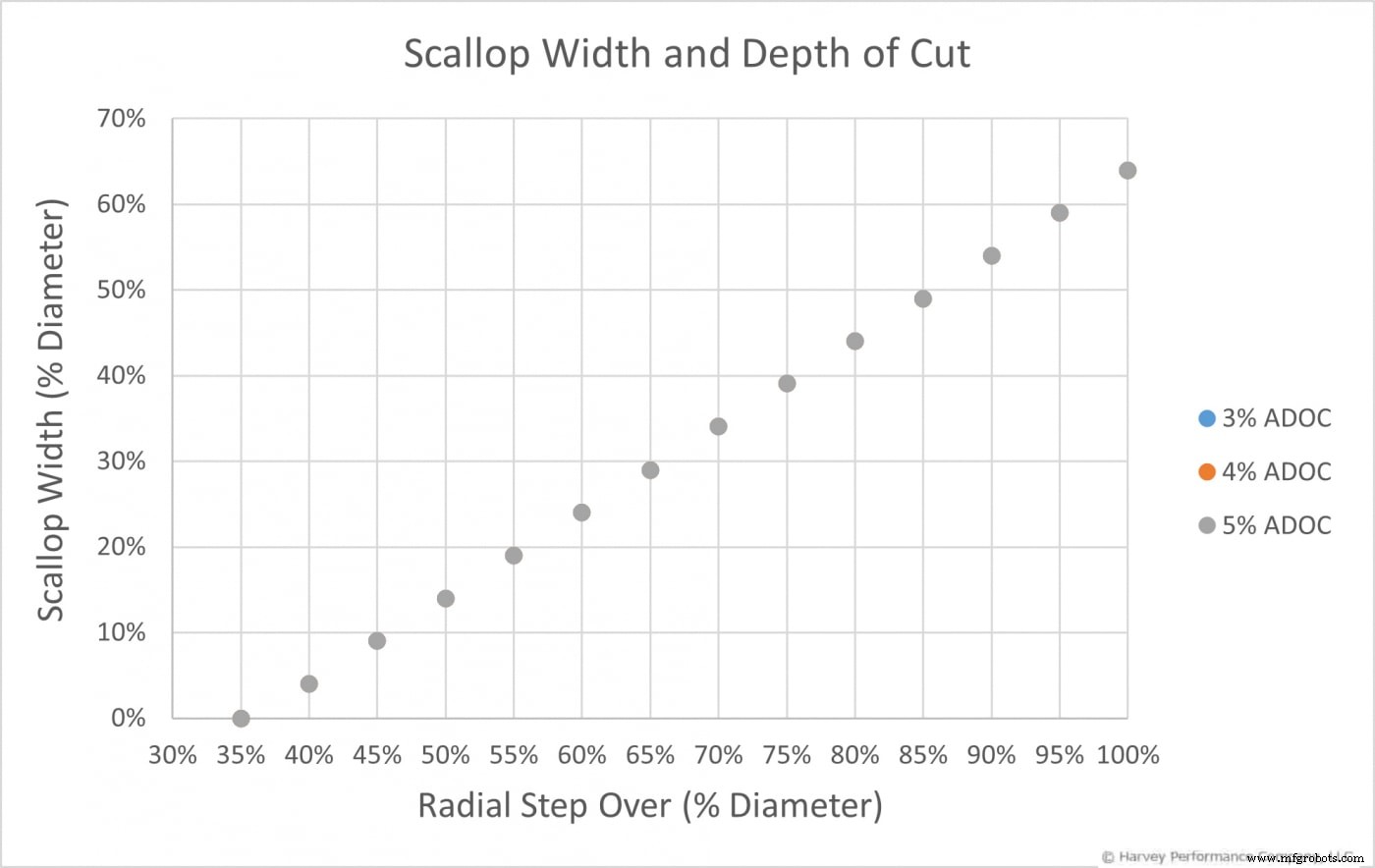

図4と図5は、ホタテ貝の高さと幅に対する切り込みの半径方向と軸方向の深さの影響を示しています。これらの図は、図3のコンテキストで表示する必要があります。この効果が任意のツールサイズで予測できることを示すために、標準の測定単位ではなく、直径によるパーセンテージが使用されます。図4は、工具が35%から40%の半径方向のステップを持つようにプログラムされている場合に、スカラップが形成され始めることを示しています。高さは、軸方向の切込み深さで最大になるまで指数関数的に増加します。図5は、ラジアルステップオーバーとスカラップ幅の間に線形関係があることを示しています。 ADOCと下部刃先の曲率半径が一定である限り、スカラップ幅と軸方向の切込み深さの間に関係は見られません。

図4と図5のグラフから、ホタテの寸法について次の式が得られます。

これらの方程式に関する注記:

- これらの方程式は、ヘリカルソリューションのハイフィードエンドミルにのみ適用されます

- これらの方程式は近似値です

- 軸方向の切込み深さに達した後のスカラップ高さの式は不正確です

- RDOCは、直径のパーセンテージ(.55 x直径、.65 x直径など)で表されます

高送りエンドミルの下端の曲率

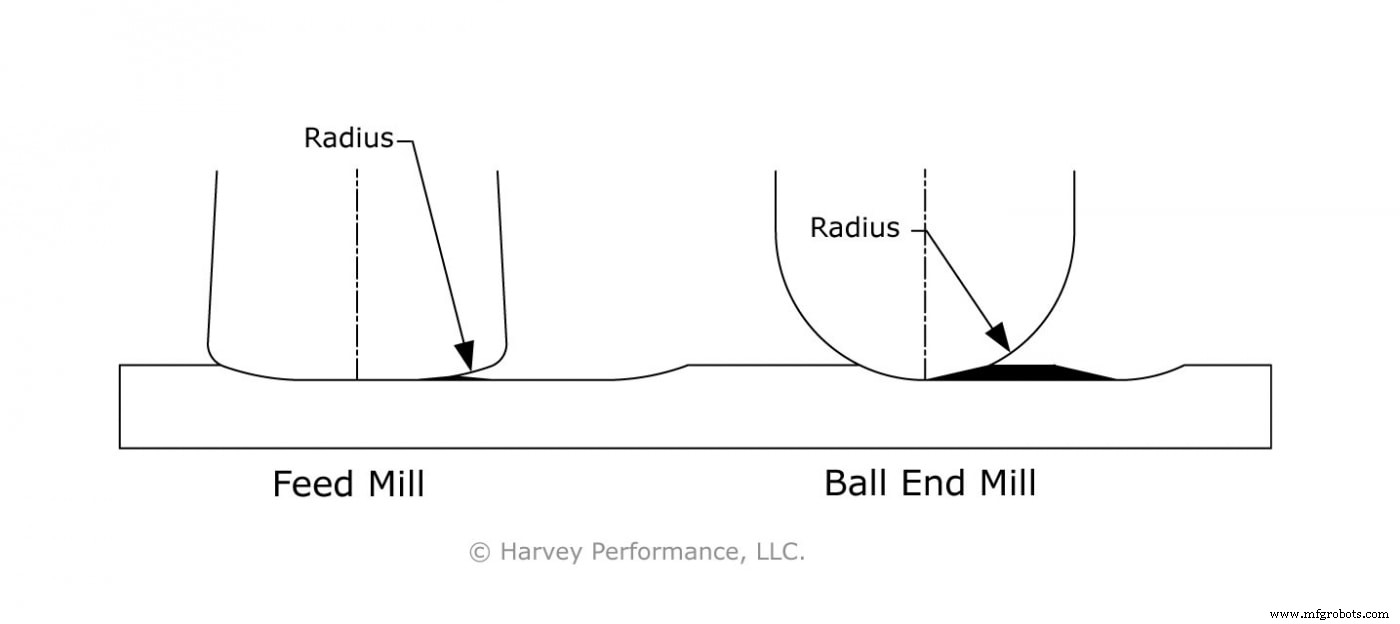

曲率半径が小さいほど、ホタテの高さは大きくなります。たとえば、ヘリカルソリューションの高送りエンドミルの下部刃先の大きな部分半径は、同じツールパスでプログラムされたボールエンドミルと比較した場合、小さなスカラップを残します。図6は、同じ半径方向および軸方向の切削深さのボールエンドミルと高送りミルを並べて比較したものです。スカラップの幅と高さは、曲率半径が小さいため、ボールエンドミルの方が著しく大きくなります。

フルスロット

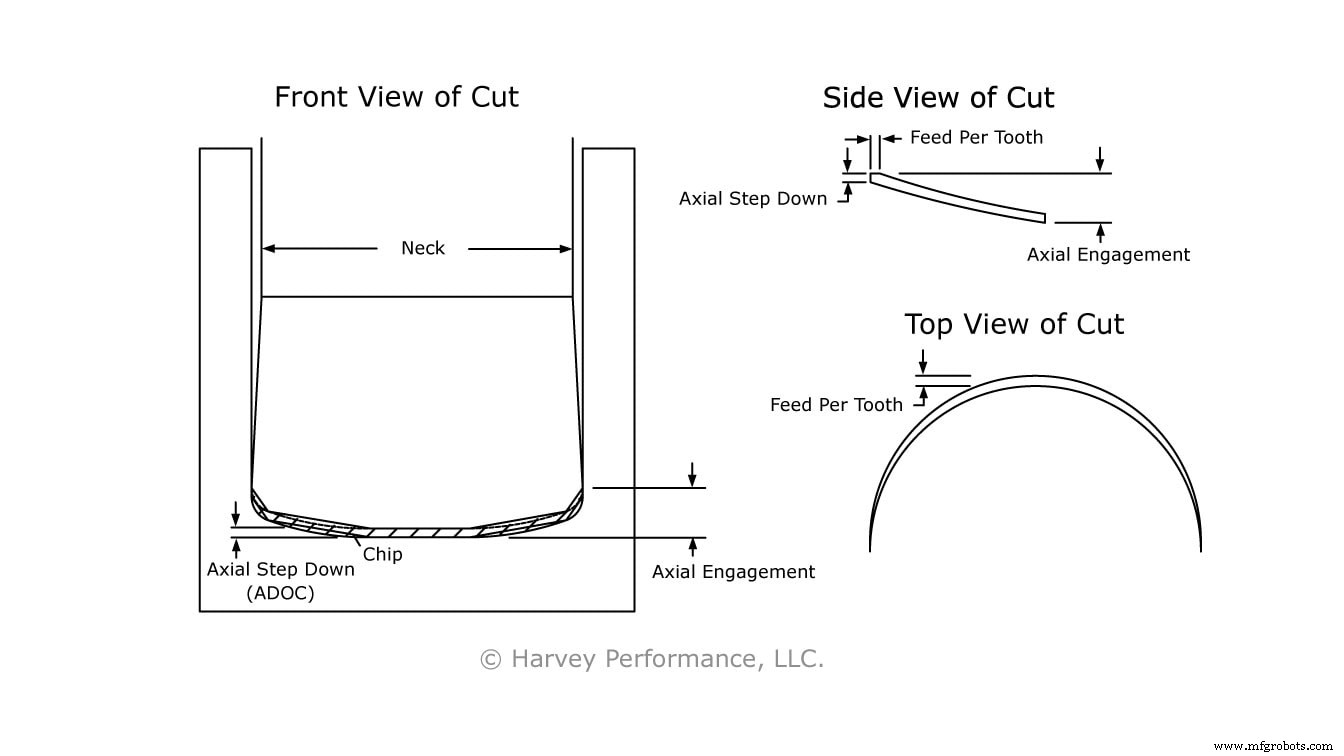

スロットを設定するときは、下側の刃先の大部分が噛み合うため、荒削りに比べて送り速度を大幅に下げる必要があります。図7に示すように、軸方向のステップダウンは軸方向の係合と同じではありません。フルスロットに入ると、チップは複雑な形状になります。チップを側面から見ると、ある時点で工具が軸方向の噛み合い全体を切断していないことがわかります。チップは、ツールの下端の形でカットされたスロットの輪郭に従います。この現象のために、チップはスロットの最低点まで下がってから、側面に沿った軸方向の係合の最高点まで戻ります。これにより、ツールの小さなフルートバレーを詰まらせる可能性のある長く薄いチップが作成され、ツールの早期故障につながる可能性があります。これは、送り速度を下げ、操作で使用するクーラントの量を増やすことで解決できます。

要約すると、工具の下端の湾曲したプロファイルにより、低いリード角でチッピングが薄くなる効果があるため、高送りフライス盤での送り速度を上げることができます。この低いリード角はまた、切削抵抗を半径方向ではなく軸方向に分散し、通常のエンドミルが同じ条件下で経験する可能性のあるびびりの量を減らします。ただし、湾曲した下端はスカラップの形成も可能にし、一部のCAMパッケージを使用する場合はプログラム可能な半径が必要であり、スロットを荒加工ほど生産的にしないため、機械工は注意する必要があります。

CNCマシン