歯車製造101:歯車製造プロセスに関するガイド

歯車の概念は、今日でも関連している最も古い機械部品の1つであるため、しばらく前から存在しています。自動車産業、航空宇宙産業、産業機械、または時計のような単純なものです。歯車はどこにでも必要であり、おそらく歯車の製造について学びたいと思うでしょう。

ですから、問題は歯車の製造方法についてです。

はじめに:歯車の製造プロセス

タイプや用途に応じて異なるプロセスが必要になるため、製造をギア化する単一のプロセスはありません。

一般に、動力の伝達(歯車の実際の目的)にはいくつかの要件があるため、歯車は非常に厳しい条件で動作します。まず、ギアは完全に完璧な状態である必要があります。次に、それらは常に信頼性が高く、残留応力が最小限であり、亀裂が伝播する可能性がほとんどないか、まったくない必要があります。

当然、これらすべての要件を満たすことは非常に困難です。しかし、誰も彼らの重要性を否定することはできません。そのため、歯車の製造は、公差が限定され、エラーの余地がある高度に専門化された分野です。

この記事では、工業用歯車の一般的な材料、歯車を準備するプロセス、および歯車がすべての負荷を失敗することなく維持する方法に関する歯車製造の基本に戻ります。

一般的なタイプの歯車とその用途

ギアの切断と製造プロセスの詳細に進む前に、基本を確認することが重要です。それらはさまざまな種類の歯車であり、その用途と利点です。

アプリケーション、パフォーマンスパラメータ、およびその他の多くの要因が、使用するギアの種類に重要な役割を果たします。歯車のタイプを特徴付ける方法はいくつかありますが、歯車の製造の観点から最も適切で最も適切なのは、歯のプロファイルを使用することです。

遭遇する5種類のギアは次のとおりです。

平歯車

ギアが頭の中でどのように見えるかを大まかに描いてください。まっすぐな歯の歯車を考えている可能性が高いです。まさにそれが平歯車の外観です。

平歯車は最も一般的なタイプの歯車であり、発電所、航空宇宙部品、産業機械などに複数の用途があります。ストレート歯は、高速および高負荷の製造と維持が最も簡単です。ただし、ノイズが多く、スムーズな操作が必要なアプリケーションには適していません。

さらに、平歯車は同じタイプの他の歯車および内外歯車と噛み合うことができます。平歯車は、単純なラック/ピニオンのセットアップや遊星歯車システムなど、多くの歯車機構にあります。

それらの単純さは、あなたが作るのがより簡単であることを意味します。したがって、歯車の製造中に精度を維持する方が簡単です。平歯車にも軸方向の負荷がほとんどないかまったくないため、機械的損失を最小限に抑えたい歯車列には非常に効率的です。

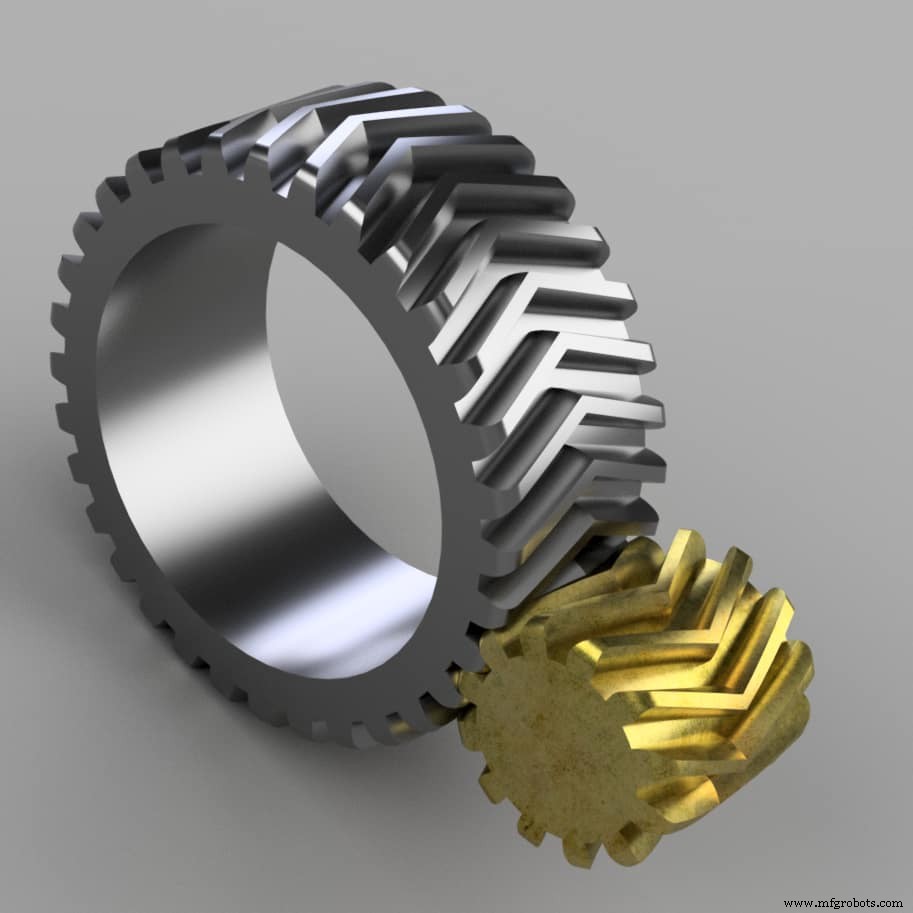

はすば歯車

はすば歯車は平歯車と非常によく似ていますが、円筒形の本体の周りにねじれた歯が付いています。この品質により、平行シャフトと非平行シャフトの両方で簡単に作業できます。ただし、それらの嵌合は、同じねじれ角(元のシリンダーからのねじれ角)の他のはすば歯車でのみ機能します。

はすば歯車の用途のほとんどは、平歯車と同じです。ただし、角度の付いた歯は、衝撃荷重を軽減し、操作をスムーズにする上で大きな役割を果たします。これは、ノイズも少なくなりますが、効率が犠牲になることを意味します。平歯車に比べて、はすば歯車列は損失が大きく、形状のためにスラストベアリングも必要になります。

製造の観点から、はすば歯車は平歯車よりも頑丈です。らせん角度は、許容範囲が低いと再現が非常に困難です。さらに、製造コストと他の軸方向要素の追加により、限られた操作に適しています。

かさ歯車

かさ歯車は、標準の円筒歯車ではありません。それらは、交差するシャフトのトランスミッションの方向を変更できる円錐面になっています。通常、かさ歯車は90 0 で動作します 角度。ただし、他の構成でも使用できます。

さまざまな用途で見られる一般的な種類のかさ歯車を次に示します。

- ストレートベベルギア

- まがりばかさ歯車

- マイターギア

- クラウンギア

- ハイポイドギア

ウォームギア

ウォームギアシステムは、2つのコンポーネントの組み合わせです。ウォームホイールとねじ形の歯車。これらは主に航空宇宙、産業機械、エレベーター、自動車のステアリングで使用されます。

ウォームホイールの設定では、速度や効率はそれほど高くありません。ただし、セルフロック機構に必要な独自の特性を備えています。多くの場合、ワームはホイールを回転させる可能性がありますが、ギアの角度が原因でその逆は発生しません。さらに、注意すべきもう1つの重要な点は、ウォームホイールギアには大きな摩擦があり、適切に動作するには継続的な摩擦が必要になる場合があることです。

ラックアンドピニオン

ラックアンドピニオンシステムは、主に回転運動を線形に、またはその逆に伝達するために機能する別の組み合わせです。歯車の歯は平歯とねじれタイプの両方の歯と噛み合うことができるので、平行軸と角度の両方で作業できます。このシステムの最も一般的なアプリケーションのいくつかは、自動車システム、体重計、および他の同様のシステムです。

歯車の製造に使用される材料

歯車に関しては、材料の制限はありません。初期のものは木製で、業界全体でさまざまな素材の歯車を見つけることができます。鋼や鉄の大規模な工業規模の歯車からおもちゃの小さなプラスチック歯車まで。素材の組み合わせは無限大です。

それにもかかわらず、次のアイテムは、歯車の製造および歯車の成形プロセスで最も一般的に使用されます。

- 鋳鉄

- 鋼

- ブロンズ

- プラスチック

歯車には、材料の選択に関して非常に具体的な基準があります。用途に応じて、選択する材料には適切な引張強度と耐久性が必要です。

さらに、歯車は常に接触する必要があるため、摩擦係数も考慮事項です。最後に、処理しやすい材料も選択する必要があります。歯車の製造には非常に高い精度と精度が要求されるため、製造性の低い丈夫な材料は取り扱いが難しくなります。

前述の材料は、用途に応じてこれらの特性の完璧なバランスを備えています。そのため、遭遇するほとんどのギアで一般的に見られます。

RapidDirectは、歯車の製造プロセスで使用されるこれらすべての材料を提供できます。設計ファイルをアップロードして、ギアプロジェクトの見積もりを取得します。

一般的な歯車の製造プロセス

歯車の製造は、要求される精度のために非常に複雑です。今日、歯車の製造はそれ自体が業界であり、コスト、品質、運用の適切なバランスを確保するために、従来と最新の両方の複数のプロセスに依存しています。

一般的なギアの切断および製造プロセスと、それらの明らかな長所と短所のリストを次に示します。

1 –キャスティング

鋳造はより単純なプロセスであり、主に歯車用のブランクまたはシリンダーを準備するために使用されますが、歯は機械加工によって準備されます。ただし、大量生産能力と比較的容易なため、多くのアプリケーションで全体として実行可能な歯車製造プロセスです。

しかし、鋳造が業界で最も好ましい製造方法である分野が1つあります。それは非常に大きな歯車の生産です。機械加工法やその他の歯車成形法は、大径の場合にはそれほど実行可能ではありません。一般的に、大きな歯車はほとんどの場合平歯車タイプです。そのため、比較的単純なため、キャストは非常に優れたオプションになります。

最も一般的な鋳造方法の中で、シェル鋳造、ダイカスト、砂型鋳造、永久型鋳造が歯車の製造で最も一般的です。他の方法は、一部のアプリケーションでの使用が制限されています。ただし、前述のものは業界で最も一般的です。

2 –鍛造

これは、要件に応じてブランクと準備されたギアの両方を提供できる別の成形プロセスです。比較的単純な歯車を使用している場合、鍛造は非常に実行可能です。

理論的には、鍛造は、単純な理由から、ヘビーデューティーアプリケーション向けの優れた歯車製造プロセスです。鍛造には熱処理が必要です。つまり、得られる歯車の疲労特性が向上します。しかし、鍛造プロセスに必要な途方もない力が、このプロセスのサイズと薄さを制限します。

一般に、鍛造は直径6〜10フィートの歯車の歯車に適しています。精密鍛造などの鍛造の種類によっては、最終的に歯車を加工する必要がある場合とない場合があります。

3 –押し出しと冷間引き抜き

これは、用途が広くシンプルなもう1つの歯車形成プロセスです。実際、押し出しの工具費は低くなりますが、それが最も経済的なプロセスであるとは限りません。

押し出しは、その名前が示すように、加熱された金属プロファイルをより小さな事前に決定された形状に通すプロセスです。その結果、外面が硬化して滑らかな、希望の形状のバーが得られます。

冷間引抜きプロセスは、押し出しと非常によく似ています。 2つの違いがあります。押し出しによりブランクがダイドローイングに押し込まれ、引っ張られます。他の違いは温度です。コールドドローイングはビレットを加熱しません。それにより、コストを犠牲にして機械的特性を向上させます。

4 –粉末冶金

粉末冶金は、近年大きな進歩を遂げた高度なプロセスです。現在、歯車の製造を含む複数の製造プロセスに使用されています。

では、粉末冶金はどのように機能しますか?見通しからすると、それは非常に単純です。ただし、複雑なことがたくさんあります。

それはすべて金属粉から始まります。最初のステップは、すべての粉末を取り、あなたが望む最終的な形を与えることです。完了したら、次のステップでセットアップ全体が非常にコンパクトになり、機械的特性が向上します。セットアップ全体を注意深く加熱すれば完了です。

粉末冶金は非常に効率的で、シンプルで、大量に実行可能です。後処理について心配する必要はなく、製品を使用できるようになります。ただし、結果として得られる歯車はあまり負荷に耐えることができず、サイズの制限もあります。

さらに、粉末冶金のセットアップの初期コストは非常に高いため、少量生産では実行不可能です。

5 –ブランキング

ブランキングは押し出しと非常によく似たプロセスですが、3次元機能が制限されています。この歯車成形プロセスでは、板金を使用して、複数のダイを使用して目的の形状を作成します。ブランキングプロセスを使用して、さまざまなタイプの歯車を製造できます。ただし、平歯車を使用すると最良の結果が得られます。

今日、歯車製造のブランキングプロセスは、軽量アプリケーションのために複数の業界で使用されています。たとえば、オフィス機器、油圧、小型医療機器、およびその他の低負荷要件のアプリケーション。

6 –歯車加工

機械加工は、その汎用性から、最も一般的な歯車製造プロセスの1つです。従来の機械加工はギアの切断と製造で非常に一般的でしたが、CNC機械加工の進歩により、その人気が高まっています。

次の4つの歯車切断方法は、業界全体で最も一般的です。

ホブ盤

ホブ盤は、ホブと呼ばれる円錐形の切断装置を利用します。ホブがギアブランクの周りを回転すると、ホブとワークピースの両方が回転します。これまでのところ、ホブ切りから作成できる製品は外歯車とはすば歯車だけです。

このプロセスは非常に用途が広く、迅速です。複数のスタックを一緒に処理することで、生産率を上げることもできます。ただし、より多くのスキルと精度が必要です。

シェーピング

シェーピングは、ホブ盤では処理できない歯車を開発する高度な歯車切断および製造プロセスです。カッターは、ピニオン、ラック型、またはシングルポイント型などの任意の形状にすることができます。歯車と非常によく似ており、必要な形状でブランクに切り込むことで機能します。成形プロセスを使用して、内部歯車またはクラスター歯車を作成できます。

ブローチ

ブローチ加工は、おそらく歯車の型抜きの最も速い方法です。これは、前モデルよりも深くなるカッターが埋め込まれたマルチティースツールに依存しています。これにより、より小さく、インクリメンタルなカットが可能になり、精度を損なうことなく、必要な形状をすばやく作成できます。

この歯車の製造プロセスは、内歯車では一般的ですが、外歯の作成にも使用できます。そのためには、同じ精度と効率を再現できるポットブローチ専用のツールが必要です。

フライス盤

これは、個々の歯車の歯を順番に製造する基本的な歯車の切断方法です。ただし、特にCNCフライス盤を使用する場合は、非常に用途が広くなります。フライス盤でどんな種類の歯車でも作ることができますが、この方法の精度には多くの要望があります。そのため、フライス盤は以前ほど一般的ではありません。

しかし、CNCドメインと多軸の最近の開発は状況を変えました。フライス盤での歯車製造はますます一般的になっています。ですから、物事は時間とともにさらに良くなるでしょう。

ギア製造後処理

使用した歯車の製造方法によっては、歯車を100%使用できるようになる前に、後処理が必要になります。その後処理は、疲労特性を改善するための熱処理から、寸法補正や表面仕上げまで多岐にわたります。

歯車の製造で一般的な5つの最も一般的な表面仕上げプロセスを次に示します。

- 粉砕: その名前が示すように、研削は表面全体を滑らかに仕上げる一般的な表面仕上げプロセスです。断続的または継続的に実行でき、結果に影響を与えることはありません。

- ラッピング: このプロセスは、非常に高い精度が必要な敏感な歯車向けです。ラッピングでは、小さな研磨粒子を使用して、低速または中速で表面を滑らかにします。

- ホーニング: これは、表面を研磨して滑らかにするもう1つの一般的なプロセスです。さらに、歯の形状のいくつかの小さなエラーを修正することもできます。

- シェービング: このプロセスにより、表面から非常に薄い層が除去され、滑らかなプロファイルが実現されます。シェービングは一般的に高価であるため、歯車の製造に使用されることはめったにありません。

- バニシング: 本質的に、バニシングとは、圧縮を使用して表面を滑らかにするプロセスです。

最高の歯車製造サービスのためにRapidDirectにアプローチ

歯車の製造は高度に専門化された分野であり、非常に高い精度と精度が求められます。歯車はあらゆる機械システムに不可欠なコンポーネントであり、製造上のわずかな欠陥でさえ、多くの悲惨な結果をもたらす可能性があります。したがって、選択するサービスに注意する必要があります。

RapidDirectは、最も経験豊富なチームによるISO認定サービスであり、最も競争力のある価格で最高のパフォーマンスを提供します。歯車製造に関して最高のサービスを提供する最先端のサービスを提供します。

RapidDirectは、産業機械用の大型ギアからニッチアプリケーション用の最小コンポーネントまで、必要なスキル、経験、品質の適切な組み合わせを提供します。今すぐお問い合わせいただき、数時間以内に最初の見積もりを入手してください。

CNCマシン