製造業における自動化の利用の拡大

スループットの向上とコストの削減が引き続き必要とされているため、メーカーは効率を高めるために自動化とインダストリー4.0ソリューションを求めています。この記事では、さまざまなタイプの自動化、自動化された製造の例、自動化の主な利点など、製造における自動化の使用について説明します。

製造自動化とは何ですか?

製造の文脈における自動化とは、システムまたは生産プロセスを自動化するための機器の使用です。最終的な目標は、生産能力の向上またはコストの削減、多くの場合はその両方によって、効率を高めることです。

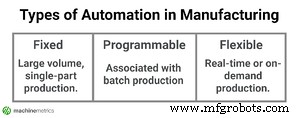

自動化は、人間が行う作業を減らすために機械を使用することとして知られるようになりました。これは、多くの種類のプロセスを実行するようにプログラムされた電気機械システムに関連付けられるようになりました。自動化はすべてのメーカーに適しているわけではありませんが、ほとんどの企業は、固定、プログラム、または柔軟な自動化のいずれかのタイプの利点を見つけることができます。

製造自動化の種類

固定自動化

大量生産と参入障壁の高さを特徴とする固定自動化には、多くの場合、決まったタスクがあります。ハード自動化とも呼ばれ、ほとんどのプログラミングは個々のマシンに含まれています。プロセスの速度と順序は、機器または生産ラインによって設定されます。

固定自動化の例は、ボディインホワイトと自動車のパネルにあります。主要な自動車サプライヤーは、設計を変更する前に100万を超える部品を製造する可能性があります。さらに、自動フライス盤やロボット溶接のような高度な制御システムを必要としないスタンピングや鋳造などのプロセスが使用されます。

多くの場合、固定自動化に関連する生産量には、切り替えの時間がありません。ただし、固定自動化に変更が加えられた場合は、ラインをシャットダウンし、技術者が手動でツールを交換する必要があります。このダウンタイムに関連する費用と時間は高くなります。少量またはライフサイクルが短い製品の場合は、プログラム可能な自動化を検討してください。

プログラム可能な自動化

数十から数千のユニットを製造することを特徴とするプログラム可能な自動化は、バッチ生産に関連しています。プログラム可能な自動化により、より多くの種類の部品や製品を生産することができます。ただし、切り替えを実行するにはダウンタイムが必要です。このダウンタイムは予想され、バッチサイズとリードタイムを考慮に入れています。ただし、ダウンタイムは高額であり、柔軟な自動化と呼ばれるプログラム可能な自動化の拡張につながりました。

柔軟な自動化

柔軟な自動化により、切り替えを自動的に実行できます。これにより、同様のツールを共有する部品を実行する機器が制限されたり、自動切り替えを可能にするために追加のデバイスが必要になる場合があります。

さらに、プログラムを変更する必要があるため、柔軟な自動化は、リモートの監視または制御を提供することで価値を高める何らかの形式のネットワークに接続されることがよくあります。プログラムはコンピューター上でオフラインで開発されます。デバイスの接続方法に応じて、設計者は世界中のどこからでも、新しいプログラムをアップロード、実行、または既存の本番環境に組み込むことができます。

製造自動化の例

さまざまなタイプの自動化を覚えておくために、次の例を検討してください。

- 固定自動化:大量の単一部品生産に関連しています。例:1つの歯車を自動的に製造するためのホブ盤。

- プログラム可能な自動化: バッチ生産に関連付けられています。例:さまざまな種類のギアを自動的に生成するホブ盤ですが、切り替えにより、ギアを変更するためのダウンタイムが発生します。

- 柔軟な自動化: リアルタイムまたはオンデマンドの制作に関連付けられています。例:シャットダウンや手動切り替えを必要とせずに、複数のギアを自動的に生成するホブ盤。

製造の自動化は成長しており、工場の床を形作り続けています。メーカーは、材料のサプライチェーンの追跡から、生産、配送に至るまで、完全なデジタルスレッドを目指して努力しています。ただし、完全なデジタルトランスフォーメーションの前に、目標と、それらが自動化された製造戦略のメリットとどのように一致するかを知ることが重要です。

製造における自動化のメリット

メーカーはますます自動化を使用して、精度、一貫性、および運用効率を向上させています。まず、あなたの目標を知ってください。目標が具体的であればあるほど、ソリューションとの調整が容易になります。生産の増加などの目標は、一般的ではありますが、何が生産に影響を与えるかを知る必要があることを示しています。機器を監視し、ユーザーフレンドリーなデータやグラフィックスなどを生成するセンサーとデバイスを簡単かつ迅速に統合することで、生産ラインを接続し、その他のメリットを得ることができます。

- ダウンタイムを削減する

- 予測可能なメンテナンスを提供する

- 意思決定を改善する

在庫またはワークステーションで材料を監視するデバイスを使用すると、在庫切れによるダウンタイムを減らすことができます。機器の稼働時間を確認できれば、ワークフローを調整して切り替えを減らすことでダウンタイムを短縮したり、自動化への投資がプラスのROIをもたらす場所を示したりするのに十分な場合があります。

監視では、機器のパフォーマンスを追跡して、メンテナンスや障害が発生する可能性がある時期を示すこともできます。パフォーマンスの追跡は、生産への影響が最も少ないときに、よりスマートな運用上の決定を下し、メンテナンスをスケジュールするのに役立ちます。また、自動化と監視により、より多くの情報に基づいたビジネス上の意思決定が促進されます。

リアルタイムのデータがあると、メーカーはリードタイムを理解し、より正確な見積もりとタイムラインを提供するのに役立ちます。さらに、自動化されたデバイスは再現性を向上させ、品質を向上させ、生産のばらつきを減らすことができます。全体として、自動監視は、すべての利害関係者に透明性を提供しながら、ビジネス上の意思決定を行うためのより予測可能なモデルを提供します。

製造における自動化の未来は、ロボット工学、マシンビジョン、IIoT、およびその他のデジタルテクノロジーによって進歩しています。自動化の成長を活用するには、目標、生産に影響を与えるもの、および各テクノロジーが提供するメリットを理解してください。疑問がある場合は、複雑さを最小限に抑え、適切なエンジニアリングの原則に従い、優れたカスタマーサービスを提供するベンダーと協力してください。

自動化入門

オペレーション内のプロセスの自動化をどのように開始できますか?最初のステップは、データを収集して処理し、決定を下すことができるようにマシンを接続することです。そうして初めて、設備とスタッフの両方の運用パフォーマンスを洞察して、プロセスを自動化し、製造現場全体の効率を高めることができます。

MachineMetricsが、マシンをすばやく接続し、データを収集し、今日からプロセスの自動化を開始するのにどのように役立つかを学びます。機器とプロセスのパフォーマンスに関する洞察を即座に取得し、予知保全プログラムを推進します。

ファクトリオートメーションの詳細

お問い合わせ産業技術