高品質のロボティック インクリメンタル フォーミングを実現するための 5 つのステップ

ロボット インクリメンタル フォーミングは、少量のバッチ シート フォーミングに費用対効果が高くなります。このケース スタディでは、あるチームが RoboDK を使用してどのように品質を達成したかを示します。

Mario Guillo と彼のチームは、産業研究を専門とするフランスの Institut Maupertuis の研究者です。

チームは、板金成形の従来の方法にいくつかの問題があることに気付きました…そして、それらの問題を解決することにしました.

小バッチ シート成形がコストがかかる理由

板金成形は数字ゲームです。多数の同一部品を製造している場合、通常、コストと時間は均等になります。ただし、1 つまたは 2 つの部品だけを作成すると、すぐに不経済になります。

深絞りは、シート形成の最も一般的な方法の 1 つです。これには、型の設計と製造が含まれ、型の上で材料の各シートをゆっくりと「伸ばす」必要があります。少数の部品しか製造していない場合、金型のコストは成形自体のコストを大幅に上回ります。

伝統的に、ほとんどの製造業者がこの問題に対処してきた方法は、ただ受け入れることです。 「まあ、それが人生だ」とあなたは言います。あなたは指を交差させ、私たちの残りの機械加工作業がこの非効率的なプロセスのバランスを取ることを願っています.または、品質が重要でない場合は、シートを手作業で成形することを選択できます。

マリオと彼のチームは、このようにする必要はないと判断しました。少量のバッチで経済的な高品質の製品を成形する方法があります:インクリメンタル フォーミングです。

このケース スタディでは、Mario と彼のチームが RoboDK を使用して、ロボットのインクリメンタル フォーミングで高品質の製品を経済的に作成した方法を示します。

ロボット インクリメンタル フォーミングとは

インクリメンタル フォーミング (インクリメンタル シート フォーミングとも呼ばれます) は、シート材料をほとんど変形させない深絞りに代わるものです。少しずつ、層ごとに。このように、3D プリントや CNC 加工に少し似ています。各層で材料を追加または削除する代わりに、シート材料は各層で非常にわずかに曲げられます.

インクリメンタル フォーミング (インクリメンタル シート フォーミングとも呼ばれます) は、シート材料をほとんど変形させない深絞りに代わるものです。少しずつ、層ごとに。このように、3D プリントや CNC 加工に少し似ています。各層で材料を追加または削除する代わりに、シート材料は各層で非常にわずかに曲げられます.

1990 年代以降、改造された CNC マシンを使用してインクリメンタル フォーミングが実現されてきました。 CNC ツールは、各層のシート材料に目的の形状を描画する単一点の球体に置き換えられます。摩擦の影響を軽減するために潤滑剤が使用されます。

改良型 CNC マシンは良い解決策ですが、問題があります。大型のパーツにはコストがかかります。これは、一般的なアプリケーションであるプロトタイピングにインクリメンタル フォーミングを使用したい企業にとって、実現不可能になる可能性があります。

ロボット インクリメンタル フォーミングは、産業用ロボットを使用してツールを保持することにより、この問題を克服します。以前の投稿で紹介したロボット加工と類似点があります。

CNC マシンとは異なり、ロボットはパーツのサイズを制限しません。その結果、Mario のチームは、頭蓋インプラント、プロテーゼ、自動車パネルなど、大きなシートの成形を必要とする幅広い用途に、ロボットのインクリメンタル成形を使用できると考えています。

高品質のロボティック インクリメンタル フォーミングを実現するための 5 つのステップ

ロボットによるインクリメンタル フォーミングは驚くほど簡単ですが、正しい手順に従った場合のみ可能です。チームは次の 5 つの手順 (研究論文に記載) を使用して、ロボットのインクリメンタル フォーミングで高品質の製品を実現しました。

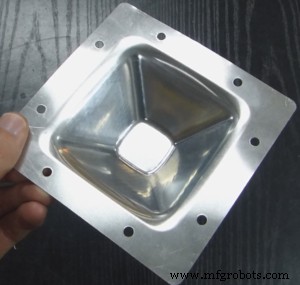

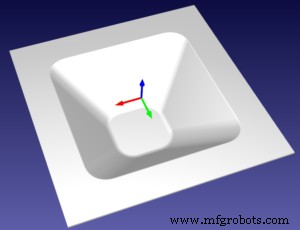

1. 3D モデルを構築する

ほとんどすべての製品は CAD (Computer Aided Design) パッケージで設計されているため、この手順は簡単です。製造したい形状を定義し、その 3D モデルを作成する必要があります。

2.軌道を生成する

次に、CNC 軌道を生成する必要があります。これは、多くの CAM (Computer Aided Manufacturing) パッケージで実行できます。モデルと軌道を同じソフトウェアで生成できる場合もあります。ただし、CAD/CAM ソフトウェアにこの機能がない場合は、CamBam、MeshCAM、FreeMILL などの安価な CAM プログラムが適しています。

チームは、CNC モデルと軌道を設計および構築するための費用対効果の高いツールである CamBam CNC ソフトウェアを使用しました。

このステップでは、各レイヤーの深さとレイヤー戦略を決定する必要があります。チームは、単純なパーツには 2 つの一般的な戦略があると説明しました。

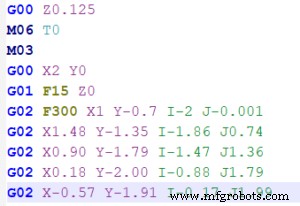

<オール>3. Gコードを生成

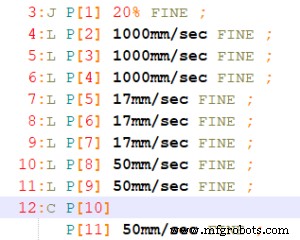

軌道ができたら、次のステップはCNC マシンが理解できる命令に変換します。最も一般的なオプションは G コードですが、APT-CLS または NCI も使用できます。

従来の CNC ベースのインクリメンタル フォーミングでは、これが生産前の最後のステップになります。ただし、ロボットを使用しているため、もう 1 つの非常に重要なステップがあります。

4. G コードをロボット コマンドに変換

インクリメンタル成形にロボットを使用するには、 G コードをロボットが理解できるコマンドに変換する必要があります。ただし、各ロボット メーカーには独自のプログラミング言語があります。一部のメーカーは専門の CNC ソフトウェア アドオンを持っていますが、多くの場合非常に高価で、自社ブランドのロボットでしか機能しません。

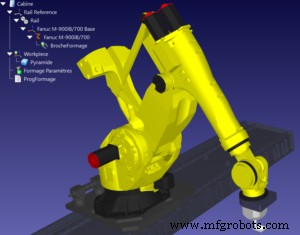

マリオと彼のチームは、標準でロボット加工ツールが含まれている RoboDK を使用することにしました。非常に使いやすく、市場に出回っている他のオプションよりも費用対効果が高いです。 G コード ファイルをソフトウェアにロードするだけで、ロボット パスが自動的に生成され、ロボット エラーが回避されます。

5.プログラムをロボットに転送

最後のステップは、プログラムをロボットに転送し、インクリメンタル フォーミング プロセスを開始することです。前の手順がすべてうまくいった場合、これはかなり簡単です。ただし、次の 2 つの点に注意してください。

- 剛性の高いロボットを選ぶ — ロボットは、CNC マシンよりも剛性が低くなります。これにより、非常に大きな力が加えられたときに工具がたわむ可能性があり、これは機械加工作業で発生する可能性があります。チームは、タスクに十分な剛性を確保するために、重量のあるロボット (ペイロードが 500 kg を超える) を使用しました。

- 不必要に分厚い素材を避ける — 厚い材料は剛性が低いため、ロボットで成形するのは困難です。製品に必要な厚さの材料のみを選び、ツールのたわみが見られ始めた場合は、より薄い材料を使用する準備をしてください。

プログラムを初めて実行するときは、ロボット ツールに過剰な力が加えられたことが原因でツールがずれていないか注意してください。

チームのプロジェクトのビデオは次のとおりです。

この作品は、Institut Maupertius とハルシオン パフォーマンスの協力により達成されました。

産業用ロボット