機械の状態監視は工場の稼働を維持します

1901年に、ランサムE.オールズに、最初のオールズモビル車両の製造に使用された、連続的に移動する組立ラインのアイデアに関する特許が発行されました。 1913年、ヘンリーフォードは移動コンベヤーベルトを追加することでコンセプトを改善し、これら2つの革新により、車の組み立てに必要な時間は1日半から1時間半になりました。近代的な組立工場が誕生しました。

次の40年間で、移動する生産ラインのアイデアは、ラジオからかみそり、時計からベビーベッド、釘から新聞まで、多くの業界で採用されました。第二次世界大戦中、米国は移動する生産ラインを使用して30万機の航空機を製造しました。このアイデアは世界中の製造業のバックボーンとなり、今でも大衆市場に製品を提供するための主要な方法となっています。

組み立て作業に使用される工具と機械は、あらゆるラインの最も重要な部分です。 1950年代には、工場設備の信頼性が業務の重要な部分になりつつありました。 1台のマシンが動作を停止した場合、修理が可能になるまでライン全体がシャットダウンします。アイドル状態の機械とアセンブラーは効率を低下させ、コストに影響を与えました。メンテナンスが重要になりました。

20世紀の後半を通して、ほとんどの工場のメンテナンスは定期的な定期メンテナンスで構成されていました。これにより、機械の信頼性と耐用年数が向上しましたが、工場のオペレーターが機器の誤動作や予定外のダウンタイムを予測して回避するのに役立つことは何もありませんでした。過去20年間で、機械の状態監視は工場の操業の重要な部分になりました。スマートファクトリー、インダストリアルIoT(IIoT)、またはインダストリー4.0と呼ばれることもある工場では、製造装置の状態を監視するセンサーと分析システムが追加されています。

状態監視は、差し迫った障害または障害を示す重大なパラメータの変化を識別できるセンサーを機器に装備するプロセスです。これらのシステムは2つのことを探します。第一に:機械は設計パラメータの範囲外で動作しており、迅速な対応が必要ですか? 2番目:マシンのメンテナンス、修理、または交換が必要になる時期を予測するための重要なパラメータの長期的な傾向は何ですか。

ファクトリーエレクトリックモーター

工場で最も普及している機械の1つは、電気モーターです。今日、世界中の製造施設で3億台のモーターが稼働していると推定されています。それらは、工場で製品を製造、組み立て、移動する力を提供します。単一のモーターが故障すると、生産ラインが停止し、1時間あたり10,000ドルの費用がかかる可能性があります。状態監視センサーと分析により、問題を早期に警告します。これらの問題を迅速に処理することで、メンテナンスコストが削減され、プロセスフローの中断が少なくなり、機器オペレーターの安全性が向上します。

モーターの状態は、次の3つの動作パラメーターを監視することで判断できます。

-

振動—加速度計で測定されます。

-

温度—接触型温度センサーで測定。

-

電流—誘導型またはシャント型の電流センサーで測定。

加速度計は、モーターの機械的状態に関するデータを提供します。温度センサーは機械的および電気的状態の両方に関するデータを提供し、電流センサーは電気的状態を調べます。センサーは、モーターに取り付けられている機器やツールの状態に関するデータも提供できます。

加速度計

すべての回転モーターには、ベアリングによって吊り下げられ、さまざまな速度で回転するアーマチュアがあります。アーマチュアは、回転中に振動しないようにバランスがとられています。ただし、アーマチュアのバランスが崩れたり損傷したりすると、ベアリングに影響を与える可能性のある振動が発生します。振動がモーターに接続されている他の機器の共振周波数にある場合、損傷は深刻で迅速になる可能性があります。モーターからの振動周波数はモーターのRPMと一致し、通常は数Hzから4kHzの範囲です。加速度計は、これらの振動の測定に適しています。

加速度計は、潤滑が枯渇したベアリングからの高周波ノイズ(鳴き声)を聞くコンタクトマイクとしても使用されます。これらの周波数範囲は5kHzから15kHzです。圧電加速度計は、単一のデバイスで両方の周波数範囲をカバーする広い周波数応答を備えているため、うまく機能します。

通常、信号の分析には高速フーリエ変換(FFT)が使用されます。 FFTデータは、振動の各周波数帯域とその強度を示しています。図2は、一般的なモーターの固有振動数と振幅を示しています。

新しいモーターには固有振動数があり、モーターの寿命の後半で取得されたデータと比較するためのベースラインとして記録および使用されます。これらの測定値が元のデータと同じ範囲にある場合、モーターは正常です。周波数または強度が時間とともに変化し始める場合、それはモーターの部品の摩耗の兆候であり、故障が差し迫っている可能性があります。したがって、障害が発生する前に修復をスケジュールできます。これにより、壊滅的なラインのシャットダウンが排除され、製造効率が向上します。

図3は、TE Connectivity SensorsBusinessUnitのモデル8911振動センサーを示しています。圧電加速度計と、顧客が必要とする形式へのFFT変換を実行するマイクロコントローラーが含まれています。さらに、このセンサーはバッテリー駆動で、LoRa周波数でワイヤレスでデータを送信します。これにより、配線が不要になります。センサーは、接着剤、取り付けスタッド、または磁気ベースを使用してモーターに簡単に取り付けることができます。配線がなく、取り付けが簡単なため、センサーは、非常に短時間で、非常に低コストで、箱から出してすぐに完全に動作するようになります。

温度センサー

高温の影響を最も受けるモーターの2つの部分は、ベアリングと固定子巻線です。効果的にするには、これらのパラメータを測定するセンサーが対象のモーター部品と物理的に密接に接触している必要があるため、通常、モーターアプリケーションには独自の設計が必要です。

動作中、モーターベアリングは通常60°– 70°C(140°–160°F)で動作します。適切に負荷をかけ、潤滑すると、ベアリングの耐用年数は非常に長くなります。最も一般的な問題は、漏れが原因で潤滑剤が消えたり、周囲の過熱が原因で故障したりした場合に発生します。これらの障害モードは、かなり長い動作期間(数千時間)で発生する可能性があります。潤滑剤がなくなると、ベアリングの温度が上昇し始め、温度センサーと分析ソフトウェアを使用して簡単に追跡できます。

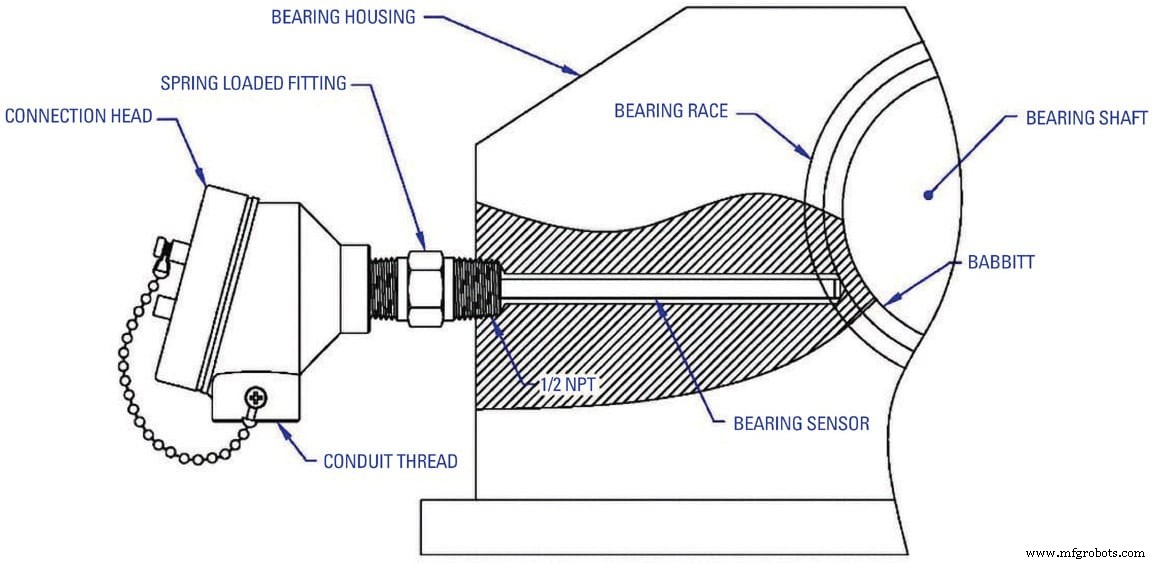

図4は、外部ベアリングレースと直接接触するように設計されたバネ式NTCまたはRTDタイプの温度センサーを示しています。この取り付けにより、最も正確な温度測定が可能になります。ベアリングハウジングには、温度センサーに対応し、ベアリングへの近接アクセスを提供するように設計された機能が必要です。

温度センサーは、固定子の電気巻線の温度を測定するためにも使用されます。これらは、アーマチュアの回転を推進するための磁場を生成するコイルです。これらの巻線が衝撃や腐食によって損傷すると、ワイヤの抵抗が増加し、電流を伝導する能力が低下します。これにより、影響を受けるワイヤが熱くなります。断熱材が溶けて火災が発生する温度に達する可能性があります。

図5aおよび5bは、モーターの固定子巻線に組み込まれている温度センサー(TE Connectivity Sensors Business Unit)を示しています。センサーはデバイスの恒久的な部分になります。

振動センサーと同様に、初期動作温度が測定され、記録されます。時間の経過とともに、温度が定期的に取得され、ベースラインと比較されます。温度が通常から逸脱し始めた場合は、ベアリングの機械的な問題または固定子巻線の電気的な問題を示しています。繰り返しになりますが、重大な障害が発生する前にメンテナンスをスケジュールして、予期しない回線のシャットダウンを防ぐことができます。

電流センサー

振動センサーと温度センサーはモーターの物理的な状態を報告できますが、電流センサーはモーターの電気的な状態をチェックできます。電流センサーには、シャントまたは誘導設計の2つの基本構成があります。それぞれに長所と短所があります。モーターが引き込む電流の量は、印加電圧、モーター速度、モーターシャフトの負荷、電機子ブラシの状態など、さまざまな影響を受けます。範囲外の電流は、電源電圧の問題、固定子または電機子巻線の短絡、ブラシの摩耗、または取り付けられた工具の問題を示している可能性があります。

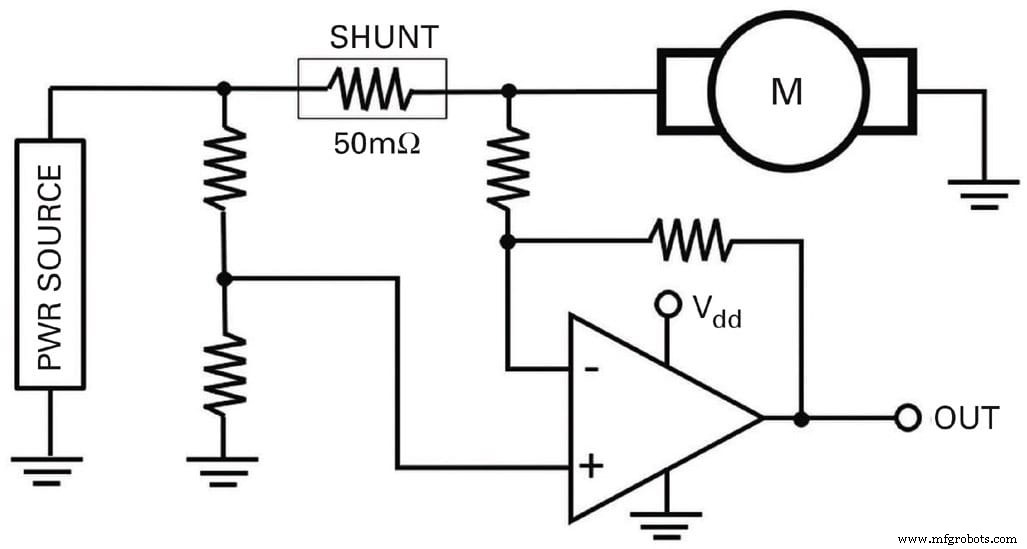

シャント電流センサーは、モーターへの電力線と直列に配置された非常に低い値の電力抵抗器です。抵抗器の両端に発生する電圧は、抵抗器を流れる電流に比例します。オームの法則(I =E / R)を使用し、電圧と抵抗の値がわかれば、電流を計算できます。シャントは、非常に高い精度が要求される場合、または高周波ブラシレスモーターに使用されます。図6に、シャントセンサーの回路図を示します。

誘導電流センサーは、電源線の周りに高誘電率リングを使用します。ワイヤーを流れる電流は、リング(ビン)に磁場を誘導します。リングに埋め込まれたホール効果センサーが磁場を測定し、リングに巻き付けられたアンプとコイルを介して、逆磁場(BF)を誘導してビンを打ち消します。 BFフィールドを作成するために必要な電圧が出力信号です。 2つの磁場の正味の効果は、ホールセンサーでヌル磁場として表示されます。電力線に流れる電流が大きいほど、BF電圧を高くする必要があります。 (図7を参照)

モーターを超えて

多くの場合、モーターに接続されている機器の状態を監視することもできます。図8は、マルチフルートロータリーカッターを使用して平らな面を1つのワークに加工するフライス盤の例を示しています。回転切削工具の状態は、切削作業の品質にとって非常に重要です。カッターのフルートが鋭いほど、カットはより正確になり、完成した作品の表面はより良くなります。各フルートが切断されると、モーター電流が増加して必要な電力を供給します。鋭いフルートは、金属を切断するために必要な電力が少なくて済みます。鈍いフルートはより多くの力を必要とします。

このフライス盤のモーター電流を監視することで、切削工具のどのフルートが鋭く、どのフルートが鈍く、鋭くする必要があるかを判断できます。

IIoTへの状態監視の貢献

生産ラインの発明とそれが生み出した産業革命から、製造の進歩を後押しする多くの技術革新がありました。工場では、過去70年間で、年間平均2.8%の生産性の向上が見られました。動力工具、射出成形、ピックアンドプレース装置、自動テスト、ロボット工学などの技術がすべて貢献しています。今日、機械の状態監視が追加されています。状態監視の成功は、工場の機械に配置されたセンサーが常にその状態と動作に関するデータを報告することから始まります。リアルタイム分析を使用することにより、工場のオペレーターは、壊滅的な障害を待たずに、問題のある場所を特定し、必要な修理とメンテナンスをスケジュールすることができます。これにより、製造業の生産性が向上します。ただし、すべてはセンサーから始まります。

この記事は、TE Connectivity Sensor Solutions — TES(Schaffhausen、Switzerland / Berwyn、PA)のセールスおよびマーケティングサポートのシニアマネージャーであるPeteSmithによって書かれました。詳細については、スミス氏にお問い合わせください。このメールアドレスはスパムボットから保護されています。表示するにはJavaScriptを有効にする必要があります。または、こちらにアクセスしてください 。

センサー