エレクトロスピニング法による直接メタノール燃料電池用の新しい複合Tio2カーボンナノファイバー陽極触媒担体の製造と特性化

要約

白金(Pt)は、直接メタノール燃料電池(DMFC)で使用される一般的な触媒です。ただし、Ptは炭素質種による触媒中毒につながる可能性があるため、DMFCの性能が低下します。したがって、この研究は、新しい複合TiO 2 の製造に焦点を当てています。 エレクトロスピニング技術による直接メタノール燃料電池(DMFC)用のカーボンナノファイバー陽極触媒担体。チップとコレクターの間の距離(DTC)と流量は、エレクトロスピニング技術の影響パラメーターとして調べられました。最高の触媒材料が製造されることを保証するために、ナノファイバーは、FTIR、XRD、FESEM、TEM、およびサイクリックボルタンメトリーを含むいくつかの特性評価と電気化学的試験を受けました。結果は、0.1 mLhr -1 の流量で製造されたD18を示しています。 DTCは18cmで、平均直径が最小の136.73±39.56nmの超微細ナノファイバーです。最高の触媒活性と電気化学的活性表面積の値は274.72mAmg -1 でした。 および226.75m 2 g -1 PtRu 、それぞれ、他のサンプルと比較。

背景

直接メタノール燃料電池(DMFC)は、将来の再生可能エネルギー発電システムの1つであり、非常に環境に優しいものです。このシステムは、追加の装置や燃焼プロセスなしで、液体燃料(メタノール)を直接使用して電気エネルギーを生成します。 DMFCの利点は、その単純さ、高い比エネルギー、低い作動温度、および即時給油による簡単な始動です[1]。ただし、DMFCシステムには、触媒被毒や反応速度の遅さなど、いくつかの制限があり、システムの性能と出力が低くなります[2]。これらの制限は両方とも、このシステムで使用される触媒と材料によるものです。

白金(Pt)は、DMFCで使用される一般的な触媒です。ただし、Ptは炭素質種による触媒中毒につながる可能性があるため、DMFCの性能が低下します。その後、反応速度を上げるために白金-ルテニウム(PtRu)が導入されますが、触媒の反応速度パラメーターは依然としてDMFCの主要な問題の1つです。したがって、このバイメタル触媒への変更は、DMFC触媒の分野に置かれ始めます。研究者の間で最も魅力的なアプローチの1つは、副触媒成分として金属酸化物とナノ材料を導入することです。二酸化チタン(TiO 2 )は、研究開発者から大きな注目を集めている金属酸化物です。 TiO 2 非毒性、不燃性、耐食性に優れたさまざまな有益な特性を備えており[1]、電気化学的および熱的安定性を高め[3]、複合触媒の電子特性と二機能性メカニズムに影響を与えます[4]。伊藤ほか[5]開発されたPtRu / TiO 2 -埋め込まれたカーボンナノファイバー(CNF)(PtRu / TECNF)、およびErcelik etal。 [6]はPtRu / C-TiO 2 を発表しました DMFCアプリケーションの電極触媒として使用され、その結果は、この新しい複合電極触媒の性能がPtRu触媒よりも高いことを示しています。

ナノマテリアルは、エネルギー変換を含む幅広いアプリケーションに魅了されたナノテクノロジーの1つです。エネルギー変換の分野には、ナノファイバー、ナノチューブ、ナノワイヤー、ナノロッドなど、さまざまな種類のナノ材料があります。この材料は、電荷移動や分子再配列などの多くの基本ステップに影響を与える可能性のあるナノメートルスケールへの寸法縮小、および高い界面体積分率と強化された反応速度を提供する表面特性のため、エネルギー材料研究の主な魅力になります。 7]。この研究では、両方の材料、TiO 2 のナノファイバー構造に焦点を当てています。 金属酸化物と炭素。これは、高い表面積/体積比とアスペクト比[7]、高い電気伝導率、優れた機械的強度、および触媒の均一な分散を提供できるナノファイバーの特殊な特性によるもので、電極触媒活性を高めることができます[8]。

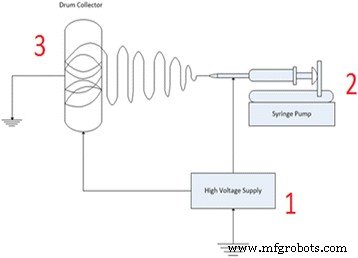

>ナノファイバーは、メルトブロー、界面重合、エレクトロスピニング、貧溶媒によるポリマーの沈殿など、いくつかのプロセスで製造できます[9]。最近、エレクトロスピニングは、超微細ナノファイバー構造を製造することの大きな利点のために、研究者の間で主な選択です。エレクトロスピニングは、ポリマーベースの溶液または静電力による溶融物を使用して、サブミクロンスケールの直径(ナノメートルからマイクロメートルの範囲)の繊維を形成するための独自のプロセスです[10]。エレクトロスピニングには、高電圧電源(数十kV)、紡糸口金(針付き注射器)、および接地されたコレクター(プレートや回転コレクターなど)の3つの主要コンポーネントがあります[11、12]。図1は、エレクトロスピニングプロセスの全体的なプロセスとセットアップを示しています。したがって、エレクトロスピニングは、その簡単な手順、用途が広く、高収率、効果的であり、より経済的なプロセスを備えているため、人気があります[7、13]。

すべての主要コンポーネントにエレクトロスピニングを設定

このプロセスには、直径または表面形態のいずれかに対して最適なナノファイバー構造を取得するために調整できるいくつかのパラメーターがあり、影響を与えるパラメーターは材料ごとに異なります。パラメータは、ソリューション、アンビエント、およびプロセスパラメータの3つの主要なカテゴリに分類できます。この研究はプロセスパラメータに焦点を当てており、最小の直径を得るための主な影響パラメータとして、溶液の流量とニードルチップとコレクター(DTC)の間の距離が選択されました。これは、これらのパラメータが超微細ナノファイバーを取得するための主要な変数と見なされているにもかかわらず[14]、これらのパラメータに焦点を当てた研究が少ないためです[15、16、17、18]。

したがって、この研究では、複合TiO 2 を紹介します。 アノード電極上の触媒担体としてのカーボンナノファイバー。複合材料のこの組み合わせは、DMFCの全体的な性能を高めるために、電極触媒活性を高め、触媒被毒を低下させることが期待されます。この研究の主な目的は、表面積を増やし、触媒反応のためのよりアクティブなスポットを提供し、DMFCの性能を向上させるために、可能な限り最小のナノファイバー直径を製造することです。ナノファイバーの製造には、ゾルゲル法、エレクトロスピニング、安定化、炭化プロセスなど、いくつかのステップが含まれます。最小直径のナノファイバーを得るために、流量とDTCのエレクトロスピニングパラメーターがこの研究の主な変数として採用されています。準備されたナノファイバーは、フーリエ変換赤外(FTIR)分光法、X線回折(XRD)、および走査型電子顕微鏡(FESEM)によって特徴付けられます。異なるエレクトロスピニングパラメーターを持つすべての触媒担体は、PtRu(PtRu / TiO 2 -CNF)および電気化学的活性表面積(ECSA)分析とサイクリックボルタンメトリー(CV)によって評価され、性能を評価し、DMFCの触媒担体としての可能性を判断します。実験結果は、エレクトロスピニングパラメータがナノファイバーの直径に及ぼす影響と、DMFCアプリケーションでの可能性を示しています。

メソッド/実験

資料

ポリ(酢酸ビニル)(PVAc、Mw =500,000)、ジメチルホルムアミド(DMF、99.8%)、チタンイソプロポキシド(TiPP、97%含有量)、酢酸(99.7%)、およびRu前駆体(45〜55%含有量)が得られました。 Sigma-Aldrich Co.、Ltd。から、Pt前駆体(含有量40%)とエタノール(99.8%)は、それぞれドイツのMerckとR&M ChemicalReagentsから入手しました。すべての化学物質は、さらに精製することなく使用されました。主な装置であるエレクトロスピニングマシンは、Nfiber N1000、Progene LinkSdnのブランドです。 Bhd。、および超音波セルクラッシャーINS-650Yは、中国のINS Equipment Trading Co.、Ltd。製です。

TiO 2 の準備 -CNFナノファイバー

ゾルゲル法は、炭素源としてのPVAc(11.5 wt%)を溶媒DMFに溶解したポリマー溶液の調製から始まります。ポリマー溶液を60°Cで1時間撹拌した後、室温で一晩撹拌しました。 TiO 2 前駆体、TiPP、およびポリマー溶液を1:1の比率で混合し、少量の酢酸とエタノールをポリマー溶液に添加しました。混合物を超音波セルクラッシャーで60秒間均質化しました。次に、溶液を注射器に移して、ナノファイバーエレクトロスピニングユニットに注入した。印加電圧は16kVで、流量とDTCは0.1〜0.9 mLh -1 の範囲で操作されました。 と14〜18cm。流量は0.1、0.5 、 に設定しました および0.9mLh -1 、それぞれF0.1、F0.5、F0.9で表されます。 DTC値が14、16、および18 cmのサンプルは、それぞれD14、D16、およびD18で示されます。作製したナノファイバーを室温で5時間静置した後、130°Cで8時間安定させました。安定化されたナノファイバーは、管状炉を使用して窒素雰囲気下で600°Cで2時間炭化され、その後、この研究でさらに使用する前に、乳鉢と乳棒で5分間粉砕されました。すべてのサンプルの質量負荷は同じで、6.67 mgs -1 です。 。

Catalystの堆積

TiO 2 -CNFナノファイバーをイソプロピルアルコール(IPA)と脱イオン水(DI水)の混合物に加え、超音波浴で20分間超音波処理しました。白金とルテニウムの触媒の前駆体(1:1の比率で20 wt%)を溶液に混合し、20分間撹拌しました。次に、混合溶液のpHをNaOH溶液でpH 8に達するまで調整しました。温度を80°Cに上げ、25mlの0.2M NaBH 4 混合溶液に滴下した。溶液をさらに1時間撹拌しました。次に、混合物を冷却し、濾過し、そして繰り返し洗浄した。触媒粉末を120°Cで3時間乾燥し、最後に乳鉢と乳棒を使用して粉砕し、性能試験ですぐに使用できる微細な触媒粉末を得ました。

触媒の特性評価

触媒担体中の化合物は、フーリエ変換赤外分光法(FTIR、PerkinElmer)を使用して識別され、X線回折(XRD、D8 Advance / Bruker AXS、ドイツ)を使用してサンプルのパターンと結晶構造が分析されました。サンプルの形態とサイズ分布は、電界放出型走査電子顕微鏡(FESEM、SUPRA 55VP)によって分析されました。透過型電子顕微鏡(TEM、Tecnai G2 F20 X-Twin)を使用して、ナノファイバーの詳細な構造と元素分布を観察しました。

電気化学的測定の評価

性能は、異なるパラメータで製造されたすべての触媒について測定されました。 PtRu触媒はTiO 2 に堆積しました -電気化学的測定による評価のためのCNF触媒担体。これらの測定値は、サイクリックボルタンメトリー(CV)を使用して、Autolab電気化学ワークステーションを使用してメタノール酸化反応(MOR)の触媒活性を調べる3電極セルシステムを使用して取得されました。 3電極セルシステムは室温で動作し、Pt、銀/塩化銀(Ag / AgCl)、およびグラッシーカーボン電極(GCE、直径3 mm)を対極、参照電極、および作用電極として使用しました。測定を開始する前に、GCEをアルミナと研磨紙で洗浄し、数字の「8」に似た丸いパターンを数回トレースしました。次に、GCEをDI水ですすぎ、使用前に30秒間超音波処理しました。 GCEの触媒インクは、15 mgの触媒を400μlのDI水、400μlのIPA、および125μlのナフィオン溶液(5 wt%)の混合物に30分間分散させることによって調製されました。次に、2.5μlの触媒インクをマイクロピペットを使用してGCEにコーティングし、室温で1時間乾燥させた後、80°Cでさらに30分間加熱しました。電解質は0.5M H 2 の溶液でした SO 4 2 Mメタノールで、窒素ガスで20分間バブリングして、酸素をすべて除去しました。 CV測定は、50 mVs -1 のスキャンレートで、Ag / AgClに対して-0.1–1.1Vの電位範囲で実行されました。 。

結果と考察

構造の特性評価

流量の影響

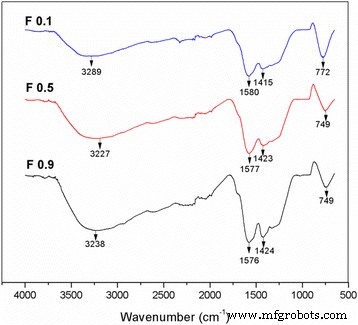

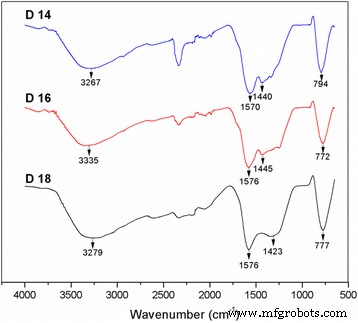

FTIR分光法はTiO 2 で実行されました -現在の化合物を特定するためのCNFサンプル。さまざまな流量で生成されたサンプルのIRスペクトルを図2に示します。スペクトルは、TiO 2 を表す化学結合信号を明らかにしました。 とカーボン。 3200〜3600 cm -1 に中程度および広いピーク O-H官能基を表し、シャープで強いC =O吸収帯は1550〜1850 cm -1 の領域にありました。 [19]。アルカン(C-Hグループ)のピークは弱くて広く、1300〜1450 cm -1 の領域にあります。 。ただし、C-Cグループは、500 cm -1 未満の非常に低い波数で現れると考えられます。 [19]波数の範囲が狭いため、スペクトルには存在しません(4000 cm -1 <波数> 50 cm -1 )スペクトルによって生成されます。 650〜900 cm -1 の領域の中程度の鋭いバンド Ding et al。によって示唆されているように、Ti-Oグループに属しています。 [20]。 IRスペクトルは、TiO 2 のすべての官能基を特徴としています。 -CNFサンプル。すべてのサンプルの波数とピークは類似しています。これは、エレクトロスピニング中のポリマー溶液の流量がサンプル中の化合物に影響を与えないことを示しています。

TiO 2 のIRスペクトル -650〜4000 cm -1 の範囲で異なる流量パラメータを持つCNFサンプル 波数

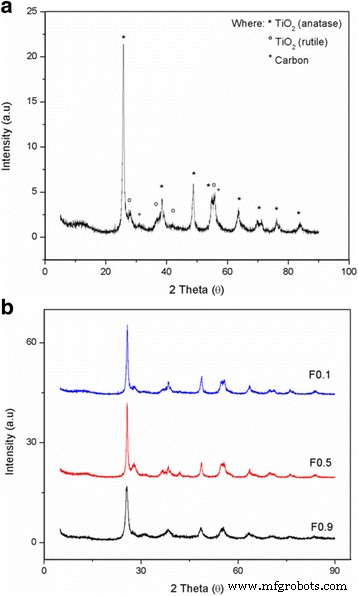

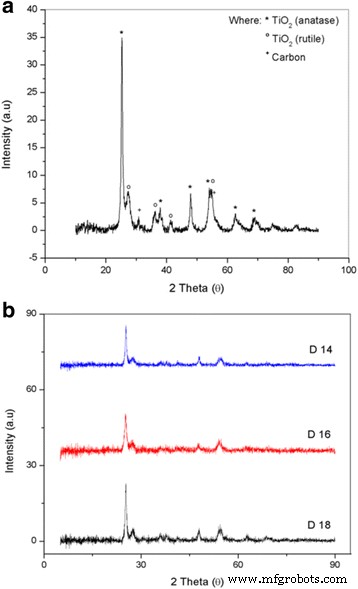

TiO 2 -0.1、0.5 、 の流量で製造されたCNFサンプル および0.9mLh -1 それぞれF0.1、F0.5、F0.9で表されます。図3は、TiO 2 のXRDパターンを示しています。 -異なる流量で製造されたCNF触媒担体。図3aは、触媒担体の個々のサンプルであるF0.1サンプルであり、TiO 2 のすべてのピーク材料を含むクローズアップXRDパターンを示しています。 -CNF、図3bは関連する流量サンプル全体です。 TiO 2 の存在 サンプル中の炭素が特徴です。 TiO 2 炭化温度が少量のアナターゼTiO 2 を変換するため、アナターゼとルチルの2つの構造で構成されます。 ルチルTiO 2 に 。アナターゼ型TiO 2 の回折ピーク は25°(101)、38°(112)、48°(200)、53.9°(105)、62°(213)、68°(116)ですが、ルチルの場合はTiO 2 27°(110)、36°(101)、41°(111)、および54°(211)です。炭素源は、30°(110)および55°(211)を含む、いくつかの回折ピークによって示されます。アナターゼとルチルTiO 2 炭素は正方晶構造を形成しましたが、炭素は面心立方結晶構造でした。

a のX線回折パターン 個々のTiO 2 -CNFサンプルと b 異なる流量サンプル

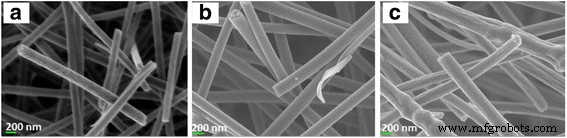

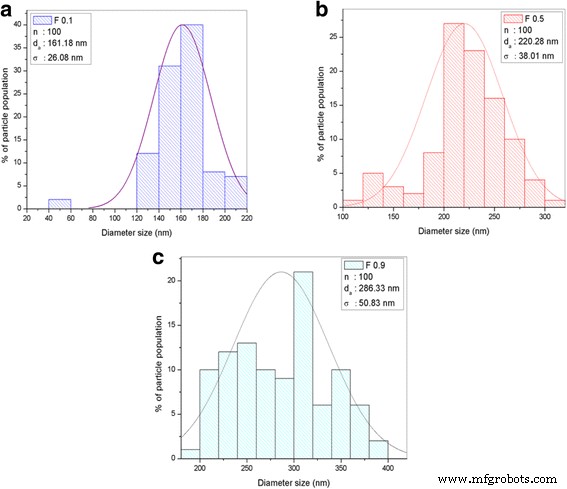

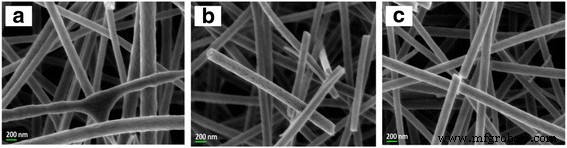

エレクトロスピニング技術の流量は、FESEM分析を使用して計算されたナノファイバーの直径に影響を与えることがわかりました。 FESEM画像を図4に示し、サイズ分布と直径の結果を図5と表1に示します。この画像は、調査したすべての流量でナノファイバー構造が形成されたことを確認しています。 F0.1ナノファイバーは、流速が遅いために滑らかな形態を示し、溶媒が蒸発するのに十分な時間を与え、滑らかな構造を生成するのに役立ちます。 100回の測定から得られた平均ナノファイバー直径は161.18±26.08nmであり、これはさまざまな流量で生成されたサンプルの中で最小の直径です。ただし、F0.5のFESEM画像は、コアからの蒸発がないためにナノファイバー上にフラットリボンが形成されていることを示しています。つまり、溶媒がコアに閉じ込められて周囲雰囲気に拡散し、フラットリボン構造になります[ 21]。 F0.9は、直径が不均一で、ナノファイバーの形態にいくつかのビーズが形成された、より粗いナノファイバーを示しています。これは、流量が最適値よりもはるかに高い場合に発生し、ファイバーがコレクターに到達するまでの乾燥時間が短縮されます。 F0.5とF0.9の平均ナノファイバー直径はF0.1の平均ナノファイバー直径よりも大きく、それぞれ220.28±38.01と286.33±50.83nmでした。 FESEM画像は、エレクトロスピニング中に流量が増加するにつれてナノファイバーの直径が増加することを示しています。 F0.1、流量は0.1 mLhr -1 、は、ナノファイバーの直径に対するDTCの影響に関するさらなる分析に使用されました。

a のFESEM画像 TiO 2 -CNF(F0.1)、 b TiO 2 -CNF(F0.5)、および c TiO 2 -倍率30,000倍のCNF(F0.9)

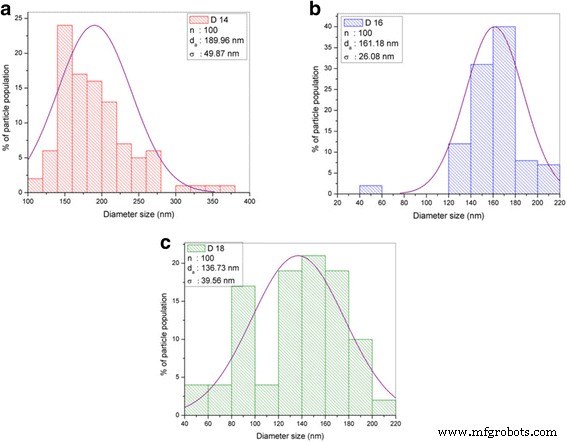

パラメータがn、d a の直径サイズ分布のヒストグラムデータ 、およびσ。 a TiO 2 -CNF(F0.1)。 b TiO 2 -CNF(F0.5)。 c TiO 2 -CNF(F0.9)

チップとコレクターの間の距離の影響

合成されたTiO 2 -CNF触媒担体をFTIRで分析して、サンプルの化学結合を評価しました。サンプルのIRスペクトルを図6に示します。IRスペクトルは、炭化プロセス後のDTCパラメーターが異なる3つのサンプルを示しています。合成されたすべてのサンプルは、O-Ti-Oと炭酸イオン結合の存在を示しています。スペクトルのピークと波数は、F0.1、F0.5、およびF0.9サンプルのピークと波数と同じ範囲でした。前のセクション。波数は、図2のさまざまな流量で生成されたサンプルを含め、サンプルの類似性を示すのに十分に近かった。ただし、サンプルD14は、2300〜2400 cm -1 > 、N-H伸縮振動を示します。このピークは、N-H結合が弱く、無視できる実用的な価値がない第三級アミン塩のピークとして分類できます[19]。この結合の存在は、炭化プロセス中の溶媒化合物の不完全な除去が原因である可能性があります。この観察結果は、流量とDTCのエレクトロスピニングパラメーターがサンプルの化学結合に影響を与えないことを示しています。

TiO 2 のIRスペクトル -650〜4000 cm -1 の範囲でDTCパラメータが異なるCNFサンプル 波数

TiO 2 の結晶化度 -CNF触媒担体を分析しました。 XRDパターンは、個々のサンプルについては図7aに、DTCについては図7bに示されています。図7aの個々のサンプルは、DTC 18のクローズアップXRDパターンを示しており、関係するすべての材料の存在ピークを確認しています。触媒担体に含まれる材料、TiO 2 および炭素は、各サンプルに存在することが示されています。回折ピークは5°から90°の2θ範囲で調べられ、31°(110)と55°(211)のピークは、FCC結晶構造を持つ炭素が触媒担体に存在することを示しています。 25°(101)での鋭い回折ピークは、TiO 2 に起因していました。 アナターゼ型であり、アナターゼTiO 2 には他にもいくつかのピークがあります 、38°(004)、48°(200)、53°(105)、55°(211)、63°(204)、および69°(116)のものを含みます。 27°(110)、36°(101)、41°(111)、および54°(211)の他の4つの回折ピークは、ルチルTiO 2 に属します。 。アナターゼとルチルの両方のTiO 2 正方晶の結晶構造を持っています。

a のX線回折パターン 個々のTiO 2 -CNFサンプルと b 別のDTCサンプル

TiO 2 -CNFナノファイバーは、D14、D16、およびD18で示されるさまざまなDTC値を使用したエレクトロスピニングによって製造されました。 DTCは14、16、18cmに変更されました。ナノファイバーの直径は、FESEM分析を使用して計算されました。図8は、倍率30,000倍でのさまざまなDTC値のサンプルのFESEM画像を示しています。ナノファイバーの直径に対するDTCの変動の影響は、図9に示すように、粒子サイズ分布(直径)を使用して推定され、値は表2にまとめられています。直径分布にはいくつかのパラメーターn(ナノ粒子)が含まれます。人口)、d a (算術平均粒子サイズ)、およびσ(標準偏差)[22]。

a のFESEM画像 TiO 2 -CNF(D14)、 b TiO 2 -CNF(D16)、および c TiO 2 -倍率30,000倍のCNF(D18)

パラメータがn、d a の直径サイズ分布のヒストグラムデータ 、およびσ。 a TiO 2 -CNF(D14)。 b TiO 2 -CNF(D16)。 c TiO 2 -CNF(D18)

最小の平均直径は136.73±39.56nm(90–170 nm)で、D18に属し、次に直径161.18±26.08および189.96±49.87nmのD16およびD14が続きました。チップコレクターの距離が長いほど、ナノファイバーの直径は小さくなります。この挙動は、エレクトロスピニングプロセス中の堆積時間とホイップ不安定性の間隔によるものです。より長い距離はより長い堆積時間を提供し、その期間中に、薄くなり、分裂するメカニズムとしても知られる、ホイッピング不安定現象が発生します。この現象は、荷電イオンと電場の相互作用によって発生します[17]。ノズル先端に加えられた電気力が臨界値に達すると、高電荷密度と粘弾性力がジェットをより小さなジェットに分割し、コレクターに向かって曲がり、曲がりくねり、らせん状の経路を作ります。 DTCが長くなると、ジェットの分裂が繰り返し発生し、超微細で直径の小さい繊維になります。したがって、最小の直径は、0.1 mLh -1 の流量のサンプルD18に属します。 および18のDTC。

製造されたナノファイバーの直径、TiO 2 -CNFは、TiO 2 のナノファイバー直径に関する以前の研究と比較されます。 ベースのナノファイバーであり、この比較を表3に示します。結果は、TiO 2 -CNFは、136.73±39.56nmの最小のナノファイバー直径を持っています。これは、エレクトロスピニング法で使用される最適なパラメーターによるものです。流量が少なく、DTCの値が高い。したがって、より小さな流量およびより高いDTC値で、より小さな直径のナノファイバーが生成された。これは、エレクトロスピニングパラメータがナノファイバーの直径に最も高い影響を与えることを示しています。 DTCを長くし、流量を少なくすることが望ましいですが、これらのパラメータは重量の減少につながる可能性があるため、これらのパラメータには最適な値があります。これは、コレクターに到達する前にナノファイバーが形成され、ナノファイバーが望ましくない領域に自由に移動できるようにする過剰蒸発が原因で発生します。

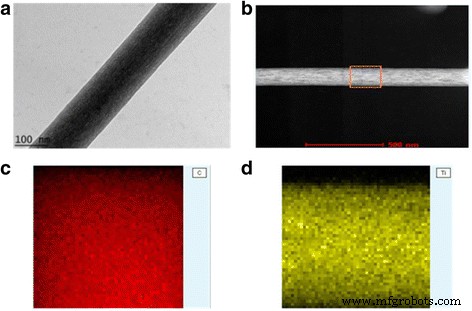

<図>流量0.1mLh -1 のD18サンプル 形態を調べて直径サイズを取得するためのTEM分析には18のDTCが選択されました。 TiO 2 のTEM画像と元素マッピング -CNF触媒担体を図10に示します。TEM画像は、TiO 2 -CNFにより、直径135.38nmの滑らかで絹のようなナノファイバーが得られます。直径は、FESEM分析から得られたものと同じ範囲(90〜170 nm)です。マッピングは、TiO 2 の分布を調べるために使用されます ナノファイバー上のカーボン。結果は、そのTiO 2 を反映しています ポリマー溶液とTiO 2 が均一に分布しているため、カーボンはナノファイバー構造で均一に形成されます。 ゾルゲル法中の前駆体。このマッピングは、TiO 2 が存在する材料の位置も示しています。 カーボンはナノファイバー表面全体に沿って配置されており、触媒作用中に活性反応領域を作成するのに役立ちます。他のナノファイバーサンプルは、同じ均一なTiO 2 の分布を持つと予想されます。 とカーボン。 TiO 2 の粒子サイズ ナノファイバーサンプル中の炭素とそれらのMORへの影響については、次のセクションで説明します。

TiO 2 -CNF触媒担体 a TEM画像(スケール100 nm)、 b TiO 2 のTEM画像 およびCナノファイバーマッピング、 c Cナノファイバーのマッピング、および d TiO 2 のマッピング ナノファイバー

メタノール酸化反応の電気化学的特性評価

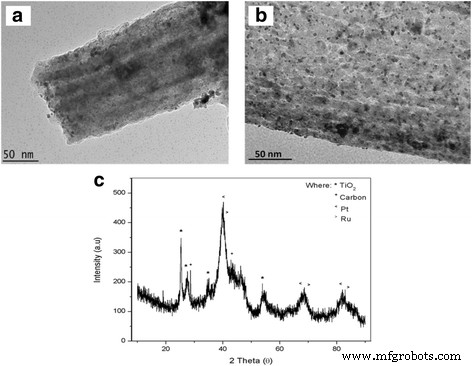

電気化学的特性評価には、電気化学的活性、電極触媒性能、および長期安定性と耐久性の特性評価という3つの主要なステップが含まれます。電気化学的活性と電極触媒性能は、関与する反応に関する定性的および定量的情報を取得するために、3電極システムを使用してCVによって分析されました[23]。図11a、bは、F0.1およびD18 TiO 2 の表面に堆積したPtRu触媒のTEM画像を示しています。 -CNFはそれぞれサポートします。 PtRu触媒は、F0.1とD18の両方でナノファイバーの表面に均一に分布していました。図11cは、D18 PtRu / TiO 2 のXRDパターンを示しています。 -CNF、表4は、FESEMから取得したナノファイバーの直径、およびXRDから取得したサンプル内の粒子の結晶子サイズのデータを示しています。表4は、触媒を添加したFシリーズサンプル(F0.1、F0.5、およびF0.9)にTiO 2 があることを示しています。 (アナターゼ)結晶子サイズは約20〜22nmです。ナノファイバーの直径の変化は、TiO 2 の結晶子サイズにほとんど影響を与えません。 、カーボンの結晶子サイズは、ナノファイバーの直径がF0.1の15.9nmからF0.9の25.8nmに増加するにつれて変化します。 Ptの結晶子サイズもまた、炭素結晶子サイズとともに増加する傾向がある。 F0.1、F0.5、およびF0.9でサポートされているPtの結晶子サイズは、それぞれ5.67、8.04、および9.75nmです。 Pt結晶子サイズの変化は、ナノファイバーの表面特性によるものです。表4は、DシリーズサンプルでサポートされているPtRuの結晶子サイズも示しています。ナノファイバーの直径は、D14からD16、D18へと値が減少します。 Fシリーズのサンプルとは対照的に、TiO 2 の結晶子サイズ Dシリーズのサンプルの(アナターゼ)は、ナノファイバーの直径が小さくなるにつれて減少します。 TiO 2 結晶子サイズは、D14、D16、およびD18でそれぞれ23.40、21.50、および18.60nmです。カーボンとPtの結晶子サイズも、ナノファイバーの直径が小さくなると小さくなります。炭素結晶子のサイズは、D14の17.3nmからD18の14.4nmに減少しますが、D14、D16、およびD18でサポートされるPt結晶子のサイズは、それぞれ5.44、5.67、および4.64nmです。これらのデータから、TiO 2 の結晶子サイズの変化 ナノファイバー中の炭素は、ナノファイバーの表面特性に変化をもたらし、ナノファイバーの表面に堆積したPt粒子の結晶子サイズに変化をもたらします。

TiO 2 に堆積したPtRuの画像 -CNF a PtRu / TiO 2 のTEM画像 -F0.1のCNF、 b PtRu / TiO 2 のTEM画像 -D18のCNF、および c PtRu / TiO 2 のXRDパターン -D18のCNF

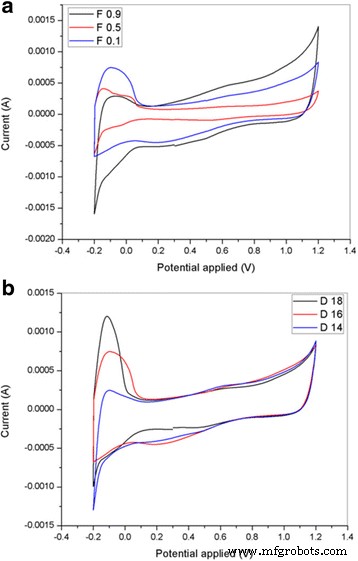

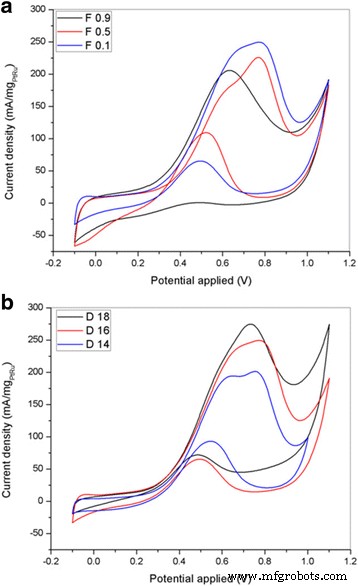

図12は、PtRu / TiO 2 のCVプロファイルを示しています。 -0.5 M H 2 の異なる触媒担体を使用したCNF電極触媒 SO 4 解決。 F0.1、F0.5、およびF0.9のCV曲線を図12aに示し、D14、D16、およびD18を図12bに示します。 Ptによる水素の吸脱着は、Ag / AgClに対して-0.2〜0.1V付近で発生します。このプロファイルのすべての電極触媒の質量負荷は、0.57 mgcm -2 と同じです。 。 PtRu / TiO 2 -D18でサポートされているCNFは、他のDシリーズサンプルと比較して水素吸着の急な電流ピークを示しますが、F0.1はFシリーズサンプルと比較して急なピークを示します。ピークは、PtRu / TiO 2 の活性表面積を示しています -CNF電極触媒とECSAは、次の式から計算できます。ECSA= Q /(Γ 。 W Pt )。ここで、Qは水素吸着面積の積分であり、ΓはPt上のプロトン単分子層を還元するために必要な電荷の定数です(2.1 Cm Pt −2 )、および W Pt Ptの質量負荷です。表5は、すべての触媒サンプルのECSAをm 2 の単位で示しています。 g -1 PtRuの質量に応じた質量負荷で。表5から、F0.1、F0.5、およびF0.9でサポートされているPtRuのECSAは、131.29、65.05、および25.03 m 2 です。 g -1 、 それぞれ。 ECSA値は、触媒サンプルのPt結晶子サイズが大きくなるにつれて減少します。 D14、D16、およびD18に担持された触媒のECSA値は、21.48、131.29、および226.75 m 2 です。 g -1 、 それぞれ。前に示したように、DシリーズサンプルのPt結晶子サイズの値はD14からD18に減少するため、ECSAはPt結晶子サイズに応じて増加します。より小さなサイズの粒子は、触媒の活性表面積の増加につながる。全体として、エレクトロスピニングパラメータは、ナノファイバーの直径と表面特性(表面形態)に大きな影響を与えることを明確に示しています。

PtRu / TiO 2 のサイクリックボルタンメトリープロファイル - a を使用したCNF 異なる流量、F0.1、F0.5、F0.9、および b 0.5 M H 2 の異なるDTC、D14、D16、およびD18 SO 4 50 mVs -1 のスキャンレートでのソリューション

さまざまなFおよびDシリーズナノファイバーでサポートされているPtRuの電極触媒性能を表5および図13に示し、プロットします。CV曲線は、2Mメタノールおよび0.5M H 2 で測定されました。 SO 4 N 2 で飽和した溶液 室温でガス。すべての電極触媒の質量負荷は同じで、0.57 mgcm -2 です。 。図13は、Ag / AgClに対して-0.1〜1.1Vの電位範囲にわたる複数のCV曲線を示しています。図13aは、FシリーズナノファイバーサンプルでサポートされているPtRuのCVグラフを示しています。ナノファイバーの直径がサンプルF0.9からF0.1に減少すると、MORの電流密度が増加し、MORの酸化ピークと開始電位が正の値にシフトします。一方、Dシリーズのナノファイバーサンプルでは、D14、D16、およびD18に担持された触媒の酸化ピーク電位はそれぞれ0.754、0.771、および0.732 V(vs。Ag / AgCl)です。 Dシリーズのサンプルでは酸化ピーク電位にパターンはなく、開始電位は各サンプルでほぼ同じで、0.36V対Ag / AgClです。ただし、MORの酸化ピーク電位でのピーク電流密度は、D14、D16、およびD18の触媒担体に従って増加します。 D14、D16、およびD18のピーク電流密度は201.45、249.58 、です。 および274.72mAmg -1 PtRu 、 それぞれ。 FESEM分析とECSA値から、電流密度の増加が直径のパターンと一致していることがはっきりとわかります。これは、直径サイズが小さいほど表面積が大きくなり、電極触媒表面の活性部位の数が増えることを示しています。複合電極触媒のより高いピーク電流は、支持材料(TiO 2 -CNF)、構造の変更と材料の組み合わせが、金属と支持体の相互作用にプラスの効果をもたらすのに非常に効果的である可能性があります[5、24]。

PtRu / TiO 2 のサイクリックボルタモグラム -異なる a のCNF 流量と b 2Mメタノールおよび0.5M H 2 中の触媒担体のDTC SO 4 スキャンレート50mVs -1

CV曲線の逆スキャンでは、Ag / AgClに対して約0.49〜0.55Vの電位で小さな酸化ピークが示されています。この2番目の酸化ピークは、フォワードスキャンで酸化された炭素質種の除去が不完全だったために現れました[25]。ただし、フォワード間の比率(I f )および反転(I b )PtRu / TiO 2 の酸化ピーク -CNF(D18)は3.8を超えました。これは、電極触媒が炭素質種に対して高い耐性を持ち、触媒中毒の可能性を減らすことを意味します。この結果は、金属酸化物とカーボンナノファイバーの組み合わせが、燃料電池アプリケーションでの使用に適している可能性があることを示しています。

結論

TiO 2 -CNFナノファイバーは、主要な技術であるエレクトロスピニングやその他のいくつかの方法で製造できます。ナノファイバーは、エレクトロスピニングプロセスパラメーターとして調べられた流量とDTCの影響を受け、パラメーターごとに3つの異なるサンプルがあり、F0.1、F0.5、F0.9、D14、D16、およびD18で示されます。結果は、TiO 2 -CNF(D18)サンプルは、136.73±39.56nmの最小平均直径を生成しました。 TiO 2 -CNFをPtRuと混合して複合触媒を形成し、そのCV性能を調べた。 PtRu / TiO 2 の電流密度 -CNF(D18)サンプルはPtRu / TiO 2 の1.4倍です。 -CNF(D14)、PtRu / TiO 2 のECSA -CNF(D18)は、他のサンプルの10倍です。したがって、流量とDTCは、ナノファイバーの直径、形態、および性能に大きく影響します。ナノファイバーの性能は、ナノファイバーの直径が小さくなるにつれて向上しました。これは、複合ナノファイバー触媒がDMFCの今後のアノード触媒になる能力を示しています。

ナノマテリアル

- 人工分子の製造方法が最優秀ポスター賞を受賞

- スーパーキャパシター用途向けのグラフェンおよびポリマー複合材料:レビュー

- ポロシメトリー特性評価によるニートおよび複合カーボンナノチューブ材料の設計

- グリセロール燃料電池の電気酸化用の新しい陽極PdAu / VGCNF触媒の性能の向上

- 生物医学的応用のための球形の共役金-ザルガイ殻由来炭酸カルシウムナノ粒子の製造、特性評価および細胞毒性

- 高性能リチウム硫黄電池用のポリアニリン被覆活性炭エアロゲル/硫黄複合材料

- ポリオール媒介プロセスによるZnOナノクリップの製造と特性評価

- 直接メタノール燃料電池用の新しい陽極触媒のサポート:特性評価と単一セル性能

- 陽極酸化チタンナノチューブアレイにCeO2ナノ粒子をロードするための簡単な方法

- 直接メタノール燃料電池用途向けのさまざまな炭素担体および導電性ポリマー上の白金ベースの触媒:レビュー

- パッシブ直接グリセロール燃料電池におけるナノ構造Pdベースの電極触媒および膜電極接合体の挙動