Cu / Ti3SiC2 / Cナノコンポジットの微細構造と機械的性質に及ぼすグラフェンとMWCNTの相乗効果

要約

多層カーボンナノチューブ(MWCNT)とグラフェンは、その独自の構造と性能により、新しい補強材として採用されています。ただし、MWCNTまたはグラフェン強化銅マトリックス複合材料は、金属マトリックスへの強化分散、金属マトリックスへの湿潤性、および複合材料の界面のために、理想的な値に追いつくことができませんでした。一次元MWCNTと二次元グラフェンの優れた特性を利用して、補完的な性能と構造が構築され、MWCNTとグラフェンの間にCuマトリックスへの高い接触面積が作成されます。メカニカルアロイング、熱間プレス、および熱間静水圧プレス技術を使用して、Cuマトリックス自己潤滑性ナノコンポジットを製造します。 Cu / Ti 3 の機械的特性と微細構造に及ぼすMWCNTとグラフェンの影響 SiC 2 / Cナノコンポジットが研究されています。 Cu / Ti 3 の破壊と強化のメカニズム SiC 2 / Cナノコンポジットは、Cu / Ti 3 の構造と組成に基づいて調査されます。 SiC 2 界面の形成と機能を備えた/ Cナノコンポジット。

背景

銅-グラファイト複合材料は、優れた電気伝導率、高い熱伝導率、優れた耐摩耗性、およびその他の特性を備えています。その点で、それは銅とグラファイトの利点のブレンドであるため、航空宇宙、電子機器、自動車用途、およびその他の分野でますます使用されています[1、2]。 Ti 3 SiC 2 熱伝導性、高電気伝導性、金属と同様の加工のしやすさ、耐酸化性、軽量性、耐高温性などの利点があり、複数の用途に有用な材料です[3、4]。銅黒鉛合金の自己潤滑性と導電性に影響を与えることなく、Ti 3 SiC 2 銅-グラファイト複合材料の強度、硬度、および耐摩耗性を向上させることができます[5]。 Cu / Ti 3 SiC 2 / C複合材料は、銅-グラファイト複合材料とTi 3 の利点を組み合わせた新しい有望な材料システムです。 SiC 2 、しかし、これらの材料の機械的特性、耐摩耗性、およびその他の性能パラメータは、特定の条件下では不十分なままです[6]。

均一に分散したナノスケールの強化粒子を金属マトリックスに導入すると、金属マトリックス複合材料が得られ、機械的特性、電気伝導率、熱伝導率、耐摩耗性、耐食性、高温および耐酸化性が向上します[7]。一次元多層カーボンナノチューブ(MWCNT)と二次元グラフェンは、その独特の構造と性能により複合強化に魅力的な材料であり[8,9,10]、グラファイトの代わりに金属マトリックス複合材料を調製するために使用されています[8,9,10]。 11,12,13]。それにもかかわらず、MWCNTまたはグラフェンから作られた銅マトリックス複合材料の性能は依然として不十分です。これらの材料の性能を制限する多くの要因があります:金属マトリックス中の強化材の分散、金属マトリックスへの湿潤性、および金属マトリックスの界面。

弱いファンデルワールス相互作用によって結合された新しいヘテロ構造への2次元材料の統合の可能性は、グラフェンを他の構造と組み合わせる可能性を検討する前向きな分析によって実証されました[14、15]。アプローチが実証されています[16]。 MWCNTとグラフェンによる相乗的強化に関するほとんどの研究は、相乗的強化メカニズムによって連続的な相互接続ネットワークを実現できるポリマーマトリックス複合材料に焦点を当てています[17、18、19]。ただし、MWCNTとグラフェンによる金属マトリックス複合材料の強化にはまだいくつかの困難があります。一次元MWCNTと二次元グラフェンを使用して三次元編組複合材料の特性を実現することには課題があり、相乗的な協調的かつマルチスケールの補強を生み出すことができます[20、21、22]。この作品では、Cu / Ti 3 SiC 2 MWCNTとグラフェンの両方を含む/ C複合材料は、メカニカルアロイング、真空ホットプレス(VHP)、および熱間静水圧プレス(HIP)技術によって調製されました。 MWCNTとグラフェンの表面改質は、それらの分散を改善するために実施されました。調製したCu / Ti 3 の微細構造と機械的性質 SiC 2 / C複合材料を測定して、補強効果を評価しました。実験結果に基づいて、Cu / Ti 3 の強化と破壊のメカニズム SiC 2 / Cコンポジットについて説明します。

メソッド/実験

一次元カーボンナノチューブと二次元グラフェンの優れた特性を利用して、相乗的に強化されたナノ構造が設計され、Cu / Ti 3 が調製されました。 SiC 2 多相相乗的に強化するプロセスによる/ Cナノコンポジット。メカニカルアロイング、ホットプレス、およびHIP技術を使用して、Cu / Ti 3 を製造しました。 SiC 2 / Cナノコンポジットは高温と高圧の両方で使用されます。 MWCNT、グラフェンナノプレートレット(GNP)、電解銅粉末グラファイト粉末、およびTi 3 の原料粉末の特性 SiC 2 この実験で使用した粉末を表1に示します。MWCNTとグラフェンの分散は超音波振動によって支援されました。プラズマおよび化学処理の表面改質は、Ar-NH 3 を使用して実行されました。 血漿および0.02μg/ mlルチンまたは10μg/ ml没食子酸溶液[23、24]。ナノコンポジットの組成設計の詳細を表2に示します。材料を高エネルギーボールミルと瑪瑙ボールミルで混合し、分散媒体としてtert-ブチルアルコールを使用して、ナノコンポジット粉末を10:1の質量比で処理しました。混合粉末を硬化プロセス(真空ホットプレス:950°C×20MPa×2h、熱間静水圧プレス:900°C×100MPa×2h)に従って焼結し、Cuマトリックスナノコンポジットを得た[25]。ナノコンポジット材料の相対密度は、アルキメデスの法則に基づいた液体排水による密度測定によって分析されました(表3)。 Cu / Ti 3 の微細構造 SiC 2 / Cナノコンポジットは、光学顕微鏡(OM、AxioCam MRC5)、X線回折(XRD、X'Pert Pro-MPD)分析、エネルギー分散型Xを備えた走査型電子顕微鏡(SEM、JEOL JSM-7001F、15 kV)によって特徴づけられました。 -線分光計(EDS)、および透過型電子顕微鏡(TEM、FEI Tecnai F20ST、200 kV)。硬度測定は、ビッカース硬度(HV、HXD-1000TM)テスターを使用して決定されました。 Cu / Ti 3 の引張、圧縮、せん断試験 SiC 2 / Cナノコンポジットは、マイクロコンピューター制御の電子ユニバーサル試験機(WDW-3100)を使用して、0.5 mm / minの負荷速度で実行されました。調製したCuマトリックスナノコンポジットの特性と微細構造に対するMWCNTとGNPの影響を測定しました。

<図> <図> <図>結果と考察

粉末の微細構造と相の識別

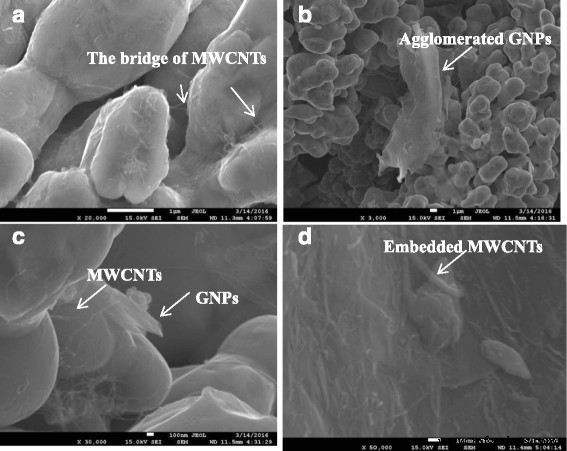

メカニカルアロイングは、高エネルギーボールミルを使用した複合粉末の繰り返し変形、冷間溶接、破砕などの一連の物理的および化学的プロセスを伴う技術です。粉末はミクロンサイズまたはナノサイズにさえ粉砕されます。それらはよく混合されて複合粉末を生成します。このフライス盤は、メカニカルアロイングによって銅マトリックス中のGNP / MWCNTの均一な分散を改善し、ミニチュア鍛造によって望ましい界面結合を実現し、結果として得られる材料の機械的特性を改善することが期待されます。 Cu、Ti 3 のSEM画像 SiC 2 、C、MWCNT、およびボールミル粉砕後のGNP粉末を図1に示します。大きい粒子はCuであり、Cu粒子間に均一に分散している小さい粒子はTi 3 です。 SiC 2 C.より高い倍率では、図1の矢印で示されるように、MWCNTの架橋状態およびGNP粉末の埋め込み状態が、Cu粒子の周辺表面に分散された。冷間溶接により、銅マトリックスをGNP / MWCNTに適切に結合させることができます。特定の透明性と曲がりくねった線形MWCNTを備えたGNPは、銅粒子凝集体の表面または内部に分布していました。図1aに示すように、ほとんどのMWCNTは無秩序であり、銅粒子の表面に分布しています。 MWCNTは、インレイに示され、矢印で示されているように、銅粒子の凝集体の間にブリッジを形成しました。これは、ボールミル粉砕プロセスが強化MWCNTとマトリックス間の界面結合を促進することを示しています[26]。図1bに示すように、凝集したGNPは銅マトリックスの表面に分布していました。矢印で示すように、凝集はGNPで発生します。 GNPの固有の非常に大きな比表面積とファンデルワールス力の存在は、凝集に対する感受性を高め、分散の均一性を低下させ、界面結合を低下させました。図1cでは、矢印で示すように、ボールミル粉砕、衝突、およびボールミル粉砕中の複合粉末粒子とGNP間の摩擦の機械的作用により、小さなサイズのGNPがマトリックスに埋め込まれ、界面結合強度が向上します。それにもかかわらず、GNPには多くのしわが発生するため、GNPとマトリックス間の有効接触面積が減少します。図1dでは、矢印で示されているように、MWCNTがCuマトリックスに埋め込まれ、Cu粒子の表面に無秩序に分布しています。一般に、ボールミル混合プロセスは効率的であり、銅マトリックス粒子へのいくつかのGNP / MWCNTの効果的なインレイをもたらします。それにもかかわらず、GNP / MWCNTの凝集は依然として非常に深刻です。

Cu、Ti 3 の原材料のSEM画像 SiC 2 、C、MWCNT、およびボールミル粉砕後のグラフェン粉末、低倍率で撮影( b )および高倍率( a 、 c 、 d )。 a – c 0.5 wt%のグラフェンと0.5 wt%のMWCNTを含むナノコンポジット。 d 0.8 wt%のグラフェンと0.2 wt%のMWCNTを含むナノコンポジット

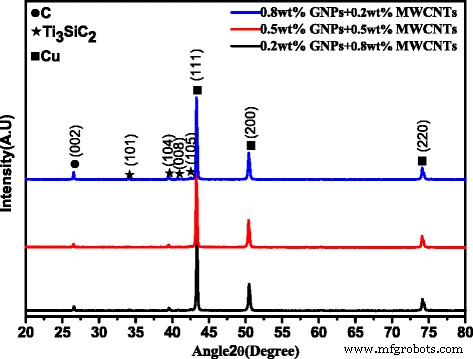

Cu、Ti 3 を含む原材料のXRD結果 SiC 2 ボールミル粉砕後の、C、MWCNT、およびGNPを図2に示します。結果は、原材料からメカニカルアロイングプロセスへの新しい相同定の変化を示しています。 Cu、Ti 3 SiC 2 、およびグラファイトが図2に示すように検出されました。これは、メカニカルアロイングプロセス中に相の識別が行われなかったことを示しています。 CuOまたはCu 2 の回折ピークは観察されませんでした O、銅粉末が酸化されていないことを示し、Ti 3 では分解反応が起こらなかった SiC 2 、化学反応は発生しませんでした。

ボールミル粉砕後の原材料のXRDパターン。 0.8 wt%のグラフェンと0.2 wt%のMWCNTを含むナノコンポジット、0.5 wt%のグラフェンと0.5 wt%のMWCNTを含むナノコンポジット、0.2 wt%のグラフェンと0.8 wt%のMWCNTを含むナノコンポジット

ナノコンポジット相と微細構造の同定

0.2 wt%のグラフェンと0.8 wt%のMWCNTで調製されたナノコンポジットのコンパクトさは、0.5 wt%のグラフェンと0.5 wt%のMWCNTで調製されたナノコンポジットのコンパクトさに近似しています。ただし、組成が0.8 wt%のグラフェンと0.2 wt%のMWCNTの場合、コンパクトさは96.43%に低下しました。上記のように、GNPの含有量の増加に伴い、強化相の凝集は増加傾向を示し、したがって粒子を微細化する効果を弱め、焼結と結合、焼結ネックの形成と成長、およびCu粒子間のギャップの閉鎖を妨げます。このように、GNPはCu原子間の拡散と移動に影響を与え、多孔性を高めることができます。したがって、焼結ナノコンポジットの緻密性は、GNPの増加とともに低下しました。実験では、0.2 wt%のグラフェンと0.8 wt%のMWCNTで作成されたナノコンポジットのコンパクトさは、0.5 wt%のグラフェンと0.5 wt%のMWCNTで作成されたナノコンポジットのコンパクトさよりも小さかったが、この違いはごくわずかである。その結果、GNP / MWCNTの相乗的強化により、強化材の凝集が増加し、結晶粒微細化効果が減少し、Cu粒子の焼結、焼結ネックの形成と成長、およびギャップ閉鎖プロセスが妨げられました。全体として、GNP / MWCNTは、マトリックスと強化材の間のCu原子の拡散に影響を与え、界面結合を減らし、ナノコンポジットの多孔性を高めました。

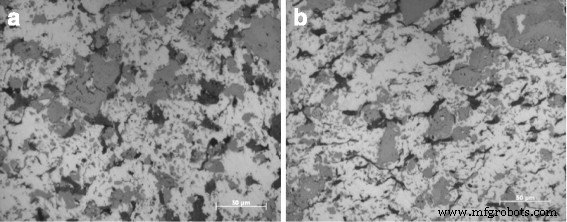

図3に示されている金属組織の微細構造情報では、白い構造はCuマトリックスであり、灰色の構造はTi 3 です。 SiC 2 、黒い部分はCまたは穴です。 Cu相は基本的に接続されてマトリックスを形成します。これは、Ti 3 に分布する不連続なネットワークのような構造です。 SiC 2 またはTiC。しかし、グラファイトは完全に分離された方法で分布しているため、ほとんどのグラファイトはCuマトリックス内に小さく、虫のような形状または不規則な綿状の形状で均一に分布し、焼結ナノコンポジットの減摩潤滑特性が向上します。ナノコンポジットの焼結中、Cu粒子はTi 3 と相互作用しません SiC 2 とグラファイト粉末。半溶融したCu粒子は、互いに接触した後、銅マトリックスに焼結されて、焼結ネックの形成と成長、および閉じた細孔の形成を可能にする結合表面を形成します。元の機械的結合は、原子間冶金結合に変わります。グラファイトまたは凝集したGNPおよびMWCNTは、閉じた細孔に保持され、金属組織の微細構造に明らかな黒い領域を形成します。 Ti 3 SiC 2 粉末はまた、Cu粒子との焼結プロセスにかけられ、灰色のTi 3 を形成します。 SiC 2 金属組織の微細構造の領域。同様の焼結ナノコンポジットのXRD分析に関する調査報告によると、違いは次のとおりです。Ti 3 SiC 2 950°Cの焼結温度でSiとTiCに分解されます[27]。 Si原子と銅マトリックスが反応してCu 9 を生成します Si、CuマトリックスとTi 3 間の界面結合を増加させます SiC 2 [27]。

さまざまな方向に0.8wt%のグラフェンと0.2 wt%のMWCNTを含む焼結ナノコンポジットの金属組織学的結果( a 圧力に平行で b は圧力に垂直です)

ナノコンポジットの冶金学的相は、ホットプレス方向に対して縦方向と横方向に図3に示されています。ホットプレス方向に垂直および平行な冶金相の微細構造には大きな違いがあります。ホットプレス方向に垂直な黒色領域のグラファイトは綿状の形状を示し、ホットプレス方向に平行な黒色領域のグラファイトはより細い形状を示します。この違いの理由は次のとおりです。ホットプレス焼結プロセスはシングルアクションプレスです。円筒形のグラファイトダイ内の複合粉末に垂直方向の圧力が加えられます。グラファイトは本質的にふわふわであるため、ホットプレス方向に垂直なグラファイトとホットプレス方向に平行なグラファイトの間には、大きな形態学的な違いがあります。複合グリーンボディに加えられる圧力は、ホットプレス焼結ステップ後のアイソスタティックプレス中にすべての方向で等しいため、これらの違いはアイソスタティックプレス後も維持されます。したがって、ホットプレス焼結中に形成された形態の違いは残ります。

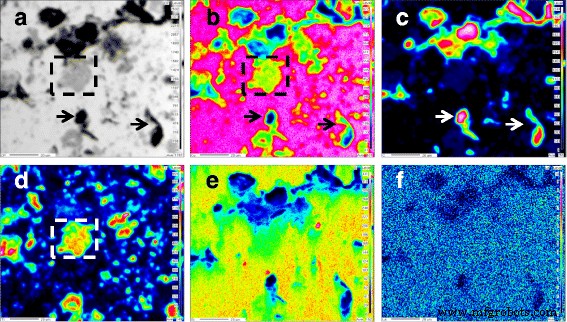

製品をさらに特定するために、ナノコンポジットの微細構造を元素マッピングのためにEPMAで分析しました。図4aに示すように、後方散乱(BS)画像は、より高いコントラストのCu粒子と、Ti 3 を示しています。 SiC 2 とCは、より暗いコントラストでCu粒子の間に位置していました。図4bに示す焼結ナノコンポジット中のCuの分布に基づくと、赤い領域はCuを表しており、材料の大部分を占めています。図4cの赤い輝点はC元素を表しています。ナノカーボンで凝集が起こっていると推測できます。図4dのTiの分布の観察に基づくと、マトリックス全体に分布する黄色の不規則な輝点はTiであり、図4aの灰色の相に対応します。同様に、図4eの緑色の明るいスポットは、焼結ナノコンポジット中のSiの分布を表しています。この観察に基づいて、Siは均一に分布しています。 Laも焼結ナノコンポジットに分散しており、図4fの赤い輝点はLaを表しています。Laは焼結ナノコンポジットの緻密性を高めるために添加されています。焼結ナノコンポジットで観察された均一な分散は、調製された材料の結果として得られる特性にとって非常に重要です。

0.2 wt%のグラフェンと0.8 wt%のMWCNTを含む焼結ナノコンポジットのEPMA分析。 a BS画像、 b Cuマップ、 c Cマップ、 d Tiマップ、 e Siマップ、および f ラマップ

Ti 3 の薄い灰色の斑点 SiC 2 観察され、図4aの点線のボックスに示され、CuとTiは図4b、dの点線のボックスに存在します。図4bの点線のボックス内で、色はマトリックスから明るいスポットの中心に向かって明るい赤から緑に変化し、Cuの濃度が徐々に減少していることを示しています。図4cの点線のボックス内で、Tiの色が内部のオレンジ色から外部の緑色に変わります。 Ti 3 の濃度が推測できます SiC 2 徐々に減少しています。これらの結果は、Cu相とTi 3 SiC 2 相は密接に結合しており、CuとTi 3 SiC 2 濡れ性が高い[27]。

図4a-cの矢印で示された領域の観察と比較に基づいて、黒いオタマジャクシのような物質は主にCを構成していると推測できます。図4cに示すように、Cの中心は真っ赤です。 Cの濃度が高いことを示しています。真っ赤な斑点の周りの緑の円は、Cの濃度が輝点の中心から外側に向かって徐々に減少していることを示しています。図4bの矢印で示されているように、色は明るい赤から緑に変化し、最終的な色は濃い青になり、マトリックスから明るいスポットの中心に移動します。色の変化は、Cuの濃度が徐々に減少していることを示しています。 2つの元素のこのような段階的な変化プロセスは、CとCuの相互拡散を検証し、C強化相とCuマトリックス間の密接な結合を示唆しています。赤い点線のボックス内のCuの含有量は高く安定しており、対応するCの含有量は低いが安定しており、少量のCがCuに拡散していることを示しています。実験の条件下では、CuとCは反応して新しい物質を生成しません。これらの結果は、Cが部分的にCuに拡散し、CuとCの形態がよく結合していることを示唆しています。

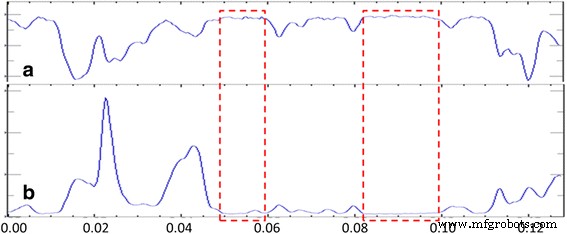

図5は、0.2 wt%のグラフェンと0.8 wt%のMWCNTで調製されたナノコンポジットのランダムな位置での線形スキャンの結果を示しています。図5aはCu元素の線分布を示し、図5bはC元素の線分布を示しています。赤い点線のボックスではCu元素の含有量が高く、安定しています。対応するC元素の含有量は低く、安定しています。これは、少なくとも部分的には、少量のCがCuに拡散することを説明するのに役立つ可能性があります。これは、この実験条件ではCuとCが反応して新しい相を生成しないためです。したがって、炭素原子は銅原子に拡散する可能性があるため、CuとCの領域は適切に組み合わされています。

0.2 wt%のグラフェンと0.8 wt%のMWCNTを使用した焼結ナノコンポジットの元素分布線スキャン。 a Cuと b C

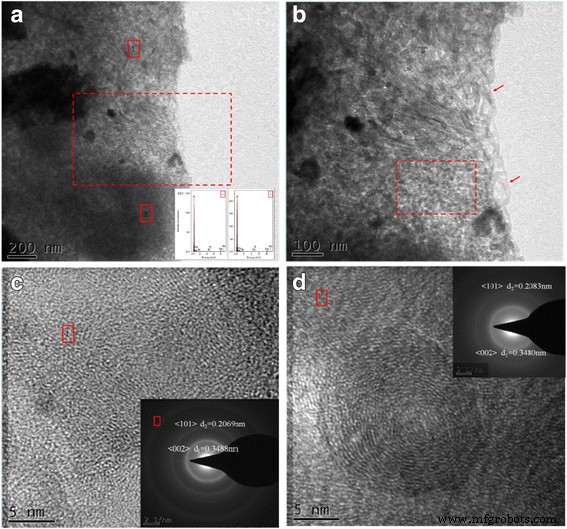

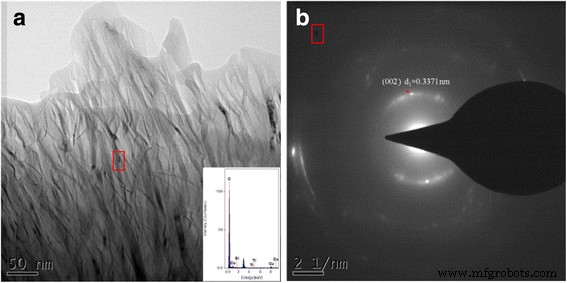

0.5 wt%のグラフェンと0.5 wt%のMWCNTを使用して調製したナノコンポジットのTEM画像を図6に示します。図6aはCuマトリックス中のナノカーボン微細構造を示すTEM画像であり、図6bは図6aの拡大TEM画像です。ここで、図6aに挿入された、その図に見られるナノカーボンの微細構造は、マークされたクロスシンボルスポット1および2から取得されたEDSスペクトルです。図6c、dは、図6aのマークされた十字記号スポット1と2。形態学的およびEDSの結果と組み合わせると、ナノカーボンは固体の棒状であり、その原子配列の配置は銅原子とは大きく異なり、よく結合します。図6c、dの回折リングは、GNPおよびMWCNTを示します。 '凝集は深刻です[28]。

a – d 0.5 wt%のグラフェンと0.5 wt%のMWCNTを含む焼結ナノコンポジットのTEM画像。 a Cu中のナノカーボン微細構造を示すTEM画像。 b 図6aの拡大TEM画像。 c 図6aのマークされたクロスシンボルスポット1から取得した高解像度TEM画像分析。 d 図6aのマークされたクロスシンボルスポット2から取得した高解像度TEM画像分析。 a に挿入 マークされたクロスシンボルスポット1および2から取得されたEDSスペクトルです

図7aは、0.5 wt%のグラフェンと0.5 wt%のMWCNTで調製された焼結ナノコンポジット中のグラフェンのTEM画像です。図7aから、グラフェンがCuマトリックスに存在していることがわかります。図7aに挿入された結果は、図7aから取得したEDSスペクトルです。グラフェンは半透明に見え、エッジはカールしており、グラフェンは依然としてほとんどが複合材料の単分子層であり、均一に分布しています。

a 0.5 wt%のグラフェンと0.5 wt%のMWCNTを含む焼結ナノコンポジットのグラフェンのTEM画像。 b 図7aの回折パターン。図7aに挿入されているのは、図7aから取得したEDSスペクトルです

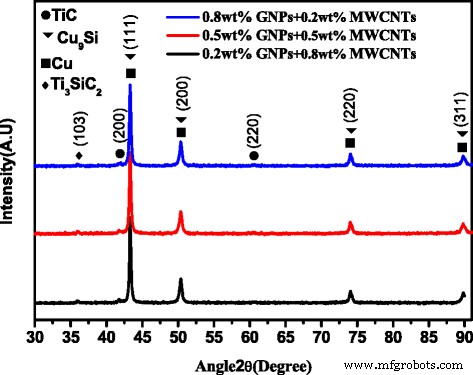

。図8は、TiCとCu 9 が含まれるナノコンポジットのXRDパターンを示しています。 Siが検出されました。これらの結果は、ナノコンポジット粉末と3種類のCu / Ti 3 の図2の結果と類似しています。 SiC 2 / C /グラフェン複合材料。 Ti 3 SiC 2 は高温で分解され、分解生成物とCuマトリックスが反応してCu 9 を生成します。 Si。高温では、Ti 3 の特殊な層間弱結合構造 SiC 2 Si原子が拘束結合を切断して遊離Siを形成しやすくすることができます。分解されたSiはCuマトリックスに入り、Cu-Si固溶体を形成します[27]。 TiCはTi 3 の分解生成物です SiC 2 Si原子がTi 3 から分離するための焼結中 SiC 2 [27]。 TiCは融点の高い硬脆性相であるため、硬度特性が高くなっています。 Cu 9 Siも硬く脆い相です。 TiCとCu 9 の両方 Siは応力集中を引き起こす可能性があり、ナノコンポジットの性能を低下させる可能性があります。

焼結ナノコンポジットのXRDパターン:0.8 wt%グラフェンと0.2 wt%MWCNTを含むナノコンポジット、0.5 wt%グラフェンと0.5 wt%MWCNTを含むナノコンポジット、0.2 wt%グラフェンと0.8 wt%MWCNTを含むナノコンポジット

考えられる反応の熱力学的分析は、複合材料の焼結プロセス中の次の反応によって分析できます[11]:

$$ {\ mathrm {Ti}} _ 3 {\ mathrm {SiC}} _ 2 =3 {\ mathrm {Ti} \ mathrm {C}} _ {2/3} + \ mathrm {Si} $$(1)$ $ \ mathrm {C} + \ mathrm {Si} =\ mathrm {SiC} $$(2)$$ \ mathrm {SiC} +9 \ mathrm {Cu} ={\ mathrm {Cu}} _ 9 \ mathrm {Si } + \ mathrm {C} $$(3)$$ \ mathrm {Si} +9 \ mathrm {Cu} ={\ mathrm {Cu}} _ 9 \ mathrm {Si} $$(4)Ti 3 が反応するギブズの自由エネルギー(1) SiC 2 分解されるのは次のように計算できます:Δ r G m =∑ ν B Δ f G m =‐ 106.52kJ / mol <0は、反応が起こり得ることを示しています[11]。反応(2)の場合、反応のギブズの自由エネルギーは次のように計算できます。(4)−(3)=(2)、およびΔ r 反応(2)のGmは-66.99 kJ / molです。したがって、反応(4)は反応(3)よりも頻繁に発生する傾向があり、これはXRD相分析にSiC化合物が存在しないことと一致しています。

ナノコンポジット材料の機械的特性と引張破壊解析

サンプルは、複合材料の硬度が

として与えられるマイクロビッカース硬度計を使用してテストされました。 $$ \ mathrm {HV} =\ frac {0.102F} {A} =0.1891 \ frac {F} {d ^ 2} $$(5)ここで、HVはマイクロビッカース硬度、 F は負荷(gf)、 A インデントピットの表面積(mm 2 )、および d は、2つの対角線の長さ d の残りのインデントです。 =(d1 + d2)/ 2。

ナノコンポジットのマイクロビッカース硬度テストの結果が決定され、表4にリストされています。焼結ナノコンポジットのマイクロ硬度はわずかに減少する傾向を示し、組成が0.5 wt%グラフェンと0.5 wt%から変化したときの97.787から96.859に減少しました。 MWCNTから0.2wt%のグラフェンおよび0.8 wt%のMWCNT。ただし、焼結ナノコンポジットの微小硬度は9.4%大幅に低下し、GNPの含有量が0.8 wt%に増加した97.787から88.626に減少しました。全体として、GNPの含有量の増加に伴い、焼結ナノコンポジットの硬度は低下傾向を示しました。この傾向の主な原因は次のとおりです。(1)GNPの含有量が増えると、GNPの直径が大きくなるため、MWCNTよりもGNPで凝集が発生しやすくなります。最後に、GNPとMWCNTが増加するにつれて、強化段階で凝集が発生しました。したがって、凝集により、荷重を伝達する強化相の数が減少し、焼結ナノコンポジットの硬度が低下します[11、13、22]。焼結は、マトリックス間の結合を減少させ、ボイド率を増加させ、焼結ナノコンポジットのコンパクトさと硬度を減少させます[11、13、22]。 (2)GNPの含有量が増えると、対応するMWCNTの含有量は減少します。

<図>ナノコンポジットの測定された機械的特性を表4に示します。一軸圧縮試験の軟質応力係数(α)が2の場合、引張応力状態よりも柔らかく、脆性材料の機械的挙動を示すことができます。塑性状態。表4から、ナノコンポジットの圧縮強度は、GNP含有量の増加とともに減少しました。ナノコンポジットの圧縮強度の差は、0.2 wt%と0.5 wt%のGNPで調製されたナノコンポジットで2%以内でした。 0.8 wt%のGNPで調製された材料は、圧縮強度の12%の低下を示しました。同様に、ナノコンポジットの引張強度は12%低下しました。 GNPとMWCNTによって相乗的に強化されたナノコンポジットの場合、GNPとMWCNTの凝集は、GNPの量が増えると増加し、ナノコンポジット内のGNPとMWCNTの不均一な分布につながる可能性があります。圧縮焼結プロセスでは不規則なマイクロクラックの形成も増加し、銅マトリックスとの界面結合は凝集のために不十分であり、最終的にはナノコンポジットの圧縮強度と引張強度が低下しました[22]。

表4は、ナノコンポジットのせん断強度データも示しています。上に示したように、一般的な傾向は、GNP含有量が増加するにつれてせん断強度が低下するように見えます。ナノコンポジットのせん断強度の差は、GNPが0.2 wt%と0.5 wt%のナノコンポジットではわずかです(わずか3.6%まで)。ただし、0.8 wt%のGNP材料の場合、ナノコンポジットのせん断強度は20.6%低下しました。観察されたナノコンポジットのせん断強度変化の傾向は、ナノコンポジットの引張強度および圧縮強度と一致しています。これは、せん断強度が原子間または分子間相互接続力を含む材料の凝集力を反映しているため、せん断強度は銅マトリックスと強化相の間の界面結合強度の指標として使用できます。 GNPとMWCNTの凝集は、GNP含有量の増加とともに増加しました。これにより、ナノコンポジット内のGNPとMWCNTの分布が不均一になる可能性があります。同時に、グラフェンと銅マトリックスの間の大きな比表面積と薄い厚さにより、界面結合とせん断強度の伝達が可能になります[29]。これにより、せん断遅れ増強相の低下は、ナノコンポジット材料のせん断強度の低下をもたらす可能性があります。

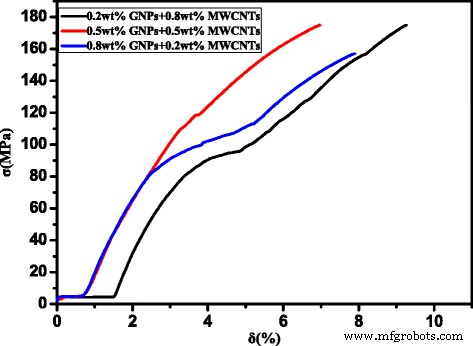

ナノコンポジットの引張変形曲線が決定され、図9に示されています。焼結ナノコンポジットの引張強度は、主に、焼結ナノコンポジットのコンパクトさ、強化相の均一な分散、および強化相とマトリックス間の界面結合に依存します(または湿潤性)。 GNPの含有量が増えると、焼結ナノコンポジットの引張強度は低下傾向を示しました。 0.2 wt%GNPまたは0.5 wt%GNPで調製された焼結ナノコンポジット間で引張強度にわずかな違いがありました。ただし、GNPの含有量が0.8 wt%に増加すると、焼結ナノコンポジットの引張強度は12%低下しました。これは、焼結ナノコンポジットのコンパクトさの変動傾向と一致しています。 GNPの含有量が増えると、強化相の凝集が増加し、焼結ナノコンポジットの不均一な分布の程度が増加するため、焼結ナノコンポジットの組織化が緩みます[30]。 GNPとMWCNTの凝集は、強度と強化の改善の効果を防ぎ、したがって、焼結ナノコンポジットの引張強度を低下させます。強化相の凝集の程度が増加すると、不規則な微小亀裂の程度も、プレス焼結プロセス中に増加します。これにより、応力集中が増加し、応力の有効支持面積が減少します。最後に、焼結ナノコンポジットの引張強度が低下します。 CuマトリックスとGNPおよびMWCNTの間は濡れていないため、界面結合は物理的および機械的結合によって支配されます。分散ははるかに優れており、低GNPおよびMWCNTでは特定の界面結合が発生します。 GNP / MWCNTの相乗作用に関するこの研究では、GNPの増加に伴い、強化相の凝集度が増加し、界面結合が弱くなったため、強化相が荷重を伝達する能力が低下し、最終的に引張強度が低下しました。焼結ナノコンポジット[22]。

焼結ナノコンポジットの引張変形曲線:0.8 wt%グラフェンと0.2 wt%MWCNTを含むナノコンポジット、0.5 wt%グラフェンと0.5 wt%MWCNTを含むナノコンポジット、0.2 wt%グラフェンと0.8 wt%MWCNTを含むナノコンポジット

要約すると、多相強化の協調的強化効果は、単一のMWCNT強化効果よりも、またはCu / Ti 3 の機械的特性に対するGNP / MWCNT相乗作用なしで有意に高かった。 SiC 2 / C、Cu / Ti 3 SiC 2 / C / MWCNT、およびCu / Ti 3 SiC 2 MWCNTとグラフェンで強化された/ Cナノコンポジット。これらの強化効果には、結晶粒微細化強化、荷重伝達強化、オロワンメカニズム強化、およびGNPの大規模界面強化が含まれます。

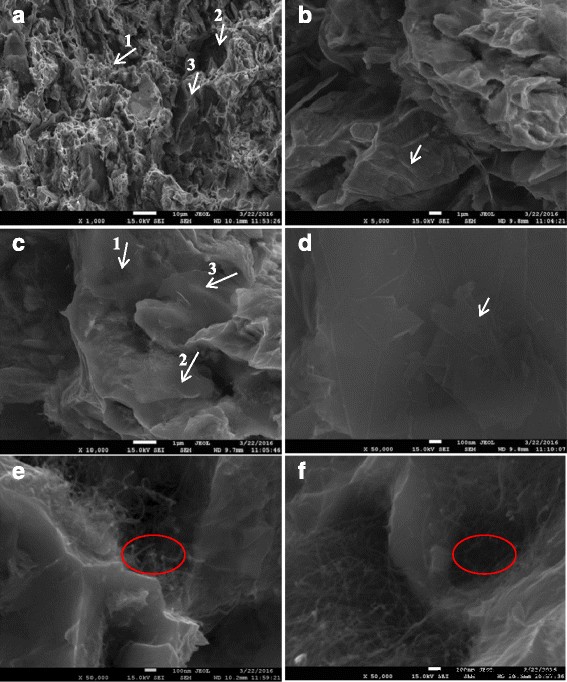

図10は、ナノコンポジットの引張破壊顕微鏡プロセスのSEM分析を示しています。図1と図2に示すように。図10a、bに示されるように、ナノコンポジットの破面は、典型的なディンプルおよび劈開破壊パターンを示す。同時に、GNP、MWCNT、およびCuマトリックス間の非濡れ現象、または焼結プロセスの欠陥により、矢印2および3に示すように、亀裂または穴が明らかになりました。これは、GNPが存在しないことと一致しています。 MWCNT、およびTEM分析におけるCuマトリックス。応力集中はナノコンポジットの亀裂または穴で発生し、マイクロ亀裂はこれらの領域で開始して、伝播して破壊につながる可能性のある亀裂または穴を形成する可能性があります。グラフェン自体は大きな比表面積を持っており、Cuマトリックスとの接触面積を増やして界面結合を促進しますが、凝集しやすくします[13]。図10cでは、矢印2と3で示されているように、引張試験中にグラフェンシートが引き出されています。2つの矢印は、グラフェンとCuマトリックス間の界面結合を示しています。グラフェンの凝集は亀裂の形成につながるため、凝集したグラフェン原子は矢印2で隣接するマイクロクラックから引き出されます。グラフェンとCuマトリックスの間の界面結合が良好であるため、グラフェンはCuマトリックスに埋め込まれています。ただし、凝集したグラフェンシートは図10dに示されているため、マトリックスへのロード中に効果的に転送されません。引張応力下では、凝集物は微小亀裂を形成し、連続して亀裂に伸びたり、二次亀裂を形成したりする可能性があります[13、22、30]。さらに、図10dの矢印で示されているように、グラフェンのユニークな折り畳み構造を見ることができます。グラフェン原子は、最初に平坦化され、次に応力を受けると破裂し、特定の強化-強化効果をもたらします。図10eに示すように、MWCNTはCuマトリックスに埋め込まれており、MWCNTの優れた荷重伝達能力とナノコンポジットの引張強度の向上を説明しています[11]。それにもかかわらず、図10e、fに示すように、MWCNTの無秩序な凝集が観察され、凝集領域にミクロポアまたはマイクロクラックが形成され、ナノコンポジットの強度が低下します。

a − f 0.5 wt%のグラフェンと0.5 wt%のMWCNTを含む焼結ナノコンポジットの破壊のSEM画像

結論

Cu / Ti 3 の微細構造的および機械的評価に基づいて、以下の結論を導き出すことができます。 SiC 2 MWCNTとグラフェンで強化された/ Cナノコンポジット。

- 1。

粉末冶金技術(真空ホットプレスおよびホットアイソスタティックプレス)は、Cu / Ti 3 の合成にうまく適用できます。 SiC 2 MWCNTとグラフェンで強化された/ Cナノコンポジット。

- 2。

焼結ナノコンポジットの相乗効果は、主に、焼結ナノコンポジットのコンパクトさ、強化相の均一な分散、および強化相とマトリックス間の界面結合に依存します。

- 3。

Cu / Ti 3 の最適値 SiC 2 / Cナノコンポジットは、0.8 wt%のMWCNTと0.2 wt%のグラフェンで強化されました。 GNPとCNTを相乗的に強化されたマトリックスとして使用すると、GNPの含有量が増えると、強化の凝集が結果として得られる材料の強化と破壊のメカニズムにますます影響を及ぼします。

- 4。

Cu / Ti 3 の強化された特性 SiC 2 MWCNTとグラフェンで強化された/ Cナノコンポジットには、結晶粒微細化強化、荷重伝達強化、オロワンメカニズム強化、GNPの大規模界面強化が含まれます。

略語

- EDS:

-

エネルギー分散型X線分光計

- ヒップ:

-

熱間静水圧プレス

- MWCNT:

-

多層カーボンナノチューブ

- OM:

-

光学顕微鏡

- SEM:

-

走査型電子顕微鏡

- TEM:

-

透過型電子顕微鏡

- VHP:

-

真空ホットプレス

- XRD:

-

X線回折

ナノマテリアル

- グラフェン-誘電体プラズモン導波路におけるモードと分散特性の二重非線形性制御

- チタン酸塩ナノチューブで装飾された酸化グラフェンナノコンポジット:調製、難燃性、および光分解

- PMMAマトリックス中のP3HT鎖の光物理的特性に及ぼす閉じ込めの影響

- MnХFe3−XО4スピネルの構造的および磁気的特性に及ぼす接触非平衡プラズマの影響

- グラフェン/ MnZnフェライト/ p-Siヘテロ接合の赤外線特性とテラヘルツ波変調

- フラーレン由来のナノ材料とそれらのポリマー複合材料の常磁性特性:劇的なポンピングアウト効果

- 磁性ポリ(N-イソプロピルアクリルアミド)ナノコンポジット:抗菌特性に及ぼす調製方法の影響

- スーパーキャパシター用途の電極としてのグラフェン/ WO3およびグラフェン/ CeOx構造の評価

- 希土類に豊富なRE-Fe-B磁石の保磁力の向上に向けたDy2O3とCaの共ドーパントの相乗効果

- グラフェン/ Ag3PO4量子ドット複合材料の簡単なワンステップソノケミカル合成と光触媒特性

- エンジニアリング材料の特性:一般的、物理的および機械的