CA / TPUヘリカルナノファイバーの製造とそのメカニズム分析

要約

らせん状ナノファイバーの製造における酢酸セルロース(CA)/熱可塑性ポリウレタン(TPU)のメカニズムを調査するために、一連の実験を行って最適な紡糸条件を見つけました。実験結果は、CA(14 wt%、DMAc /アセトン、1/2体積比)/ TPU2(18 wt%、DMAc /アセトン、3/1体積比)システムが、共エレクトロスピニングを介してヘリカルナノファイバーを効果的に製造できることを示しています。ポリマー構造によって引き起こされるポリマー成分と、溶液特性、水素結合、2つの溶液の混和性挙動などの固有の特性との間の界面相互作用に焦点を当てます。示差走査熱量測定(DSC)とフーリエ変換赤外分光法(FTIR)を使用して、ポリマーシステムの2つの相間の界面相互作用を調査します。分析結果は、CA / TPUシステムがらせん状ナノファイバーを効果的に生成する可能性があるという実験結果の説明を提供します。ポリマー成分間の界面相互作用に基づくこの研究は、CA / TPUらせん繊維形成のメカニズムへの洞察を提供し、らせん繊維の用途のためのより豊富な材料の選択肢を紹介します。

背景

ナノスケールセンサー、ろ過材、油吸着剤、太陽電池などの分野で幅広い用途を持つらせん構造[1、2]は、表面積対体積比が大きく、多孔性が高いため、大きな注目を集めています。 。マイクロ/ナノファイバーにらせん構造を導入すると、繊維の弾力性と柔軟性を向上させることができ、らせんのこの3次元(3D)構造により、ファイバーマットの多孔性を高めることができます[3]。らせん構造は、植物の巻きひげや上質な羊毛などの多くの自然のシステムに見られます。これらは、さまざまな収縮(または伸長)の結果と見なされ、構造の強制巻きをもたらします[4]。張ら。 [5]は、最も一般的なキラルナノアーキテクチャの形成、構造、および機能に焦点を当て、分子が階層的なキラルナノアーキテクチャを形成する方法を探求しました。このような非対称変形のメカニズムは、ファイバーの曲率を生成するためにも使用する必要があります。共エレクトロスピニングは、化学蒸着[6]、ゾルゲル[7]、熱水[8]などの他の方法と比較して、マイクロでさまざまな形態の複合繊維を生成するためのシンプルで効率的な方法です。とナノスケール。

共エレクトロスピニング技術の助けを借りて、何人かの研究者は、2つの成分の溶液から3次元のらせん状ナノファイバーを首尾よく準備しました。リンら。 [9] PANとTPUを並べて同時エレクトロスピニング配置を使用してエレクトロスピニングすることにより、ナノスケールの生体模倣羊毛繊維を取得しました。 Chen etal。 [10]は、3種類の共エレクトロスピニング紡糸口金を利用して、PUとNomexからナノスプリングを製造しました。サイドバイサイドエレクトロスピニングを使用して、張等。 [11]は、ポリ(エチレングリコールテレフタレート)(HSPET)およびポリ(エチレンプロパンジオールテレフタレート)(PTT)からのカールしたらせん状の繊維の生成を報告しました。上記の研究では、得られたらせん状のナノファイバーは、ナノスケールからマイクロスケールのらせん径を持つ3次元のバネのような構造として記述されています。著者らは、らせん状繊維の生成は、共エレクトロスピニングに関与する2つの成分がエレクトロスピニング後に異なる収縮を示すという事実に起因すると考えています。しかし、らせん繊維の形成メカニズムの詳細な分析と説明はありません。共エレクトロスピニングにおけるエラストマーと剛性ポリマーが縦方向の応力を導入し、二成分繊維のコイル形状をもたらす可能性があるという概念に基づいて、私たちの以前の研究[12]は、共エレクトロスピニングによるらせん状ナノファイバーの製造を報告しました。共エレクトロスピニングにおける3種類のポリマー組成配列を表す3つのコンポーネントシステム、Nomex / TPU、PAN / TPU、およびPS / TPUを比較し、ポリマー鎖の剛性、混和性、および水素結合の形成における役割を調査しました。らせん状繊維。 Nomex / TPUシステムが細いらせん繊維を形成できることが実験的に検証されています。ただし、Nomexは非親水性ポリマーであるため、生体組織および吸着ろ過への適用が制限されていました[13]。

したがって、この記事では、以前の研究に基づいて、CA / TPU共エレクトロスピニング条件についてさらに説明し、らせん繊維形成のメカニズムを分析します。 CA、リジッドコンポーネントとTPU、および共エレクトロスピニング技術によるエラストマーコンポーネントを使用して複合ヘリカルナノファイバーを準備します。実験部分では、CAとTPUのシングルスピニング実験をそれぞれ実施しました。さまざまなCA溶液濃度と溶媒システム(DMAcとアセトンの体積比)を適用して、細いCA繊維の処理条件を見つけました。また、TPUスピニングシステムでは、TPU1(DMAc / THF、3/1体積比)とTPU2(DMAc /アセトン、3/1体積比)の2つの溶媒システムを試しました。これにより、CA溶液との界面張力を下げることができます。次に、異なるLiCl濃度のCAと異なる溶媒システムのTPUを実行して、それぞれ共エレクトロスピニング実験を行いました。ディスカッションセクションでは、異なるポリマー構造と、2つの溶液の溶液特性、混和性、水素結合などの固有の特性によって引き起こされるCAコンポーネントとTPUコンポーネント間の界面相互作用に焦点を当てます。熱および分光技術(DSCおよびFTIRを含む)は、CA / TPUペアの相互作用挙動を研究するために利用されます。この研究は、CA / TPUヘリカルファイバー形成への洞察を提供し、ヘリカルファイバーのアプリケーションのためのより豊富な材料の選択肢を紹介します。

実験的

資料

酢酸セルロース(CA、白色粉末、 M W =100 W g / mol)はAcrosOrganicsから購入しました。熱可塑性ポリウレタン(TPU、Desmopan DP 2590A)は、Bayer MaterialsScienceから入手しました。 N 、 N -ジメチルアセトアミド(DMAc、20°Cで0.938〜0.942 g / ml、表面張力25.3ダイン/ cm、蒸気圧0.17 kPa(20°C))、アセトン(20°Cで0.788 g / ml、表面張力18.8ダイン/ cm、蒸気圧24.64 kPa(20°C))、テトラヒドロフラン(THF、20°Cで0.887〜0.889 g / ml、表面張力28.8ダイン/ cm、蒸気圧18.9 kPa(20°C))、および無水塩化リチウム(LiCl、 M w =42.39 g / mol)はすべて、中国のShanghai Chemical Reagents Co.、Ltd。から購入しました。これらの材料はすべて、さらに精製することなく使用されました。すべての実験は、約25°Cおよび40%〜50%RHで実施されました。

共エレクトロスピニング

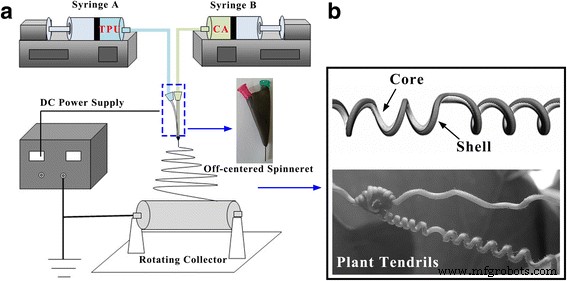

CA粉末とLiClをDMAcとアセトンの混合溶媒に溶解して、CAとLiClの濃度が異なるCA溶液を調製しました。 18 wt%の濃度のTPU溶液は、TPUペレットをTPU1と呼ばれるDMAc / THF(3/1体積比)の混合溶媒とDMAc /アセトン(3/1体積比)の混合溶媒に溶解することによって調製されました。 TPU2として。すべての溶液を周囲温度で5時間撹拌し、準備のために一晩置いておきました。図1aに示すように、共エレクトロスピニングシステムを使用して、対応するシリンジとポンプを介して、中心を外れた紡糸口金からコアとシェルのポリマー溶液を排出しました。紡糸口金と回転コレクターに、線速度14.24 cm / sの高電圧電源を供給しました。図1bは、らせん状のナノファイバーの形成メカニズムを示しています。ナノファイバーに含まれるコアコンポーネントは、植物の巻きひげのように、シェルコンポーネントよりも大きな収縮を示します。

a 偏心共エレクトロスピニングシステムの概略図。 b らせん状ナノファイバーの形成メカニズム

特性

繊維の形態

得られたコアシェル繊維の形態は、金コーティング後に走査型電子顕微鏡(SEM)(JSM-5600LV、日本)で観察されました。

DSC

ブレンドのガラス転移温度は、DSC-4000のDSCを使用して、窒素雰囲気下で温度を測定して実施しました。最初のスキャンの溶融物からサンプルを-80°Cに急速に冷却した後、DSCサンプルセルで5〜10mgのサンプルを使用して測定を行いました。ガラス転移温度は、スキャン速度10°C / min、温度範囲-80〜300°Cでのジャンプ熱容量の変曲点として取得されました。

FTIR

赤外線スペクトルはBrukerVector 33 FTIR分光光度計で記録され、32回のスキャンが1 cm -1 のスペクトル分解能で収集されました。 。この研究で使用されたフィルムは、ランベルト・ベールの法則に従うのに十分な薄さでした。高温で記録されたIRスペクトルは、分光計の温度制御されたコンパートメント内に取り付けられたセルを使用して取得されました。

溶液の特性を表1に示します。溶液をブレンドすることにより、さまざまな成分のペアを持つブレンドを調製しました。ブレンドを8時間撹拌し、室温で2日間ゆっくりと蒸発させました。次に、ブレンドのフィルムを90°Cで1日間乾燥させて、溶媒を完全に除去しました。

<図>実験結果

CA / TPUヘリカルファイバーのメカニズムと溶媒効果の役割を調査するために、2つの部分からなる実験を設計しました。最初の部分は適切な単一紡糸パラメーターを選択するために実行され、2番目の部分は組み合わせ実験です。ポリマー組成、CA / TPU1およびCA / TPU2が研究されました。

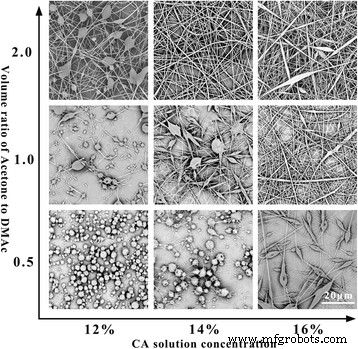

図2は、15 kVの印加電圧、10 cmの作動距離、0.2 ml / hの流量の処理条件下で、さまざまな溶液濃度と溶媒システムを使用した単一CAエレクトロスピニング実験の結果を示しています。 x -軸はCA溶液の濃度を示し、 y -軸は、DMAcとアセトンの体積比を示します。同じCA溶液濃度で、CA溶液中のアセトンの割合が増えると、CAナノファイバー上に形成されるビーズが少なくなることがわかりました。ただし、実験の過程で、CAは針先に凝固物を形成しやすくなり、アセトンの蒸気圧(約24.64 kPa(20°C))が高すぎるため、繊維の細かさが不均一になります。 CA濃度が高くなると、紡糸球は均質な繊維に変わりますが、濃度が高すぎると、一部の紡錘体が繊維に現れ始めます。比較的安定した紡糸プロセスを考慮して、アセトンとDMAcの体積比2に溶解した14 wt%のCA溶液濃度を選択しました。もう1つの注意点は、後でらせん繊維紡糸の要求を満たすためです。 、CA溶液にLiClを添加すると、単一の紡糸繊維が束になり、導電率が高いため紡糸プロセスを実行できません。

x のCAシングルエレクトロスピニング実験のSEM画像 -軸: y のCA溶液濃度 -軸:DMAcとアセトンの体積比。印加電圧は15kV、作動距離は10 cm、流量は0.15 ml / h

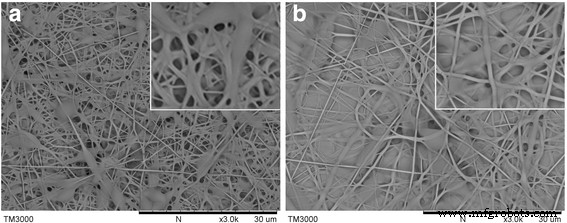

図3は、TPU1とTPU2の単一エレクトロスピニング実験の結果を示しています。ご存知のように、十分に強い電界では、噴流が複合液滴の先端に侵入します。この場合、コア流体の同伴により複合繊維が形成されます[14]。したがって、共エレクトロスピニングでは、シェル溶液が保護層として機能し、コア層を囲みます。したがって、電気紡糸可能なシェル溶液は、二重層構造の形成にとって重要であるが、コア層自体の紡糸性の要件は、シェル層ほど重要ではないように思われる。この研究では、実験プロセスでさまざまなTPU溶液濃度を試しました。スピニング性の要求が低いコアレイヤーとしてのTPUソリューションと、次の適切な同時スピニングが必要なため、ここでは、参考のために18 wt%のTPU画像の濃度のみを示しています。以前の研究[15]では、螺旋状繊維を紡糸するためのTPU1溶媒としてDMAc:THF =3:1を使用しました。これを図3aに示します。基本的な繊維の形態は簡単に区別できますが、繊維には多くのビーズが存在することがわかります。この研究では、比較として、TPU2の溶媒としてDMAc:アセトン=3:1を使用しました。図3bは、TPU2の単一回転を示しています。ご覧のとおり、層間には深刻な繊維の付着があり、繊維はほとんど形成されていません。

a からの単一エレクトロスピニング実験のSEM画像 体積比3/1のDMAc / THF中の18wt%TPU1 b 体積比3/1のDMAc /アセトン中の18wt%TPU2。印加電圧は15kV、作動距離は10 cm、流量は0.15 ml / h

次のパートでは、それぞれ異なる含有量のLiClとTPU(TPU1とTPU2を含む)を追加したCAを同時スピンします。そのため、共エレクトロスピニングでは、CA / TPU1とCA / TPU2の2つのコンポーネントシステムが選択されました。シングルスピニングTPUの結果は満足のいくものではありませんが、コスピニングのコアレイヤーとして、別の状況を示します。

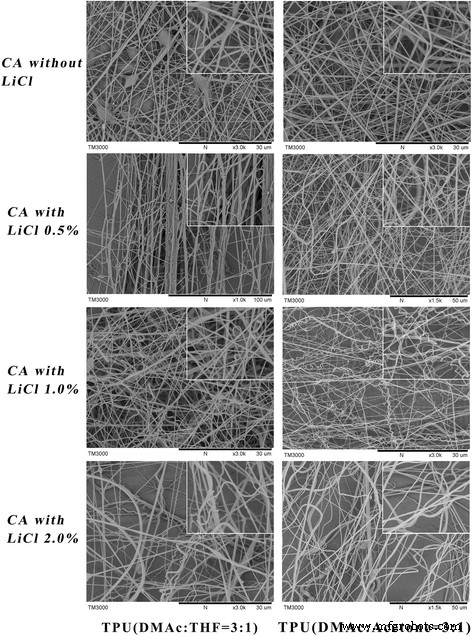

図4は、14 wt%CAをアセトンに対するDMAcの体積比0.5で溶解した結果を示しています。シェル層としては、LiCl濃度が異なり、コア層としては2つのTPU溶液が使用されています。ご覧のとおり、CA溶液にLiClが添加されていない場合、両方のTPUの組み合わせでらせん状の繊維は形成されません。 CA / TPU1ファイバーにはいくつかのビーズが含まれていますが、CA / TPU2ファイバーは比較的均一であり、ファイバー層間にビーズや接着は見られません。 CAのLiCl濃度が高くなると、両方のTPUシステムにらせん状の繊維が現れ始めます。 LiCl濃度が低レベル(0.5 wt%)の場合、CA / TPU1共紡糸繊維は不均一な直径の束のように見えます。 LiCl濃度が高くなると、バンドリング現象はなくなりましたが、らせん状の繊維はそれほど多くは現れませんでした。 LiCl濃度が2wt%に達すると、CA / TPU1繊維は少しらせん状の繊維を示しますが、溶液の導電率が高いため、繊維の細かさはそれほど均一ではありません。対照的に、CA / TPU2のパフォーマンスははるかに優れています。 LiCl濃度が0.5wt%の場合、CA / TPU2繊維は直線繊維から曲がるようになります。 LiCl濃度が1wt%に達すると、CA / TPU2ファイバーウェブにかなりの量のらせん繊維が観察されます。 LiCl濃度が2wt%に増加すると、溶液の導電率が高すぎるため、らせん状の繊維が伸びています。

CA / TPU1とCA / TPU2の2つのコンポーネントシステムのSEM画像。ここで、CA溶液に添加されたLiClは0〜2 wt%です。処理条件は、両方のコンポーネントソリューションで、20 kVの印加電圧、15 cmの作動距離、0.15 ml / hの流量です

2つのコンポーネントシステムに対してさまざまな処理条件を試しましたが、実験では、CA / TPU2ファイバーがCA / TPU1システムと比較してより効果的にらせん構造を製造できるという同様の結果が示されています。 CA / TPU1ファイバーウェブでらせん構造を示すファイバーはごくわずかです。これらの実験は、LiCl濃度と溶媒システムがらせん繊維の生成に重要な役割を果たしていることを示しています。本研究では、らせん繊維形成のメカニズムを説明するために、以下の3つの側面から実験結果をさらに分析します。

結果と考察

この論文では、CA / TPUヘリカルファイバー紡糸メカニズムを調査し、2つの溶液の溶液特性、混和性、および水素結合が、得られる繊維の形態にどのように影響するかについて説明します。

CA / TPUヘリカルファイバーのメカニズム

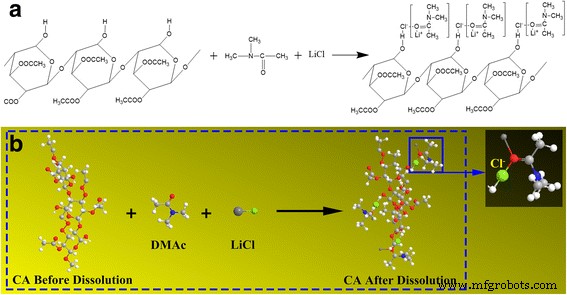

一部の研究者は、LiCl / DMAc溶媒システムへのCAの溶解度を報告しています[16、17]。 CAの溶解に有効であると思われるメカニズムを図5aに示します。リチウムイオンはDMAcと結合して、マクロカチオン複合体構造を形成します。塩化物イオンは、水素結合によってCAのヒドロキシル水素と結合しています。その結果、溶解後、負に帯電した塩化物イオンがCAのポリマー鎖と結合することがわかります。これは、図4の現象を説明するために使用できます。CA溶液にLiClがない場合、らせん状の繊維は形成されませんが、LiCl濃度の増加に伴い、CA / TPUシステムはらせん状の繊維を形成する可能性があります。ここで、添加剤LiClは、溶液の導電率を高めるだけでなく、負に帯電した塩化物イオンによってCA鎖を効果的に伸ばすことができます[18]。分子鎖の引き伸ばされた配向は、ハードチェーンセグメントの剛性を高めるのに有益であり、これは、ソフトセグメントの剛性差を増大させ、さらに、らせん繊維の形成に有益である。図5bに示すように、CA溶液では、溶液表面の正電荷とCA鎖の塩化物イオンによって運ばれる負電荷の間に発生する引力が、CA / TPU複合ジェットの形成を助け、共エレクトロスピニングプロセスに有益です。

DMAc / LiCl溶媒システムにCAを溶解するために提案されたメカニズム: a 分子式と b 3D分子構造

ソリューションのプロパティ

ご存知のように、共紡糸の溶液パラメーターには、溶液の粘度、溶媒の蒸気圧、界面張力、および溶液の導電率が含まれます。図2に示すように、TPUで溶媒THFをアセトンに変更すると、繊維の付着現象が減少します。さまざまな種類のTPUで使用される溶剤は非常に重要であることに注意してください。溶液の特性を表1に示します。示されているように、TPU1の溶媒はDMAcとTHF(3/1の体積比)であり、TPU2の溶媒はDMAcとアセトン(3/1の体積比)です。さまざまなソリューションプロパティ。ご覧のとおり、TPU1の表面張力は約34.45 N m − 1 です。 、TPU2は約25.34 N m − 1 です。 、TPU2よりもはるかに大きいです。 THFの表面張力は28.8ダイン/ cm、蒸気圧は約18.9(20°C)ですが、アセトンの表面張力は18.8ダイン/ cm、蒸気圧は約24.64(20°C)です。溶液の蒸気圧が高すぎると、溶媒の蒸発が速すぎて、溶液がテイラーコーンを作ることができなくなります。一方、低すぎると、繊維が濡れた状態で収集プレートに到達し、合体して形成されます。映画。同軸紡糸では、繊維の崩壊を避けるために、通常、蒸気圧の異なる溶媒(または溶媒混合物)を使用することが有利です[19]。

さらに、コアとシェルの間のソリューションの混和性も重要な要素です。文献[20]に示されているように、コアとシェルの溶液に同じ溶媒を使用すると、界面張力を低くすることができます。これは、ポリマーがノズル近くの流体界面で沈殿しないようにするために重要です。表1に示すように、CA溶液の溶媒はDMAcとアセトン(1/2体積比)であり、これらはTPU2の溶媒と類似しており、CA / TPU2溶液の界面間で同様の界面張力をもたらしました。また、図4のCA / TPU1システムと比較して、CA / TPU2繊維がらせん構造をより効果的に製造できるという結果についても説明します。一般に、溶媒特性は紡糸溶液の特性に大きな変化を引き起こし、複合材料に影響を与えます。繊維形態。ただし、溶液の特性に加えて、ポリマー材料の性能もらせん繊維の形成に重要な影響を及ぼします。

ブレンドの水素結合

以前の研究では、剛性の異なるポリマーコンポーネントではらせん繊維を形成できないことがわかりました。たとえば、PAN / TPUおよびPS / TPUシステムではらせん繊維を形成できませんが、Nomex / TPUシステムでは形成できます。重要な理由の1つは、Nomex / TPUシステム間の水素結合がソリューションインターフェイスの相互作用を高めるのに役立つことです。

図6は、500〜4000 cm -1 の範囲の赤外線スペクトルを示しています。 CA / TPUシステムの。図6aは、1250 cm -1 を中心とする鋭いバンドを示しています。 純粋なCA凝固物の場合、エーテル結合–O–に対応し、CA複素環の存在を確認しました。エステル基の場合、1100cm -1 を中心に強いバンドを示します。 純粋なCAの場合、同時に、カルボニル基–C =Oの中間伸縮振動は、1650 cm -1 を中心とするバンドを示します。 。一方、CA / TPUブレンドでは、バンド1650 cm -1 消え、3400 cm -1 を中心とするバンド 大幅に増加し、TPUの–NHとCAの酸素の間に新しい水素結合が形成されたことを示しています。図6のこれらのデータは、CAがポリマー鎖間の水素結合の形成によりTPUと部分的に混和性であり、混和性の程度がらせん状繊維の形成に重要な役割を果たしたことを示唆しています[21]。

純粋なポリマーとブレンドを含むCA / TPUコンポーネントシステムのFTIR: a TPU凝固、 b CA凝固物、および c CA / TPU凝固剤

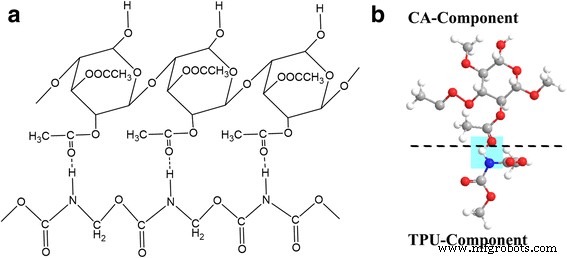

CAとTPUの間の水素結合の形成は、図7でさらに説明できます。共エレクトロスピニングには、2つの溶液の間に界面を導入する2つのポリマー溶液が含まれます。電界によって引き伸ばされると、2つの溶液の界面でせん断を引き起こす応力が発生します。粘性引きずりと考えられる「応力」の程度[22]が予想され、ブレンドでは通常、2つのベースコンポーネント間に水素結合が存在することを確認する必要があります。 CA / TPUシステムに示されているように、TPUポリマー鎖のアミド水素-NHは、CAの酸素に水素結合して示されています。 CA / TPUシステムでは、水素結合は、複合ジェットが電場で引き伸ばされるときに、複合ジェットの界面での粘性抗力を増加させると考えられていました。共エレクトロスピニングプロセス中、粘性抗力はコアとシェル層の結合を助けます。これは、らせん状の二成分繊維を生成するための基礎です。このような種類の分子間結合は、2つの層の間の界面相互作用を高めるのに役立ちます[23]。したがって、CA / TPUシステムは、インターフェースの相互作用が強化されるため、らせん構造を効果的に生成する傾向があります。

a 、 b CA成分とTPU成分のポリマー鎖間の水素結合

ブレンドにおける混和性の振る舞い

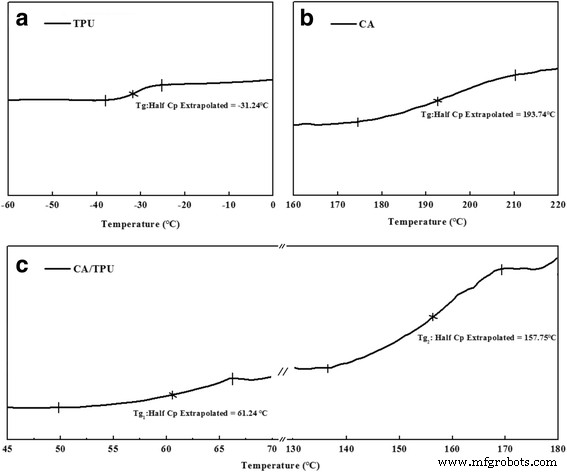

ブレンドの混和性に加えて、柔軟なコンポーネント(つまり、TPU)の弾力性と剛性のあるコンポーネント(つまり、CA)の剛性から生じる縦方向の圧縮応力は、らせん構造の形成の基本です。ポリマーのガラス転移温度Tgは、強度、靭性、剛性などの物理的特性と機械的特性の両方に影響を与える重要な固有の特性です。通常、鎖の剛性が高いポリマーはTgが高くなります[24、25]。 DSC分析は、ポリマーガラス転移温度とポリマーブレンドの混和性を決定するための便利な方法の1つです。図8は、TPU、CA、およびCA / TPUシステムのDSCサーモグラムを示しています。 TPUのTgは約-31.24°Cであり、TPUの非常に柔軟なポリマー鎖を示し(図8a)、CAはTPUよりも高いTg(約193.74°C)を示し、鎖の剛性が高いことを示しています。 CAの。図8cは、CA / TPUブレンドでは、2つの個別のポリマーのTgsの間に2つのTgs(61.24および157.75°C)があることを示しています(純粋なTPUの場合は-31.24°C、純粋なCAの場合は193.74°C)。ブレンドの部分的な混和性の兆候。

純粋なポリマーとブレンドを含むCA / TPUコンポーネントシステムのDSCサーモグラム: a TPU凝固、 b CA凝固物、および c CA / TPUブレンド凝固剤

2つの構成要素の剛性差がより重要であるほど、構成要素間のより大きな界面応力のために、構成要素システムが共エレクトロスピニングにおいてらせん構造を生成する可能性がより大きくなると予測することができる。 CA / TPUシステムの混和性を分析することにより、部分混和性CA / TPUシステムは、水素結合に起因する界面相互作用の強化により、らせん構造を生成する傾向があると考えられます。

結論

実験結果は、TPU2溶液がCA溶液とのより低い界面張力を可能にするため、CA / TPU2システムが効果的にらせん状ナノファイバーを形成できることを示しています。ポリマー構造と固有の特性によって誘発される界面相互作用に基づいて、3つの側面からCA / TPUらせん構造のメカニズムを調査します:溶液特性、水素結合、および2つの溶液の混和性挙動。溶液が帯電すると、CA分子に含まれる塩化物イオンと溶液表面の自由電荷との間の引力がCA / TPUシステムの縦方向の界面相互作用につながります。 CAとTPUのポリマー鎖の大きな剛性差は、それらの間の大きな界面相互作用につながります。同時に、ポリマー鎖間の水素結合は、CAとTPUの部分的な混和性ブレンドを得るのに役立ち、その結果、これら2つの成分間の界面相互作用を増加させます。この研究は、CA / TPUヘリカルファイバー形成のメカニズムへの洞察を提供し、ヘリカルファイバーのアプリケーションのためのより豊富な材料の選択肢を紹介します。

略語

- CA:

-

酢酸セルロース

- DMAc:

-

N、N-ジメチルアセトアミド

- DSC:

-

示差走査熱量測定

- HSPET:

-

ポリ(エチレングリコールテレフタレート)

- LiCl:

-

塩化リチウム

- ノーメックス:

-

ポリ(m-フェニレンイソフタルアミド)

- PAN:

-

ポリアクリロニトリル

- PS:

-

ポリスチレン

- PTT:

-

ポリ(エチレンプロパンジオールテレフタレート)

- PU:

-

ポリウレタン

- THF:

-

テトラヒドロフラン

- TPU:

-

熱可塑性ポリウレタン

- TPU1:

-

TPUをDMAc / THFに溶解、体積比3/1

- TPU2:

-

TPUをDMAc /アセトンに溶解、体積比3/1

- FTIR:

-

フーリエ変換赤外分光法

ナノマテリアル

- 回路とネットリストの例

- メッシュ解析とは:手順とその例

- ドラッグデリバリーを強化するためのナノファイバーとフィラメント

- スタックカップカーボンナノファイバーの原子および電子構造を明らかにする

- 修飾された自由表面エレクトロスピニングを使用した高品質ナノファイバーのハイスループット製造

- Ge(100)、(110)、および(111)基板上でのSrGe2薄膜の製造

- 水性電解質中の対称スーパーキャパシタとしてのカーボンナノファイバーと活性炭の研究:比較研究

- ポリオール媒介プロセスによるZnOナノクリップの製造と特性評価

- 新規SrTiO3 / Bi5O7Iナノコンポジットの製造と光触媒特性

- Pr2CuO4ナノシートの制御された合成と選択的吸着特性:メカニズムの議論

- ウォータージェット切断とその機械加工および製造における多くの用途