パック圧延中のプレアニールされた電着ナノ結晶ニッケルの微細構造安定性に関する比較研究

要約

微細構造の安定性は、ナノ結晶材料が多くの分野で実際に使用されるための重要な問題です。本研究は、X線回折線プロファイル分析と透過型電子顕微鏡観察に基づいて、初期の強い繊維組織を含む、事前にアニールされた電着ナノ結晶ニッケルの圧延ひずみによって微細構造がどのように進化するかを示しています。金属/ロール接触界面の微細構造安定性に対するせん断ひずみの影響を、金属/金属接触界面のそれと比較します。後者は、平面ひずみ圧縮の変形に近いでしょう。統計的微細構造情報と、最終圧延パス後に実験的に観察された変形粒子の微細構造から、金属/金属接触界面の微細構造は、金属/圧延界面の微細構造よりもパック圧延中に安定していると結論付けるのは公正であるように思われます。

はじめに

粒子サイズが100nm未満のナノ結晶(nc)材料は、通常、優れた機械的特性、特に高強度と高硬度を示し、さまざまな技術アプリケーションで利用できます[1]。しかし、近年の多くの研究では、微細構造の安定性は、実際に使用される場合、nc材料にとって避けられない非常に重要な問題であることが示されています[2、3、4]。最も一般的な微細構造の特徴の1つとして、nc材料の製造および加工では、常に結晶粒径が最優先されます。残念ながら、nc材料の熱処理または機械的処理の際に明らかな結晶粒成長が発生する可能性があることがわかっています[5、6、7、8、9]。 〜20から数百マイクロメートルの範囲の粒子サイズの材料の古典的なホール-ペッチ関係に従って、粒子の成長は性能の低下または劣化につながります。微細構造とnc金属の特性との関係に関する実験的調査を通じて、高分解能透過型電子顕微鏡法および/または3次元原子プローブによって大量の微細構造情報が得られました[10、11、12、13]。これらの結果は直接的で目に見えるように見えますが、そのような局所的な観測はあまりにも微視的であるという事実のために必然的に疑問視されています。したがって、よりマクロまたは全体的な観点から塑性変形の物理学を理解することが必要かつ重要です。

変形したnc材料の微細構造の発達を比較した結果、結晶粒の成長挙動は、結晶粒の配向、内部応力、結晶欠陥密度などの初期の微細構造の影響を受けることが示されています[6、14、15、16]。したがって、他の文献からの微細構造の進化の結果を比較することは困難です。 2つ以上のサンプルは、名目上同じ変形条件下で同時に変形すると予想されます。累積ロールボンディングは、大きなひずみとひずみ勾配を導入することによって超微細粒微細構造を生成するための強力な手法の1つであることに注意してください[17、18]。以前の研究では、変形処理ルートとしてパックローリングを選択しました。 nc Niの微細構造、テクスチャ、および硬度に対するパックローリング変形の影響が主に調査されています[19、20]。異なる粒径の変形ゾーンは異なるひずみを受けることが明らかになっています。しかし、それにもかかわらず、結晶欠陥密度の変化などの微細構造の進化の詳細な比較分析にはほとんど注意が払われていません。したがって、本研究は、パックロールされたncNiの微細構造の安定性をさらに調査することを目的としています。

材料と方法

本研究材料として、純度99.8%の完全高密度電着ncニッケルシートを選択した。転がり変形の前に、受け取ったままの厚さ〜0.22 mmのシートを、残留応力を緩和するために、最初に373Kで30分間真空焼鈍しました。明らかな粒子成長の証拠は見つかりませんでした。続いて、事前に焼きなましされたシートを6mm×5mmの寸法の小片に切断しました。 X線回折(XRD)分析によって選択された、名目上類似した初期微細構造を持つ2つのサンプルを積み重ね、室温で直径180mmのロールのペアを通過させました。各ローリングパスの後、2つの変形したサンプルの厚さがほぼ同じに減少していることがわかりました。このようなパック圧延プロセス中に、各サンプルの公称圧延ひずみはεによって決定されました。 =\(2 \ ln \ left({t} _0 / t \ right)/ \ sqrt {3} \)、ここで t 0 および t それぞれ初期の厚さと最終的な厚さです[21]。この点で、我々は特に金属/金属接触界面と金属/ロール接触界面の微細構造の進化に焦点を合わせました。便宜上、金属/金属接触インターフェースはインターフェースM / Mと呼ばれ、金属/ロール接触インターフェースはインターフェースM / Rと呼ばれました。

変形による微細構造の変化は、固定時間スキャンモードで動作する回転Cuターゲット(18KW)を備えたRigaku D / MAX-2500PC回折計でのXRD分析によって定量的に調べられました。粒子サイズや微小ひずみなどの関連する微細構造パラメータは、X線回折線プロファイル分析によって得られました[22、23]。 XRDから得られた結果を検証するために、透過型電子顕微鏡(TEM)を使用して、法線方向-圧延方向セクションの最終的な微細構造、特に粒度分布を直感的に評価しました。 TEM用の箔サンプルは、メタノールと硝酸( V )の溶液中でのダブルジェット電解研磨によって調製されました。 : V =4:1)243Kの温度で。TEM観察は、200kVの加速電圧でZEISSLIBRA200FEで実行されました。結晶粒の形態は明視野イメージングで観察されました。粒子サイズの測定は、それに応じて暗視野イメージングを使用して実施されました。各サンプルについて、200を超える粒子が測定され、粒子サイズ分布の全体的な変化がキャプチャされました。さらに、小さなサンプルの限られた寸法を考慮して、0.196 Nの荷重でHVS-1000マイクロビッカース硬度計を使用して、各ローリングパスの後にサンプルの両側で微小硬度測定を実施しました。

結果と考察

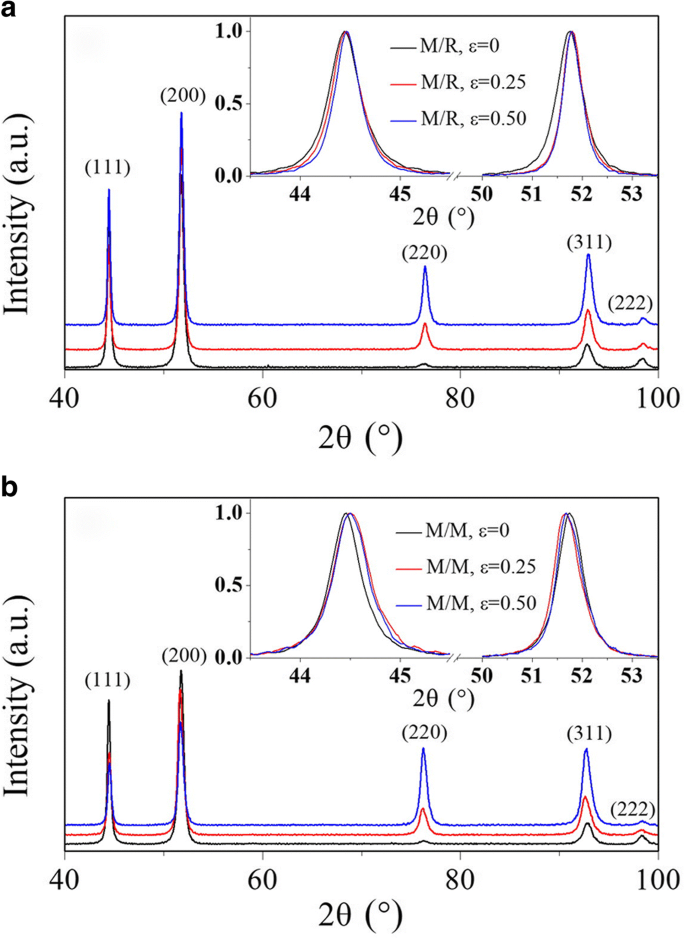

図1は、さまざまな圧延ひずみを持つパック圧延されたncNiサンプルの界面M / RおよびM / Mの典型的なXRDパターンを示しています。焼きなましされたままの変形していないサンプルの場合(ε =0)、界面M / RとM / Mの間で回折強度に顕著な違いはありません。テクスチャ係数をさらに分析すると、変形していないサンプルには初期の強い繊維テクスチャがあることがわかります。予想通り、特に(111)と(200)のピークの回折強度は、パックローリング変形(ε)を数回通過した後、まったく異なるテクスチャの変化を示します。 =0.25およびε =0.50)。変形テクスチャの発達に関する以前の調査によれば、界面M / Rはせん断変形によって支配されますが、界面M / Mは平面ひずみ圧縮の変形に近くなります[24、25、26]。 (111)および(200)ピークの正規化された結果の定量分析は、インターフェースM / RとインターフェースM / Mの間に一定の不一致があることを証明しています。界面M / Rの場合、回折ピークは大幅に狭くなります。これは主に、変形によって引き起こされる粒子の成長によるものです。しかし、界面M / Mの場合、明らかなピークの広がりとピークのシフトが観察され、転位や積層欠陥などの結晶欠陥が圧延プロセス中に大量に生成されたことを示しています。

a の典型的なXRDパターン 金属/ロール(M / R)接点インターフェースと b 事前にアニールされた電着ナノ結晶ニッケルのパックローリング変形中の金属/金属(M / M)接触界面。 (111)および(200)反射面の正規化されたピークが右上隅に表示されます

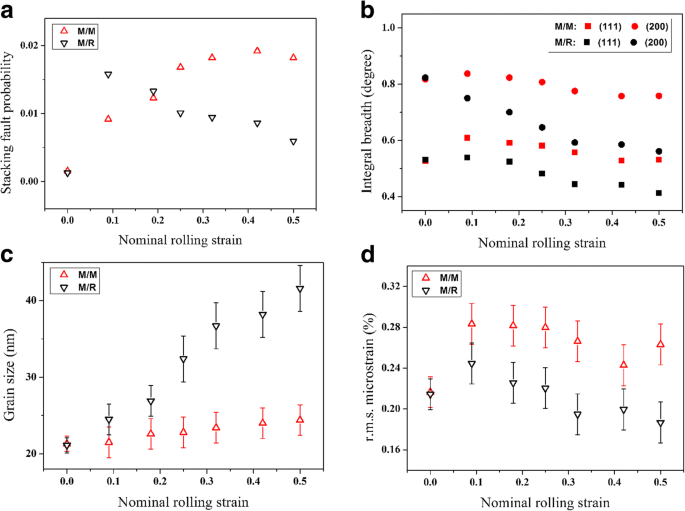

図2は、X線回折線プロファイル分析によって決定された、各ローリングパス後のncNiの半定量的結果を示しています。ピークシフトによって評価された全体的なスタッキング障害確率(SFP)を図2aに示します。インターフェイスM / Mの場合、SFP全体は、ひずみの増加に伴って比較的安定した上昇傾向を示します。ただし、インターフェースM / Rの場合、SFPは圧延変形の初期段階で急激な増加を示し、〜0.1の小さなひずみで最大値0.015に達します。その後、このSFPは連続変形とともに減少し、0.5のひずみで0.006の値を取得します。これは、インターフェイスM / MのSFPと比較してわずか3分の1です。 NC金属の積層欠陥の生成メカニズムを考慮すると、このような不一致は、さまざまな界面の微細構造がさまざまな進化経路を経る必要があることを示しています。

a の定量的結果 スタッキング障害確率、 b (111)および(200)ピークの積分幅、 c 粒子サイズ、および d r.m.s. X線回折線プロファイル解析によって得られた微小ひずみ

図2bは、(111)ピークと(200)ピークの積分幅の変化を示しています。パックローリング変形プロセス全体を通して、界面M / Mの2つの回折ピークの積分幅が界面M / Rの積分幅よりも大幅に大きいことがわかります。特に、最終的な変形状態をアニーリングしたままの状態と比較した場合、界面M / Mの積分幅に大きな変化がなかったことは注目に値します。これに照らして、粒子サイズと二乗平均平方根(r.m.s.)微小ひずみの変化は、XRDラインプロファイル分析から注意深く研究されています。図2cに見られるように、変形したサンプルの2つの界面は、粒子が粗くなる傾向を示していますが、粗大化率は異なります。界面M / Rに位置する粒子の平均サイズは、より急速に増加します。これは、次のTEM観察によって証明されます。一方、微小ひずみ分析では、r.m.sがわずかに増加していることが示されています。図2dに示すように、圧延変形の初期段階での両方のインターフェースの微小ひずみ。変形が続くと、r.m.s。インターフェースM / R内の微小ひずみは着実に減少し始め、約0.19%のレベルで安定性に達しますが、r.m.s。インターフェースM / M内の微小ひずみは、〜0.26%のレベルで安定する傾向があります。このような二乗平均平方根の減少微小ひずみは、大変形後の冷間圧延電着NCNi-Fe合金に関する以前の報告と一致しています。粒子サイズの変化と組み合わせて、r.m.sの減少の主な理由。微小ひずみは、粒子の合体と粗大化に関連します[27,28,29]。

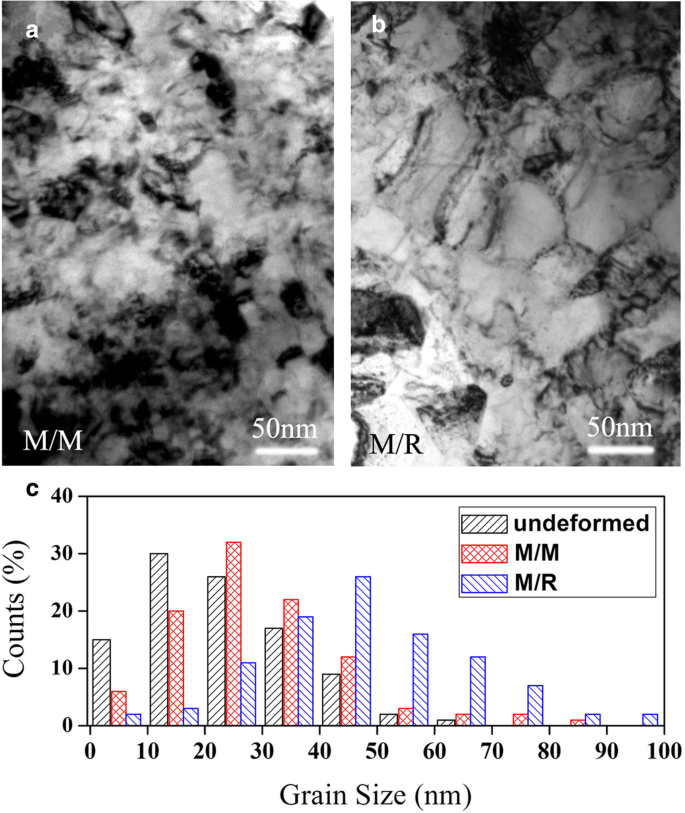

図3は、インターフェースM / MとM / Rの典型的なTEM結果を示しています。界面M / Rに位置する粒子は、変形後に界面M / Mに位置する粒子よりも実際に大きいことが明らかになります。粒度分布をさらに分析すると、変形していないサンプルでは、粒子の大部分(75%以上)の直径が40nm未満であることがわかります。 εの後 =0.50ローリング変形、小さな粒子(40 nm未満)の割合は、インターフェースM / Rで明らかに低下します。代わりに、大きな粒子(50 nmを超える)の割合が増加します。変形した結晶粒の転位活動に関する以前の研究に基づくと、完全な転位が徐々に大きな結晶粒の変形を支配し始めます[30、31、32、33]。したがって、インターフェースM / MのSFPがインターフェースM / RのSFPよりもはるかに高いことを理解することは難しくありません。

a の典型的なTEM画像 金属/金属(M / M)接触インターフェースおよび b 最終パックローリングパス後の金属/ロール(M / R)接点インターフェース。変形前後の粒度分布を c に示します。

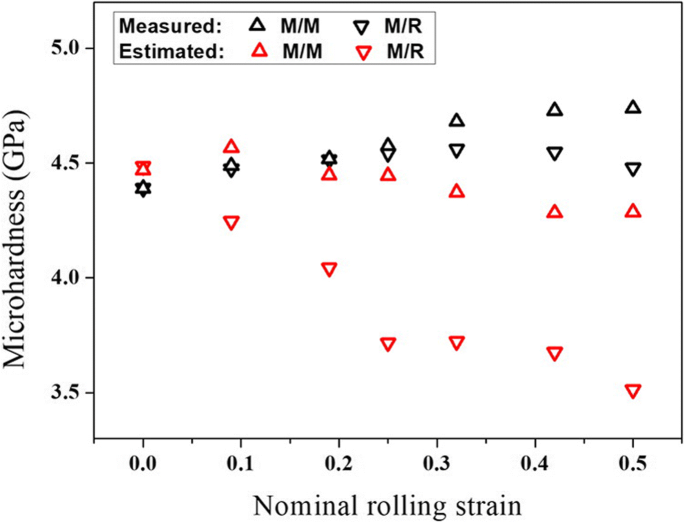

微細構造の変化を機械的応答と相関させるために、M / MとM / Rの界面の微小硬度の変化を図4に示します。変形の初期段階では、2つの界面の間に明らかな差異はありません。ひずみが増加すると、界面M / Mの微小硬度は連続的に増加しますが、界面M / Rの微小硬度は低下しているように見えます。一方、焼きなまし状態のサンプルの結晶粒径と微小硬度を比較すると、結晶粒の粗大化が存在するにもかかわらず、M / MとM / Rの界面で変形によるひずみ硬化が発生します。古典的なホールとペッチの関係によれば、微小硬度は結晶粒径が大きくなるにつれて減少します。その上で、変形したままのサンプルについては、ベイリーとヒルシュの関係が考慮されます[34、35]。微小硬度と転位密度の平方根を比較します。 Bailey–Hirschの振る舞いからの逸脱を見つけるのは当然のことです。変形の後期段階では、r.m.sによって決定される残留転位密度。微小ひずみは、界面M / Rの焼きなまし状態よりもいくらか低くなりますが、対応する微小硬度はやや高くなります。本明細書では、巨視的領域に対応する得られた微細構造情報に基づいて、2つの一般的な微細構造因子、すなわち転位密度および粒子サイズの微小硬度への寄与を調査することを試みている。 nc Niの報告値または計算値[36,37,38]を使用して、微小硬度の推定値も図4に表示されます。全体として、インターフェースM / Mの推定値はインターフェースM / R、微細構造進化の統計的XRD結果が信頼できることを間接的に示します。さらに、推定値と測定値のギャップに関する包括的な比較と分析により、転位と転位の相互作用など、変形したncサンプル内に別の強化メカニズムが必要であると結論付けられます[37]。特に界面M / Rの場合、転位と転位の相互作用が大きな粒子内に存在する可能性があり、加工硬化の程度を高めるのに役立ちます。

予備焼鈍したナノ結晶ニッケルのパック圧延中の微小硬度変化の実験的測定と推定予測微小硬度の推定値は、ホール-ペッチ関係とベイリー-ヒルシュ関係に基づいて、結晶粒径と転位密度によってのみ決定されます

結論

この作業では、パックローリング変形中のナノ結晶ニッケルの微細構造安定性をX線回折線プロファイル分析に基づいて定量的に調査しました。いくつかの関連する結果の信頼性は、透過型電子顕微鏡観察と微小硬度測定によって検証されました。金属/金属接触界面と金属/ロール接触界面との間の微細構造の発達における不一致が特に懸念された。結果は、2つの界面の微細構造が異なる課せられたひずみのために異なる進化経路を経たことを示しました。結晶欠陥密度や結晶粒径などの統計的微細構造情報から、金属/金属接触界面の微細構造は、金属/ロール界面の微細構造よりもパック圧延中に安定性を示したと結論付けることができます。

略語

- M / M:

-

金属/金属

- M / R:

-

メタル/ロール

- nc:

-

ナノ結晶

- r.m.s。:

-

二乗平均平方根

- SFP:

-

スタッキング障害の確率

- TEM:

-

透過型電子顕微鏡

- XRD:

-

X線回折

ナノマテリアル

- ナノ結晶合金

- ナノチャネルにおける油輸送に対する表面効果:分子動力学研究

- 新規ナノ粒子増強ワーム状ミセルシステムの研究

- ボロフェンの安定性とSTM画像に関する第一原理研究

- 装填された薬物の化学的安定性に対するリポソームの微小環境pHの影響

- 金属ナノ粒子からなる効率的な太陽熱吸収体の数値研究

- コンドロイチン硫酸-メトトレキサートナノゲルの抗腫瘍研究

- 超高感度グルコースセンシング用のメソポーラス酸化ニッケル(NiO)ナノペタル

- 水性電解質中の対称スーパーキャパシタとしてのカーボンナノファイバーと活性炭の研究:比較研究

- 天然および合成ナノ材料の電気化学的、生物医学的、および熱的特性の比較研究

- 販売注文の自動化がパンデミック時にどのように安定性を生み出すことができるか