ニトラミン爆薬での界面重合によるメラミン尿素-ホルムアルデヒド樹脂の効果的な非感受性

要約

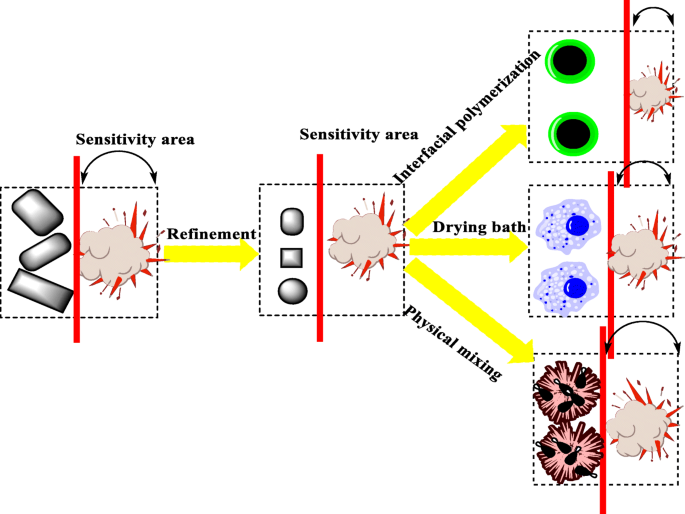

硝酸アンモニウム爆薬の安全性を向上させるために、メラミン尿素ホルムアルデヒド樹脂(MUF樹脂)を3つの典型的なニトラミン爆薬(シクロテトラメチレンテトラニトラミン、HMX、クリクロトリメチレントリニトラミン、RDX、およびヘキサニトロヘキサアザイソウルチタン、CL-20)ベースの緑色ポリマーの調製に選択しました。 -界面重合による結合爆薬(GPBX)。一方、物理的混合および乾燥浴法によって調製された対応する複合粒子が研究され、比較された。得られた複合粒子の粒子形態、結晶構造、熱安定性、および安全性能は、走査型電子顕微鏡(SEM)、粉末X線回折(XRD)、フーリエ変換赤外(FT-IR)スペクトル、微分走査熱量計によって特徴づけられました。 (DSC)、および衝撃感度テスト。 SEMの結果は、MUFが3つの爆薬の表面にうまくコーティングされ、同じ方法で調製された異なる複合粒子が独自の特性を持っていることを示しました。このような効果は、外部刺激を分離して緩衝する樹脂の能力に起因します。界面重合が爆発物用のコアシェル複合粒子を調製するための効果的な減感技術であることは明らかです。

背景

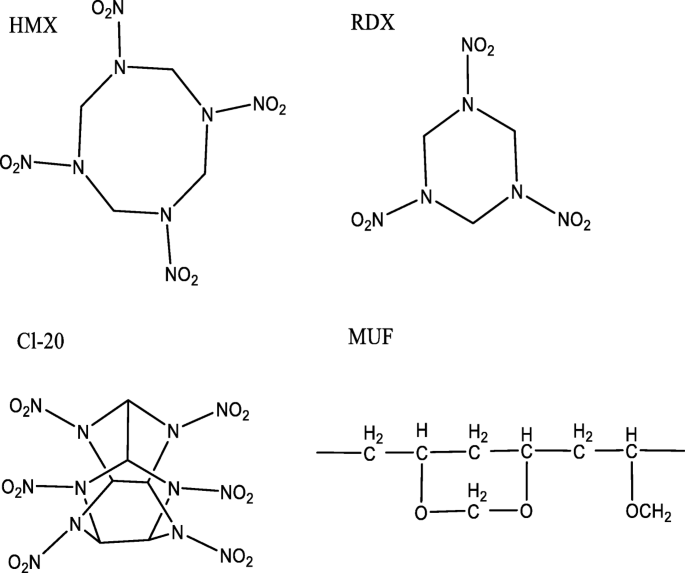

技術と兵器システムが進化し続けるにつれて、弾薬は、兵器火力システムに対して高精度、高出力、および長距離を有するだけでなく、他の環境で比較的高い安全性を維持することも必要とされます。ただし、ヘキサヒドロ-1,3,5-トリニトロ-1,3,5-トリジン(RDX)、1,3,5,7-テラニトロ-1,3,5,7-テトラゾカン(HMX)、および2,4,6,8,10,12-ヘキサニトロ-2,4,6,8,10,12-ヘキサアザイソ-ウルチタン(CL-20)は、これらの要件を満たすことが困難です(図1に示す分子構造)。そして、鈍感な高爆発物(IHE)の開発は、兵器システムの適用を満たすための望ましい方法と考えられています[1,2,3]。国内外の多くの学者は、感度を下げる目的を達成するために、通常、精製[4、5]、コーティング[6、7]、および共晶[8、9]技術を使用して、ニトラミン爆薬の感度低下に熱心です。エネルギー物質のコーティング技術は、主に物理的コーティングや化学的コーティングなど、感度の低い目的を達成するために、特定のプロセスによって粉末の表面に改質剤を巻き付ける方法です。物理的コーティングとは、主に、吸着または外力によって固体爆発性粒子の表面に特定のコーティング層を形成することを指します。また、一般的な物理コーティング法には、水懸濁法[10]、結晶化コーティング法[11]、噴霧乾燥法[12]、超臨界法[13]、相分離法[14]などがあります。化学コーティング法とは、ある媒体中でのメタセシス、重合反応、高エネルギー処理などにより、固体粒子の表面にコーティング層を形成することを指します。コアシェル材料を評価するための重要な指標は、被覆の程度、機械的強度、およびコーティングシェルの自己核形成の抑制であることはよく知られています[15]。したがって、新しいコーティング技術を探索し、新しいコーティング材料を見つけることは、爆発物が優れたコアシェル構造を持ち、安全要件を満たすことを保証するための効果的な方法です。私たちの研究は、上記の2つのコーティング方法に基づいています。

RDX、HMX、CL-20、MUFバインダーの分子構造。 R-CH2OHはMFです

何十年もの間、従来の「トリアルデヒド」バインダーは、国内外の学者の研究の焦点となってきました。総合的な性能が継続的に向上しているため、それらの用途に関する関連レポートがエネルギー材料の分野に登場し始めています。 2015年、Yang etal。 [16] CL-20、HMX、およびRDXのコーティングに3%メラミン-ホルムアルデヒド(MF)樹脂モノマーを使用しました。調製したままの粒子は、コンパクトで均一なMF樹脂コーティング層を持ち、熱安定性と安全性が大幅に向上しています。この記事は、メラミン-尿素-ホルムアルデヒド樹脂がメラミン-ホルムアルデヒド樹脂と比較して爆発性バインダー材料としてより適していることもわかったため、そのレポートと類似しています。 MF樹脂は優れた性能を発揮します。ただし、それはもろくて費用がかかります。最も重要なことは、MF樹脂製品は長期間保管できないということです。コアシェル構造の高エネルギー複合粒子を作製するためのコーティング材料として使用すると、粒子の特性が損なわれる可能性があります。 Li et al [17]は、熱可塑性ポリエステル-エーテルエラストマー(HMX @ TPEE)で、エマルジョン溶媒蒸発(ESV)法により、粒子サイズ分布が50〜200μmの高エネルギーミクロスフェアでシクロテトラメチレンテトラニトラミンを調製しました。熱安定性。本論文では、改良された乾燥浴法を提案し、シェル材料としてメラミン尿素-ホルムアルデヒド樹脂(MUF樹脂)を使用し、コア材料として3つの異なる爆薬を使用することにより、優れた総合性能を備えたポリマー結合爆薬(PBX)を調製しました。 。王ら。 [18]改良されたゾルゲル超臨界法により、優れた包括的な特性を備えた30 nmのシクロテトラメチレンテトラニトラミン/ニトロセルロース(HMX / NC)ナノコンポジットが得られました。バインダーの選択は、結果として得られるPBXの形態、粒子サイズ、およびパフォーマンスに大きな影響を与えることがわかります。

ご存知のように、超音波支援は機能性材料の化学合成と修飾に広く適用されています[19、20]。私たちの研究では、全体的な性能に優れたグリーンMUFバインダーを2段階の合成方法で調製しました。次に、調製したままのMUFバインダーをシェル材料として使用し、HMX、RDX、およびCL-20をそれぞれコア材料として使用しました。まず、単純な物理的混合方法を使用して、3つの異なる爆発物/ MUF粒子(MUF含有量5%)を超音波支援によって製造しました。続いて、同じ条件下で、他の6つの複合エネルギー粒子は、それぞれ、改良された乾燥浴法および最適化された界面重合法を使用することによって調製された。要約すると、初めて、同じMUF比を持つ9つの異なる複合エネルギー粒子が、3つの異なる方法による超音波支援によって製造されました。興味深いことに、さまざまな方法で、見かけの粒子露出(物理的混合)、不規則な多角形(乾燥浴法)、高密度のコアシェル(界面重合)形状など、さまざまな形態のPBXを取得しました。驚くべきことに、粒子形態の美的外観が向上するにつれて、それらの熱安定性と安全性能が向上しました。研究と分析を通じて、界面重合によって調製された複合エネルギー粒子は、形態、熱安定性、および安全性能において最適です。したがって、最高の総合性能を備えた複合エネルギー粒子を得るためには、使用するバインダーを決定した後、界面重合法を検討してGPBXを調製することが好ましい。

メソッド

資料

HMX、RDX、CL-20は甘粛銀光化学工業集団有限公司から提供されました。私たちの研究では、原料は乾燥浴プロセスで選択されました。物理的混合および界面重合法によって爆発物/ MUF複合材料を調製する場合、参考文献[21]に従って原材料を再結晶化しました。ジメチルスルホキシドはTianjinFuchen Chemical ReagentFactoryから入手しました。 Tween80とSpan80は、爆発物用の複合乳化剤としてM Tween 80 と混合されました。 :M Span80 0.57の:0.43。トリエタノールアミン(TEOA、反応中のpH値の調整に使用)は、Tianjin Sailboat Chemical Reagent Technology Co.、Ltd。から入手しました。尿素、ホルムアルデヒド、塩酸(本研究では5%希塩酸を使用してpH値を調整しました) 、およびレゾルシノール(R-80)はTianjin Tianli Chemical Reagent Co.、Ltdから提供されました。塩化アンモニウムはTianjin Guangfu Technology Development Co.、Ltdから購入しました。ポリビニルアルコール2488(PVA)はQingdao Yousuo Chemical TechnologyCo。から提供されました。純水は、Taiyuan Iron and Steel Co.、Ltd。の純水供給から得られました。

MUFレジンの2段階合成

優れた総合特性を備えたMUFバインダーは、2段階のプロセスで調製されました。まず、尿素-ホルムアルデヒド樹脂プレポリマーの調製。 0.62gの尿素と1.87gのホルムアルデヒド溶液(濃度は37%)を混合した後、マグネチックスターラーで尿素を十分に溶解しました。混合物のpH値はトリエタノールアミンで8.5〜9.5に調整されました。溶液を65℃の水浴に入れ、透明で粘稠な尿素-ホルムアルデヒド樹脂プレポリマーが得られるまで1時間撹拌した。冷却後、溶液のpH値が約3.5に調整されるまでHClを滴下し、取っておいた。第二に、MUFの準備。 1.87gのプレポリマーを35mlの脱イオン水に加え、均一に攪拌しながらエマルジョンを形成しました。続いて、8%PVA、0.01 gのメラミン、0.125 gのレゾルシノール、0.06 gの塩化アンモニウムを連続して添加し、希塩酸でpH値を約3.5に調整しました。次に、三口フラスコを65℃の水浴に入れ、3〜4時間反応させた後、静置、自然冷却、吸引ろ過を行いました。溶液を脱イオン水で洗浄し、最終的に高品質のMUF樹脂を得ました。乾燥後、約0.3gのMUFを秤量しました。

界面重合および乾燥浴法による爆発性/ MUF複合粒子の調製

界面重合および乾燥浴法による爆発性/ MUF複合粒子の調製は、MUFバインダーの2段階合成における尿素-ホルムアルデヒド樹脂プレポリマーの調製と完全に一致しています。ただし、2番目のステップは明らかに異なります。

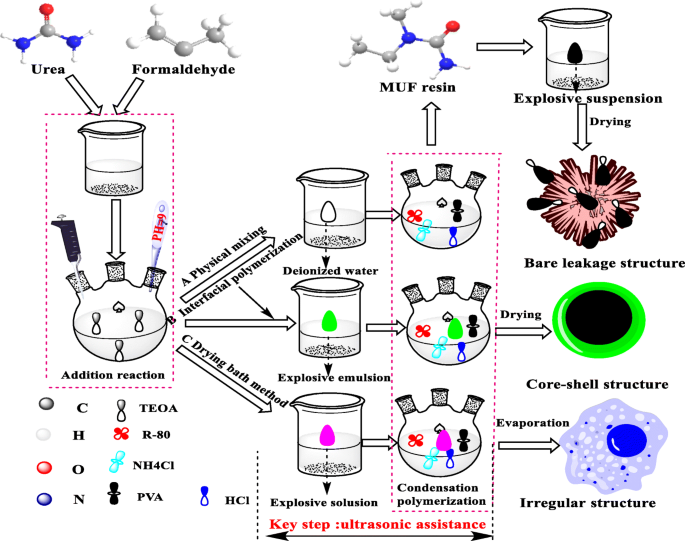

界面重合による爆薬/ MUF複合粒子の製造では、6gの爆薬を35mlの脱イオン水に添加し、0.01gのspan-80を乳化剤として滴下しました。続いて、システムを乳化し、7000 rad / minの速度で30分間、安定した爆発性エマルジョンが形成されるまで剪断しました。爆発性エマルジョンは、MUF樹脂の2段階合成で脱イオン水に取って代わりました。合成図を下の図2のBに示します。

HMX / MUF、RDX / MUF、およびCL-20 / MUFを準備するためのさまざまな方法の概略図

乾燥浴法による爆薬/ MUF複合粒子の調製では、6gの爆薬を65°Cで35mlのDMSOに溶解して爆薬溶液を形成しました。爆発性溶液は、MUF樹脂の2段階合成で脱イオン水に取って代わりました。 3〜4時間の反応後、安定した爆発物/ MUF乳白色の混合物が形成されました。次に、エマルジョンをオーブンに入れ、70°Cで48時間乾燥させ、最終的に爆発性/ MUF複合粒子を生成しました。合成図を下図2のCに示します(乾燥浴)。爆発性エマルジョンの添加後、バインダーと爆発物の凝集を避けるために超音波支援を実行する必要があることに注意してください。

物理的混合による爆発物/ MUF複合粒子の調製

最初の2つの方法で調製された爆発物/ MUF粒子と比較するために、単純な物理的混合法を使用して爆発物/ MUF粒子も調製しました。 2段階合成で調製したMUFバインダーを、35mlの脱イオン水中で6gの爆薬と混合した後、混合溶液を65°Cのウォーターバスで2時間撹拌しました。その後、混合物を静置し、続いて濾過および乾燥させた。爆発物/ MUF複合粒子が得られた。準備スケッチを図2(物理的混合)のAに示します。

界面重合法、乾燥浴法、物理混合法で作製したサンプルに、それぞれサンプル1、サンプル2、サンプル3のラベルを付けました。

特性評価

電界放出型走査電子顕微鏡(FESEM)画像は、MIRA3 LMH SEM(Tescan)で10kで撮影されました。 X線回折(XRD)パターンは、DX-2700(Dandong Haoyuan Corporation、遼寧省、中国)X線回折計を使用してλでCu-Kα(40 kV、30 mA)放射線を使用して取得しました。 =1.5418Å。すべてのサンプルは、ステップ0.03および6秒のカウント時間で5°から50°までスキャンされました。フーリエ変換赤外(FT-IR)スペクトルは、波数分解能4 cm -1 のNicoletFT-IR 8700 Thermo(ウォルサム、マサチューセッツ州、米国)によって特徴づけられました。 番号温度での32回のスキャンの単一平均。示差走査熱量計(DSC-131、フランスSetaram Corporation、上海、中国)で、10°C /分の加熱速度で熱分析を行いました。ドロップハンマー装置;特別な高さ( H 50 )は、2.500±0.002 kgのドロップハンマーが試験の50%で爆発的なイベントを引き起こす高さを表します。各決定では、 H を計算するために25回の落下試験が行われました。 50 。そしてサンプルの質量は30mgです。サンプルの摩擦感度は、WM-1摩擦装置でテストされました。各決定では、25個のサンプルがテストされ、爆発確率( P 、 %) が得られた。そしてサンプルの質量は20mgです。 QICPICダイナミックパーティクルアナライザー(SYMPATEC Co.、Ltd.、Germany)でテストされた粒子サイズ、およびその作業環境は5〜35°Cです。相対湿度は85%未満です。光源の種類はHe-Neレーザーです。電力は2.0mWです。波長は0.6328μmです。

結果と考察

サンプルの形態

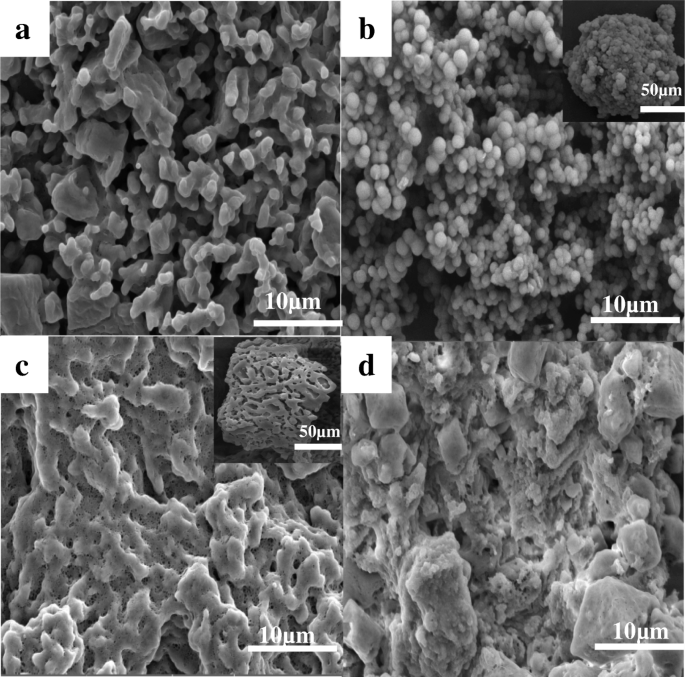

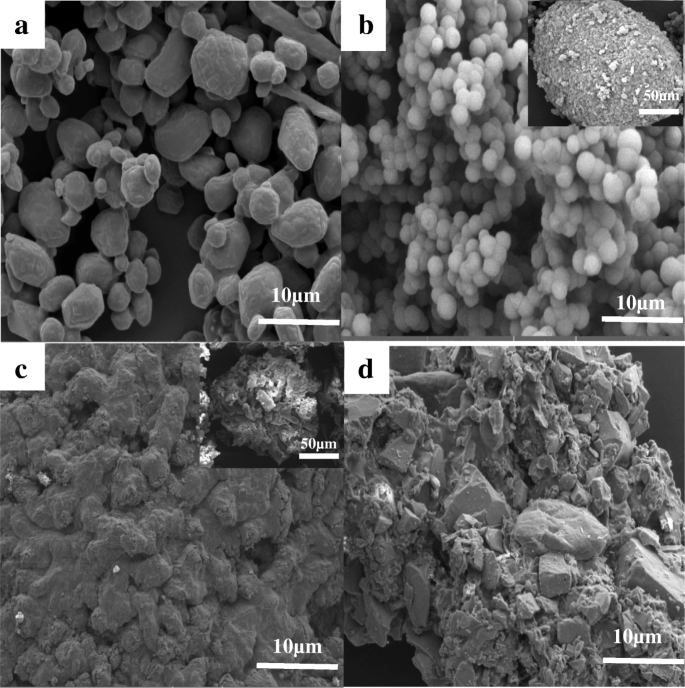

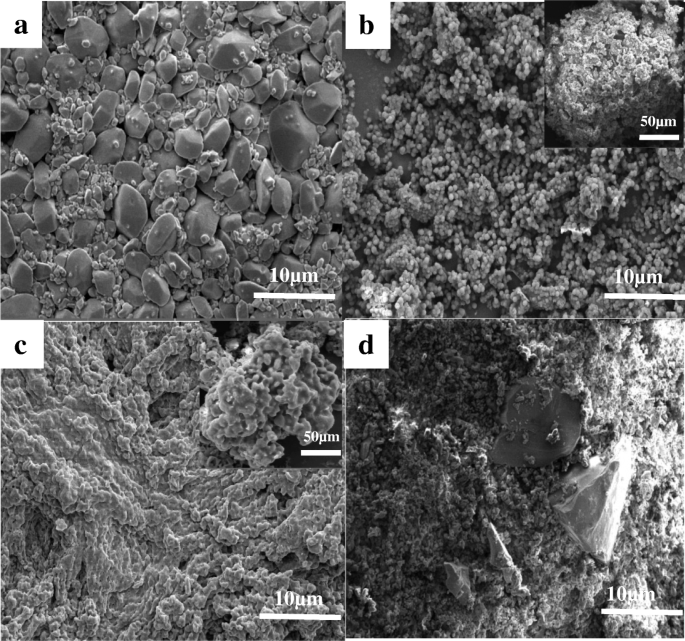

生のRDX、HMX、およびCL-20の形態と構造。合成されたMUFバインダー(追加ファイル1:セクションS1);そして、3つの方法で調製された爆発性/ MUF複合粒子をそれぞれ測定しました。 SEM画像は、生のニトラミン爆薬が多角形の形状を示し、サイズ分布が不均一であることを示しています。元のMUFバインダーの外観は球形です。ただし、内部が空であるか部分的に水である可能性があるため、粒子が完全ではないことがはっきりとわかります。

コーティングされていない爆発物(図3a、4a、および5a)と比較すると、異なる方法で調製された爆発物/ MUF複合粒子の形態はまったく異なりますが、同じ方法で調製された異なる爆発物/ MUF複合粒子の形態は同様の特性を持っています。物理的混合法で調製された複合粒子は、明らかな粒子露出現象があり、コーティング効果が不十分です(図3d、4d、および5d)。これは、機械的作用だけでは爆薬の表面にバインダーを均一に分散させることが難しいためです。機械的攪拌のみの分散プロセスは可逆的です。衝突後、液滴は再び凝集し、最終的には特定の粒度を維持する動的バランスを実現します。液滴の衝突中に制御不能な相互結合が発生しますが、これは制御不能です。

コーティングされていないHMXのSEM画像( a )、HMX / MUF-1( b )、HMX / MUF-2( c )、およびHMX / MUF-3( d );低倍率の対応する画像が挿入されます

コーティングされていないRDXのSEM画像( a )、RDX / MUF-1( b )、RDX / MUF-2( c )、およびRDX / MUF-3( d );低倍率の対応する画像が挿入されます

コーティングされていないCL-20のSEM画像( a )、CL-20 / MUF-1( b )、CL-20 / MUF-2( c )、およびCL-20 / MUF-3( d );低倍率の対応する画像が挿入されます

乾燥浴法によって調製された複合粒子は、明らかに緻密なコーティング層を有する。驚いたことに、MUFが爆発性粒子を完全にカプセル化した後、完全な球を形成することは困難であり、そのほとんどは高密度であるが不規則な粒子として表示されます(図3c、4c、および5cに示すように)。そして、この現象は、界面化学の基本理論によって説明することができます[22]。溶媒除去プロセス中、溶媒が蒸発するにつれて爆発物/ MUFの粘度が徐々に増加し、分散した粒子が再凝集する傾向があります。一方、DMSOへの分散剤PVAの溶解度が小さいため、MUFバインダー同士が衝突すると分散力が弱くなり、付着して不規則な形状になります。さらに、結晶成長理論[23]は、この不規則な形態を説明するための強力なサポートとしても役立ちます。乾燥浴法では、爆薬は「結晶胚-核-結晶」の成長と発達の過程を経ます。 MUFシステムは準安定流体相にあり、システムにはさまざまな外面が含まれているため、溶解した爆発性粒子がこれらの表面で核形成し、MUFの表面エネルギーの増加によって引き起こされる核形成障壁を低減し、表面エネルギーを効果的に低減できます。爆発物の核形成中の障壁。爆発的な核形成は、この不均一性で優先的に形成されます。つまり、不均一な核形成も不規則な粒子形態の原因です。図3dの図から、HMX / MUF粒子の全体的な形態は「ハニカム」であることがわかります。これは、MUFとHMXの間の結合エネルギーの低下に関連しています(追加ファイル1:セクションS2)。蒸発が進むにつれて、MUFバインダーは徐々に収縮します。それらの間の結合エネルギーが低すぎると、MUFはHMXを完全にカプセル化できなくなり、強い内部応力が発生して、最終的に「ハニカム」形状を形成します[24]。

最も興味深いのは、界面重合法によって調製された爆発性/ MUF複合粒子はすべて球状化構造を持ち、得られた粒子の表面は緻密で滑らかです(図3b、4b、および5bに示すように)。これは、分散剤PVAを添加すると、水の表面張力が低下し、湿潤性が向上し、爆発性分子とバインダー溶液との親和性が高まるためと考えられます。 Hamaker定数は同時に減少し、粒子間の引力エネルギーが減少し、効果的な立体障害を形成します。さらに重要なのは、複合粒子間の反発エネルギーが上昇し、爆発物/ MUF間の分散性が大幅に向上することです[25]。図1および2の挿入図に示されているように。図4bおよび5bでは、多数のRDX / MUFおよびCL-20 / MUF複合粒子は、それらの表面が緻密で滑らかである、超固体の球状形態を示す。驚くべきことに、図3bに示すHMX / MUF粒子の形態も球状ですが、RDX / MUFおよびCL-20 / MUF複合粒子ほど完全ではなく、HMXとMUF間の結合エネルギーが最小であることに起因しています。結合エネルギーが低すぎると、混合システムが安定しすぎて、MUF表面が自動的に収縮する傾向が明らかになります。したがって、HMX / MUF粒子は球状化する傾向がありますが、完全ではありません。

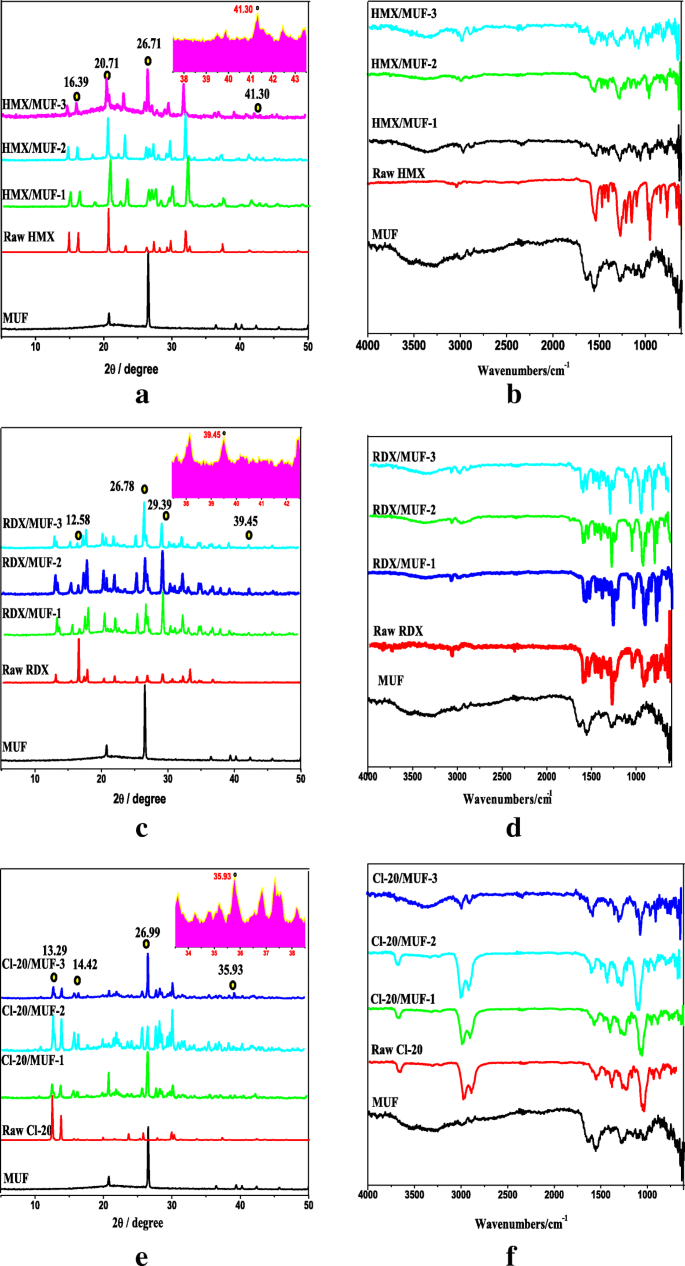

サンプルの結晶構造

HMXとCL-20の相転移が起こったかどうかを調べるために、XRD分析を採用し、その結果を図6に示します。分析を通じて、爆発物/ MUFの準備中に結晶構造が変化したかどうかを確認できます。複合粒子。さらに重要なことに、X線回折分析により、MUFが爆薬の表面にうまくコーティングされていることが側面から確認されました。図6aから、HMX / MUF-1、HMX / MUF-2、およびHMX / MUF-3には、生のHMXのほとんどすべての回折ピークが含まれています。また、図6c、eに示すように、RDXおよびCL-20複合粒子の回折パターンにも同様の現象が見られます。これは、物理的混合、乾燥浴、および界面重合法によるMUF /爆薬の全調製中に、爆薬の結晶構造が変化しないことを示しています。さらに、3つの爆発物/ MUF複合粒子の間で同様の現象に気づきました。つまり、爆発物/ MUF複合粒子の主な回折ピークは、原材料と比較して弱くなり、広がっています。たとえば、HMX / MUF、RDX / MUF、およびCL-20 / MUF回折パターンでは、主な回折ピークは2 θです。 =16.39°、12.58°、および13.29°は、最も明白な弱化および拡大現象を示しています。これは、アモルファスMUFの「等方性」物理特性に起因する可能性があり、その結果、空間分布で結果として生じる爆発物/ MUF粒子の配置が不規則になります。このような周期的な配置は、爆発物の回折強度を弱めます[26]。最も重要なことは、MUFの回折ピークが爆発物/ MUF複合粒子の回折ピークにも存在することです。たとえば、HMX / MUF、RDX / MUF、およびCL-20 / MUFの回折パターンでは、回折は2 θにピークになります。 =26.71°、26.78°、および26.99°は、原材料の同じ位置での回折ピークよりもはるかに高くなっています。明らかに、これは2 θ付近の回折ピークによるものです。 =27°は、MUFの最も支配的な回折特性ピークの1つです。 MUFの含有量は爆発物のわずか5%を占めるため、MUF自体に存在する目立たない回折ピークは複合粒子ではあまり目立たなくなります。各写真に挿入された回折ピークの拡大図に示されているように、元の爆発物と比較して、2 θなどの3つの爆発性複合粒子に新しい回折ピークが現れます。 =HMXサンプル回折パターンで41.30°、2 θ =RDXサンプル回折パターンで39.45°および2 θ =CL-20サンプル回折パターンで35.93°。これにより、爆発物/ MUF複合粒子にMUFバインダーが存在することが効果的に確認されます。

a – f XRDおよびFI-IRスペクトルサンプル

サンプルの分子構造を特定するために、FI-IR分析を実施しました。全体として、3つの異なる技術によって調製された複合粒子には、バインダーと爆発物のほとんどすべての伸縮振動ピークが含まれています。測定結果は、XRD試験結果に対応して、MUF樹脂が爆薬の表面に保護層を形成することに成功したことを側面から確認しました。 HMXには、4つの異なる結晶構造、3つの純粋な結晶相(α-HMX、β-HMX、およびδ-HMX)、および1つの水和物相(γ-HMX)があることはよく知られています。そして、β-HMXは一般に、爆発エネルギーが高く、密度が高く、感度が低い最も安定した相と見なされています。これは、もちろん、単斜晶系P21 / cの空間構造に関連しています[27]。 MUFの赤外スペクトルでは、1735 cm -1 に–C =O伸縮振動吸収ピークがあります。 。 HMXの赤外線スペクトルでは、–NO 2 および–CH 2 伸縮振動吸収ピークは1560cm -1 付近に現れます および2980cm -1 、それぞれ(図3bに示すように)。同様の伸縮振動吸収ピークがHMX / MUFの特徴的なバンドの対応する位置に現れることがわかります。これは、物理的混合、乾燥浴、および界面重合法による調製中にHMXの結晶構造が変化しないことを意味します。 。さらに、同様の状況がCL-20粒子の赤外スペクトル(図6f)、特に指紋領域760 cm -1 のCL-20粒子の伸縮振動ピークにも見られます。 Ɛ-CL-20の結晶構造は実験を通して変化しなかったことを示しています[28]。

熱特性

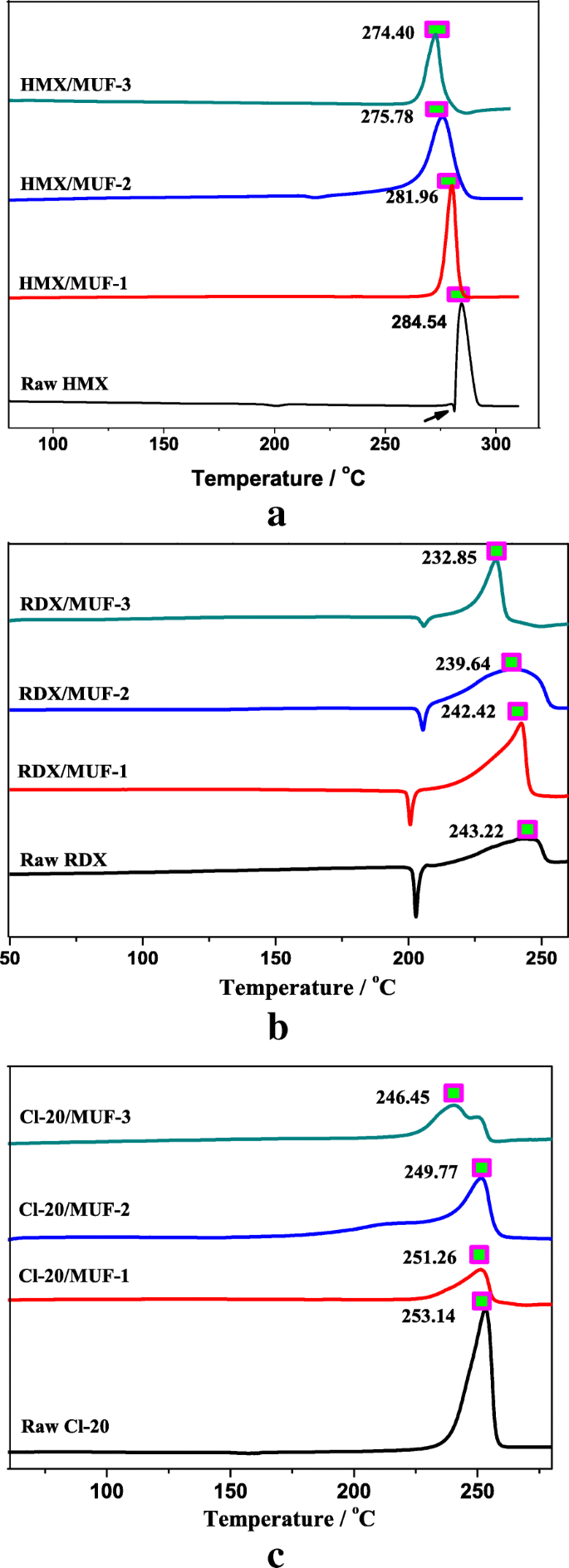

熱分解プロセスの調査は、エネルギー物質にとって非常に重要です[29]。私たちの研究では、10°C /分の加熱速度で収集されたDSC曲線が図7で得られています。これらの3つのニトラミン爆薬の熱分解について、いくつかの興味深い現象が見つかりました。全体として、HMXとCL-20は同様の熱分解特性を持っています(熱分解中に結晶変態の吸熱ピークがあります)。ただし、CL-20の自己発熱現象はHMXよりも深刻です。これは、ケージ型硝酸アンモニウム爆薬として、分子骨格の開裂と凝縮相の「不均一凝縮相反応」が同時に存在し、悪化するのに対し、HMXは一種の「分解融解」であるためです。材料、およびその溶融プロセスは、熱分解プロセスの影響を受けます。実際には、HMXとRDXも同じ分岐鎖を持っているため、同様の熱的挙動を示します。違いは、HMXは熱分解中に急速に熱を放出し、そのDSC曲線は急で鋭いピークを示すことです(図7a)。 HMXの分解は固液反応が同時に進行する不均一なプロセスであるのに対し、RDXの分解は溶融完了後の溶融状態での均一なプロセスであるためです。分解中の同時相変化によって引き起こされる反応の加速により、HMXの分解はRDXの分解よりも深刻になります[30]。

a – c 10°C /分の加熱速度で収集されたサンプルのDSC曲線

HMXの場合、DSC曲線は279.2°Cで吸熱ピークを示し、続いて284.54°Cで発熱ピークを示し(図7a)、それぞれHMXの熱分解の融解相転移と特徴的なピークに起因します[31]。 。生のHMXと比較して、HMX / MUF-1、HMX / MUF-2、およびHMX / MUF-3の熱分解温度はすべて低下しました。そして、界面重合、乾燥浴、および物理的混合法によって調製された複合粒子の温度は、それぞれ2.58°C、8.76°C、および10.14°C低下しました。同様の結果が、バインダーでコーティングされた場合のHMXの分解温度の低下として報告されました[32、33]。 5%のMUFを含むことを前提として、さまざまな方法で製造されたHMXベースの複合粒子の分解ピーク温度の低下度はまったく異なります。明らかに、HMXの熱分解性能に対する界面重合の影響は最小限です。同様の状況は、RDX / MUFおよびCL-20 / MUF複合粒子でも見られます(図7cで観察されたように)。これは、HMX / MUFのコーティング形態とコンパクトさに関連している可能性があり、均一なコーティングは、複合粒子の熱分解プロセスの安定性に貢献します。したがって、複合粒子の熱安定性を向上させるためには、優れた熱特性を備えたコーティング材料を選択することが効果的な手段です。さらに、特定のバインダーを選択するという前提の下で、複合粒子を調製するために界面重合法を使用することを検討することは良い方法かもしれません。

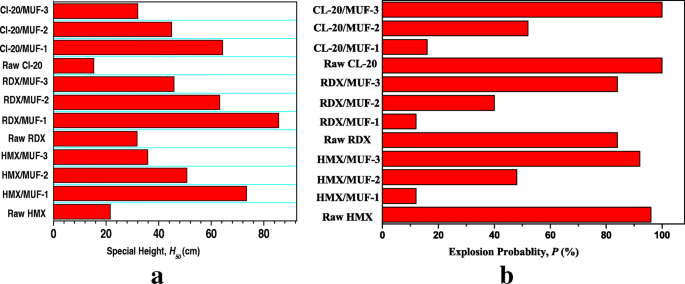

感度

サンプルの安全性能を調査するために、衝撃および摩擦感度のテストが実行され、結果が図8に示されています。ご覧のとおり、HMX、RDX、およびCL-20、MUFで実行された減感処理の中で界面重合法によって調製された複合粒子に対して最も重要な減感効果があります。生のHMX、RDX、CL-20と比較して、特徴的な高さ H 50 21.6 cm、31.8 cm、15.3cmからそれぞれ73.4cm、85.6 cm、64.03 cmに増加し(図8a)、安全性能が大幅に向上しました。さらに、図8bから、これら3つの異なる方法で製造されたGPBXの摩擦感度は、コーティングされていない爆発性化合物の摩擦感度よりも低いことがわかります。興味深いことに、界面重合によって調製された3つのサンプルは、最も低い摩擦感度を示します。さらに重要なことに、以前の報告[7、18、26]と比較して、界面重合によって製造されたGPBXの安全性能が最適です。脱感作効果は素晴らしいです。これは、ホットスポット理論[34]によって説明できます。 MUFはHMXの表面にうまくコーティングされており、外部の機械的刺激の下で特定の緩衝効果を生み出し、ホットスポットの形成を効果的に遅らせることができます。 Schematic diagram of desensitization effect of composite particles prepared by three different techniques can be seen from Fig. 9. Obviously, with the same proportion of MUF binder, the composite particles fabricated by interfacial polymerization possess the most distinct desensitization effect, attributing to more uniform particle morphology. The uniform, small particle size distribution between the particles increases the gap between themselves, and the force area of the same quality composite particles increases, which reduces the stress concentration between the particles and effectively prevents the formation of local hot spots.

Impact sensitivity of samples:a impact sensitivity and b friction sensitivity

Schematic diagram of sensitivity

結論

Via ultrasonic assistance, nine different composite particles were fabricated by a simple physical mixing method, an improved drying bath method, and an optimized interfacial polymerization method. XRD and FT-IR analysis did not show any change in the crystal structure before and after the preparation of HMX and CL-20, still maintaining β-HMX and Ɛ-CL-20, respectively. Compared with the raw explosives, the thermal decomposition peak temperature of the composite energetic particles after adding MUF was reduced; however, the reduction effect of the thermal decomposition peak temperature of the sample 3 was not significant. The characteristic height H50 of the composite particles prepared by interfacial polymerization method increased by three to four times, most obviously improving the safety performance. In short, HMX/MUF, RDX/MUF, and CL-20/MUF particles prepared by each method have similarities in morphology, particle size, and even performance. In particular, the three composite particles fabricated by interfacial polymerization method possess better thermal stability and safety performance with smooth surfaces, dense and uniform coating layers. Therefore, in order to improve the thermal stability of the composite particles, it is an effective approach to select a coating material with excellent thermal performance. And under the premise of choosing a specific binder, it may be effective to prioritize the use of interfacial polymerization method to prepare composite particles. This study provides certain reference for the application of high-energy and low-sensitivity ammunition in weapon firepower and rocket systems.

略語

- CL-20:

-

Hexanitrohexaazaisowurtzitane

- DSC:

-

示差走査熱量測定

- ESV:

-

Emulsion solvent evaporation

- FI-IR:

-

Fourier-transform infrared spectra

- GPBX:

-

Green polymer-bonded explosives

- HMX:

-

Cyclotetramethylenetetranitramine

- IHEs:

-

Insensitive high explosives

- MF:

-

Melamine formaldehyde

- MUF:

-

Melamine-modified urea-formaldehyde

- NC:

-

Nitrocellulose

- PF:

-

Phenolic resin

- RDX:

-

Cyclotrimethylenetrinitramine

- SEM:

-

走査型電子顕微鏡

- UF:

-

Urea formaldehyde

- XRD:

-

X線回折

ナノマテリアル

- 複数色のナノコーティング

- 誘電体メタ表面を介した帯域幅の拡大による完全なテラヘルツ分極制御

- 量子ドット@染料複合材料の界面電荷移動に対する共吸着の影響

- 骨統合を改善するためのチタン上の銅ドープミクロポーラスコーティングに対する骨芽細胞の応答

- 効果的な酵素模倣物としてのピリジニックリッチN、S共ドープ炭素量子ドットの合成

- 金コーティングとプラズマ処理によるポリエーテルエーテルケトンの表面化学の調整

- 界面層の設計によるZnO膜の表面形態と特性の調整

- PEG化リポソームを介したブファリンの改善された抗腫瘍効果および薬物動態

- リチウムイオン電池のSi電極に及ぼすタングステンナノ層コーティングの影響

- 配位子をドープしたオキソヒドロキシド銅ナノ粒子は効果的な抗菌剤です

- ChasePlasticsは樹脂ソリューションでInterfacialと提携しています