Ce0.8Sm0.05Ca0.15O2-δ(SCDC)-La0.6Sr0.4Co0.2Fe0.8O3-δ(LSCF)ヘテロ構造ペレットの電気化学的特性に及ぼす焼結温度の影響

要約

最近、半導体イオン材料(SIM)が新しい機能性材料として登場し、高度な低温固体酸化物燃料電池(LT-SOFC)の電解質としての用途に成功し、高いイオン伝導性を備えています。 SIMのイオン伝導メカニズムを明らかにするために、典型的なSIMペレットは半導体La 0.6 で構成されていました。 Sr 0.4 Co 0.2 Fe 0.8 O 3-δ (LSCF)およびイオン伝導体SmおよびCaCoをドープしたセリアCe 0.8 Sm 0.05 Ca 0.15 O 2-δ (SCDC)は、さまざまな温度での焼結に悩まされています。 LSCF-SCDC電解質燃料電池の性能は焼結温度とともに低下することがわかっています。600°Cで焼結されたLSCF-SCDCペレットから組み立てられたセルは、ピーク電力密度( P )を示します。 max )の543 mW / cm 2 550°Cで、312 mW / cm 2 の優れたパフォーマンス LT(500°C)でも。それどころか、1000°Cのペレットをベースにしたデバイスは、 P が不十分でした。 max 106 mW / cm 2 。性能の違いは、異なる温度の焼結によるSIMペレットの多様なイオン伝導性に起因する可能性があります。高温焼結は、SCDCとLSCFの間の界面をひどく破壊する可能性があり、酸素イオン伝導のための高速輸送経路を提供します。このような現象は、LSCF-SCDCSIMの界面伝導の直接的かつ強力な証拠を提供します。

はじめに

最近、有望な透明エネルギーとしての水素が非常に興味深いものになっています[1、2]。固体酸化物形燃料電池(SOFC)は、水素の化学エネルギーを燃焼せずに直接電気に変換でき、高効率、燃料の柔軟性、環境への配慮などの独自の利点により、将来のエネルギー市場に大きな可能性をもたらします[3、4]。ただし、従来のSOFCに関連するいくつかのボトルネックがあり、主要な課題の1つは高い動作温度であり、それでも多くの研究者を悩ませています。目的の電解質材料としてのイットリア安定化ジルコニア(YSZ)とドープされたセリアは、800°C以上で十分なイオン伝導性を満たす必要があります[5、6]。高い動作温度には、アノード、カソード、および電解質の間の正確な熱的一致と化学的適合性が必要です。従来のSOFCのもう1つの課題は、高い焼結温度(> 1000°C)です。これは、燃料と空気の直接的な相互作用を防ぐために高密度の電解質層を得るのに不可欠な条件です[7]。高密度電解質は、高温またはその他の過酷な条件での物理的安定性が向上した優れた機械的強度を備えています。高い作動温度と高い焼結温度の両方が間違いなく莫大なコストを引き起こし、SOFCの商業化を深刻に妨げます。これらの問題に対処するために、Liu等。は、半導体とイオン材料(SIM)[8]をベースにした無電解質燃料電池を開発しました。これは通常、半導体とイオン導体のヘテロ構造で構成され、低温(LT)でも超高イオン伝導性を実現します。 Barriocanal etal。 SrTiO 3 -YSZ SIMは、純粋なYSZと比較してイオン伝導度が8桁向上しました[9]。ヤンら。サマリウムをドープしたセリア(SDC)とSrTiO3からなる垂直SIMナノカラムを準備しました。そのイオン伝導率は、プレーンなSDCフィルムよりも1桁高くなっています[10]。 Ce 0.8 で Gd 0.2 O 2-δ -CoFe 2 O 4 SIMでは、酸素イオンが粒界に沿って優れた伝導性を示すことがわかりました[11]。固有の高いイオン伝導性により、多くのSIMは、EFFCを組み立てるためのイオン伝導膜として利用されており、500〜1000 mW / cm 2 などの高性能を示しました。 600°C未満の動作温度での最大電力[12、13、14、15]。その上、私たちの以前の報告は、SIMが高温焼結プロセスにかけられていないことを明らかにしました。これらのSIMの導電率の向上は、空間電荷領域の形成と界面領域での構造的不適合によって引き起こされることが示唆されました。これらの線に沿って、二相材料間の界面が電荷の伝導を支配し、これは複合材料の効果であると見なすことができます。実際、界面形成には焼結温度が重要です。高温焼結は、不均一な凝集を引き起こし、導電性を低下させるために界面領域をさらに大幅に排除する可能性があります。一方、LT焼結は、SIM層に細孔構造を生成または生成し、燃料電池の性能を低下させました。したがって、焼結温度の調査と、燃料電池の性能およびさらなる最適化に向けた対応する影響メカニズムは、EFFCの前提条件です。

この作業では、LSCF-SCDC複合粉末をさまざまな温度で焼結しました。 LSCF-SCDC粉末の微細構造と形態は、それぞれSEM画像とXRD分析によって検出されました。実際のアプリケーションでは、焼結粉末を電気化学的測定用のEFFCデバイスに加工しました。電気化学的インピーダンス分光法技術と電気伝導率を利用して、伝導率メカニズムを調査しました。

メソッド

マテリアル合成

イオン伝導性材料SmとCaを共ドープした酸化セリウムCe 0.8 Sm 0.05 Ca 0.15 O 2-δ (SCDC)はワンステップ共沈法で合成した。化学量論によれば、一定量の硝酸セリウム六水和物(Ce(NO 3 ) 2 ・6H 2 O)、硝酸サマリウム六水和物(Sm(NO 3 ) 2 ・6H 2 O)、および硝酸カルシウム四水和物(Ca(NO 3 ) 2 ・4H 2 O)を脱イオン水に溶解して1M溶液を形成した。その間に、1 Mの炭酸ナトリウム水溶液を調製し、沈殿剤として使用しました。金属イオンと炭酸イオンの比率は1:1.5です。上記の硝酸塩水和物溶液の混合物を、連続的に攪拌しながら10 ml /分の速度で炭酸ナトリウム溶液に徐々に滴下すると、白色の沈殿物が発生します。その後、得られた沈殿物をろ過し、脱イオン水で数回洗浄し、120°Cのオーブンで10〜12時間乾燥させました。最後に、乾燥した前駆体を取得し、800°Cで4時間焼成しました。得られた最終生成物を完全に粉砕して、さらなる使用のために黄色がかった粉末を得た。 LSCFは、寧波SOFCMAN Energy Technology Co.、Ltd(中国)から商品として購入されています。一連のLSCF-SCDCセル(40%:60%)を220 Mpaでプレスし、さまざまな温度で焼結しました。得られたLSCF-SCDCペレットの直径は13mm、厚さは約1.2mmです。セルは、停滞した空気中で4つの異なる温度、つまり600、800、900、および1000°Cで10時間、10°C /分の温度上昇率で焼結していました。

微細構造の特性評価

LSCF、SCDC、およびLSCF-SCDC複合材料の結晶構造は、Bruker D8 X線回折計(XRD、ドイツ、Bruker Corporation)とCu Ka(λ)を使用して特性評価されました。 =1.54060A)放射線。サンプルの形態は、オックスフォードエネルギー分散型分光計(EDS)を備えた電界放出型走査電子顕微鏡(FESEM、JEOL JSM7100F Japan)によって分析されました。

燃料電池の製造と性能テスト

燃料電池デバイスは、NCAL粉末(Tianjin Baomo Joint Hi-Techベンチャー)を使用してテルピネオールでスラリーを調製し、ニッケルフォームに貼り付けてNi-NCAL層を形成することで製造されました。調製したNi-NCAL層を120°Cで15分間乾燥させ、テルピネオールを蒸発させました。 LSCF-SCDCセルは、電気化学的特性を測定するために、Ni-NCAL層の間に燃料電池試験装置に挟まれました。すべての燃料電池は、550°Cで1時間の予熱処理を受けました。水素は80〜120 ml / minの流量で燃料として供給され、空気は1 atmで150〜200 ml / minの酸化剤として供給されました。燃料電池の電流-電圧および電流-電力曲線は、コンピューター化された機器(ITECH8511、ITECH Electrical Co、Ltd)によって記録されました。

導電率測定

異なる温度で焼結したLSCF-SCDCペレットは、550°Cで1時間熱処理した後、両面にAgペーストを塗布し、電気化学インピーダンス分光法(EIS)測定用の試験管ばさみに固定しました。測定は、電気化学ワークステーション(Gamry Instrument Reference 3000)によって、開回路モードで、0.1〜10 6 の周波数範囲で10mVの交流信号を使用して実施されました。 Hz。 EISの結果はZsimwinソフトウェアによってシミュレートされました。

結果と考察

結晶構造分析

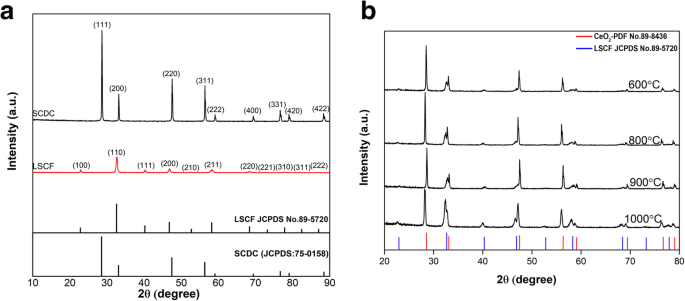

SCDC、LSCF、およびそれらに対応するPDFカードの結晶構造を図1aに示します。SCDCのXRDパターンは、純粋なCeO

a SCDCとLSCFのXRDパターンおよびそれらに対応するPDFカード。 b LSCF-SCDCサンプルはさまざまな温度で焼結され、純粋なCeO2PDFカードが提供されています

形態学的特性

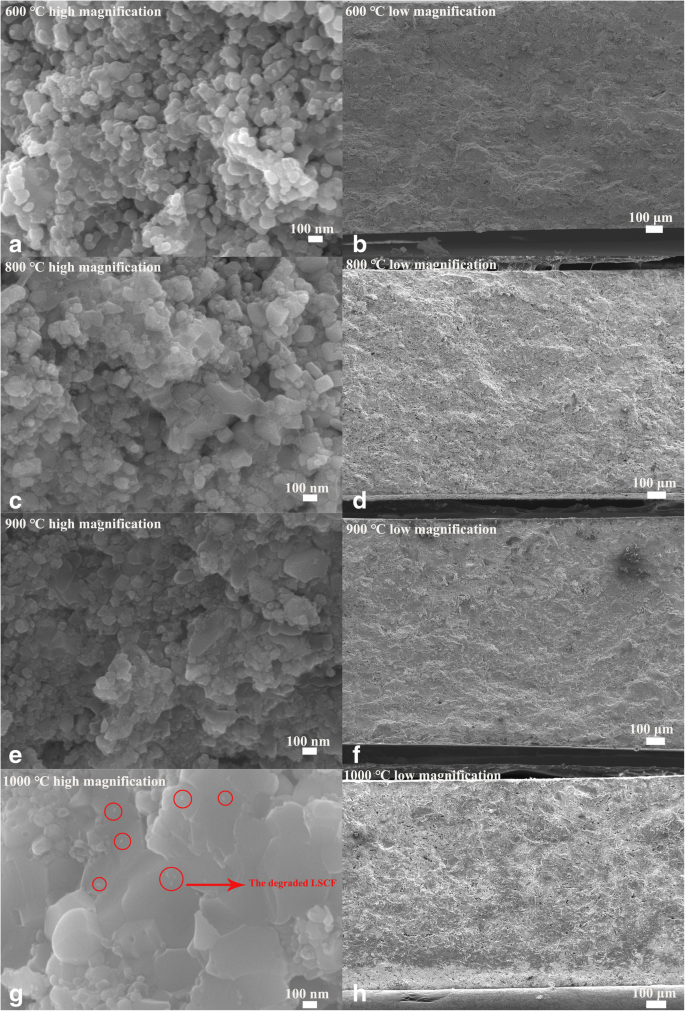

さまざまな温度で焼結されたLSCF-SCDCペレットの断面SEM画像を図2に示します。600°Cのペレットの図2aの高倍率画像が示すように、サンプルは幅の広い首の良い粒子で構成されています。ナノサイズからマイクロサイズまでのサイズ分布。純粋なLSCFとSCDCのSEM画像が追加ファイル1に示されているため、粒子サイズと形態を詳細に制御せずに市販のLSCF材料を使用したことが原因である可能性があります[20]。 800°Cおよび900°C。 1000°Cで高温焼結した後のLSCF-SCDCペレットの粒状成長では、粒子の形状がひどく破壊されてより大きなクラスターが形成され、その結果、比面積が大幅に減少しました。一方、ペレットは600°Cで焼結したペレットに比べて密度の高いバルク構造も形成しています。高温焼結により、イオン伝導の輸送経路を提供できる粒子界面が排除されました[21]。明らかに、ペレットの厚さは収縮のために焼結温度とともに減少し、そのような現象は一般に高温焼結中に発生しました[22、23]。さらに、LSCF-SCDCペレットの密度は焼結温度とともに徐々に向上していることがわかります。正確な厚さを得るために、スパイラルマイクロメーターを使用してペレットの厚さを測定しました。それぞれのペレットを異なる場所で5回測定し、平均を計算して最終値を求めました。 4つのサンプルの厚さはそれぞれ1.294mm、1.288mm、1.231mm、1.067mmであり、SEMの結果とよく一致しています。さらに、赤い円としてインデックス付けされたいくつかの小さな粒子は、図2gで検出できます。以前に報告されたように、小さな粒子はLSCFの劣化によるSrとCoの沈殿であるはずです[19]。ただし、この場合、SEM画像で観察できる粒子はほとんどなく、図1に示すように、XRDパターンでSrおよびCoに関連するピークを検出できないため、LSCFの劣化はごくわずかです。

異なる温度で焼結したLSCF-SCDCペレットの高倍率と低倍率の両方の断面SEM画像。 ( a 、 b )600ºC; ( c 、 d )800ºC; ( e 、 f )900ºC; ( g 、 h )1000ºC

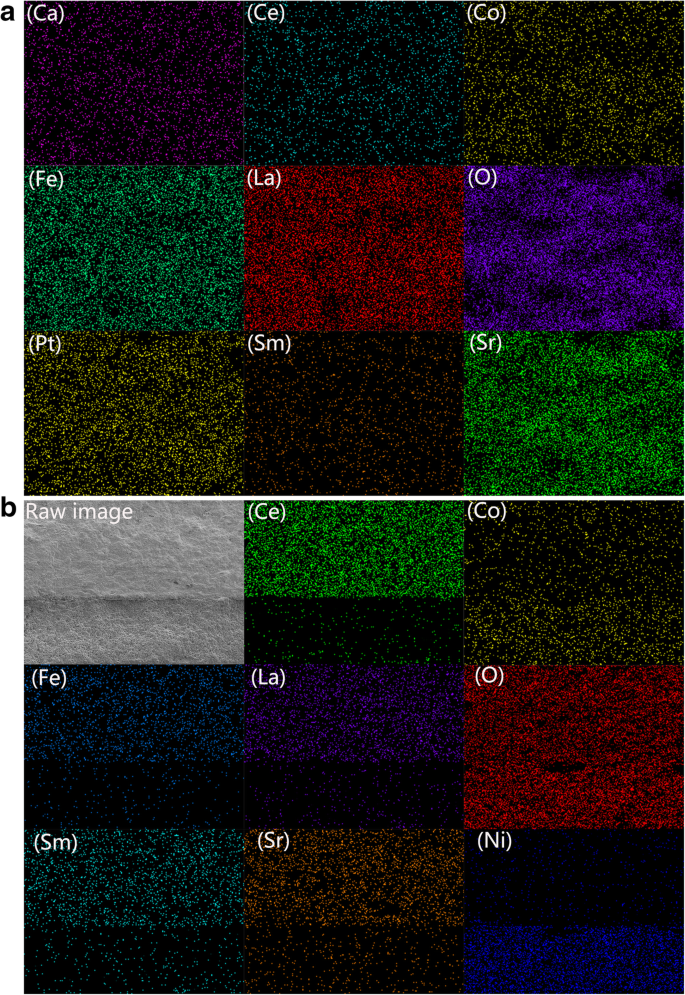

図3aに示すように、EDS元素マッピング測定は、1000°Cで焼結された凝集体LSCF-SCDCペレットの元素分布を調査するための手段として使用されました。蛍石SCDCに由来するCa、Sm、Ce元素と、LaSrCoFe-oxideとしてインデックス付けされたCo、Fe、La、Sr元素が表面全体に均一に広がっていることがわかります。これは、LSCF-SCDCが1000年後に激しく凝集することを示しています。 °Cの焼結では、元素の分布は均一のままです。追加のEDSマッピング画像は追加ファイル1で提供されました。LSCF相とSCDC相の両方が均一に保たれ、長時間の焼結でも均一なセラミック複合材料を形成したことを反映して、すべての要素が4つのペレットの断面表面に均一に分布しています。 。

a 1000°Cで焼結したLSCF-SCDCペレットのEDSマッピング画像。 b LSCF-SCDC膜とNCAl電極間の界面の断面SEM画像と要素マッピング

セルテスト後のLSCF-SCDCメンブレンとNCAL電極間の詳細なインターフェースを図3bに示します。生の画像が示すように、NCAL電極はLSCF-SCDCメンブレンと十分に接触しており、界面に明らかなギャップは観察されませんでした。これは、パフォーマンステスト前の予熱処理が原因である可能性があります。元素マッピングから、上層のCe、Sm、Fe、La、Sr、Co、およびO元素の存在により、LSCF-SCDCの主成分が確認されました。下層にはNiとCoの均一な分布が見られ、電極がNiCo酸化物で構成されていることがわかります。 Li元素の信号は軽すぎて検出できず、NiCoAlLi-oxide(NCAL)層のAl含有量は非常に低くなっています。したがって、非常に弱いAl信号を収集できます。セルの操作後、明らかな元素拡散が見られなかったことは言及に値します。さらに、マッピング画像から界面に不均一なギャップが検出されました。これは主に、SEM特性評価のための断面積のシザリング中の損傷に起因します。

燃料電池の性能

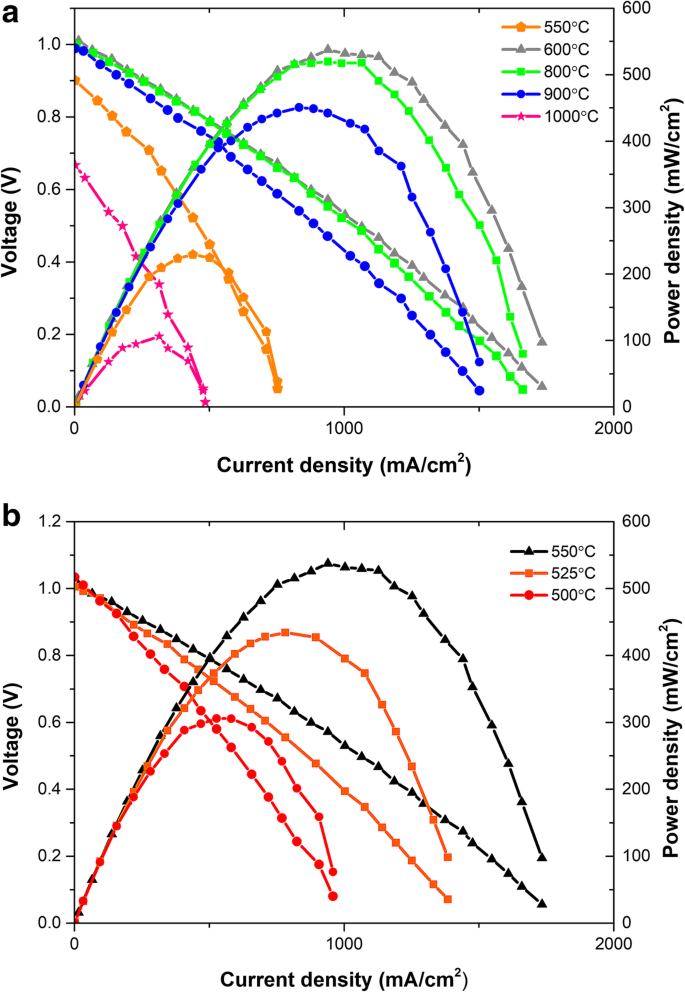

燃料電池は、さまざまな温度で焼結されたLSCF-SCDC粉末を使用して製造されています。これらの粉末はイオン伝導膜として使用され、Ni-foamNCALは電極として使用されました。この研究では、前述のように、電気化学的性能に対する焼結温度の影響を調査します。典型的な電流密度( I )-電圧( V )および電流密度( I )-電力密度( P )H 2 の下で550°Cで製造された燃料電池の曲線 /空気供給は図4aに表示されています。 600°Cで焼結した粉末で組み立てられたデバイスの最大出力密度は543mW / cm 2 であることがわかります。 1 Vを超える開回路電圧(OCV)。結果は、600°Cで焼結されたペレットの膜が十分に緻密であることを示しています。そうしないと、ガス漏れによって酸素分圧が低下し、ネルンストの式に従ってOCVが低下します。このような低い焼結温度でガス漏れを回避する方法の根本的な理由は、次のように説明できます。電極としてのNCALは、アノード側で金属Li、Ni、およびCoに還元する必要があります。強い活性を持つ金属Liは、生成された水と反応してLiOHを生成します。これは、動作温度で溶融状態にあり、SIMの細孔に完全に充填されて高密度のペレットを取得します。そのような結果は、次の作業で報告されます。焼結温度が800°Cまたは900°Cに上昇すると、対応する性能はある程度低下しましたが、OCVは1 Vのままでした。1000°Cで焼結された粉末で調製された燃料電池は大幅に劣化したため、OCVは0.7 V未満で、最大電力密度は106 mW / cm 2 に低下しました。 同時に。結果は、最適化された焼結温度と微細構造がイオン輸送に直接影響を及ぼし、言い換えれば、燃料電池の性能を描写していることを反映しています。高温焼結により、図2のSEMの画像にすでに示されているような激しい凝集が発生します。その結果、組み立てられたセルの電気化学的性能を簡単に理解できます。高温では、LSCFおよびSCDC粒子が溶融して共晶を形成する可能性があります。これにより、LSCF-SCDCペレットが高密度になり、表面と界面の接触が大幅に失われます。この結果は、以前に報告されたデータと一致しています。マレーら。 LSCFは、1000°Cを超える焼結温度で高密度になることが明らかになりました[24、25]。 LSCFとSCDC粒子間の界面は、高速イオン輸送経路を提供し、LSCF-SCDCペレットのイオン伝導にとって重要な要素です[26]。このように、いわゆる複合効果は、二相または多相の材料に広く存在します[27、28]。高い焼結温度により、LSCFとSCDCの間の界面領域が大幅に排除され、その結果、イオン伝導経路が大幅に減少し、最終的にOCVと出力の両方で大きな損失が発生します。 550°Cで焼結したLSCF-SCDCペレットから燃料電池を製造しました。このようなデバイスは、0.9VのOCVと245mW / cm 2 の最大出力密度を実現しました。 550°Cの動作温度で。妊娠中のポイントは、600°Cの燃料電池が550°Cのサンプルよりも優れた性能を発揮することです。これは、焼結温度が550°Cの場合のLSCF-SCDCペレットの多孔質構造が原因である可能性があり、ガスの交差や短絡がある程度発生する可能性があります。ある意味で、ペレットの性能に影響を与える焼結温度の特異性を一般化することはできません。一方では、より高い焼結温度は、より優れたセル性能を伴う、より良い密度をもたらすはずです。一方、焼結温度が高くなると、LSCFとSCDCの2相材料間の界面が著しく破壊され、導電率が低下してセルの性能がさらに低下します。 2つの影響が連携してバランスを取り、セルの性能に最適な焼結温度600°Cを実現します。

a の電圧-電流密度および電力密度-電流密度の特性 さまざまな焼結温度で焼結するLSCF-SCDCペレットから組み立てられた燃料電池。 b 500〜550°Cで動作する600°Cの焼結セルの電気化学的性能

SEMの結果が示すように、焼結温度が高いほど電解質膜が薄くなります。これは、オーム損失を減らすための利点であり、セルのパフォーマンスが向上するはずです。反対に、高温焼結に基づくセルは、セルの性能を低下させました。この現象の唯一の結果は、低温焼結サンプルの優れたイオン伝導性であるはずです。分極プロットの線形粒子は、電解質のイオン抵抗と電極の電子抵抗を含むオーム分極に対応します[29、30]。この場合、高導電性電極NCALが使用されているため、すべてのオーム分極はイオン抵抗によるものと見なすことができます。つまり、LSCF-SCDCペレットのイオン抵抗は、オーム分極領域での分極曲線の傾きから推定でき、ペレットの寸法を使用してイオン抵抗からイオン伝導度を推定できます。このように、600°Cと1000°Cのペレットのイオン伝導率は、550°Cでそれぞれ0.229と0.076 S / cmです。明らかに、600°Cで焼結されたLSCF-SCDCペレットは、1000°Cのペレットよりも高いイオン伝導度を持っていたため、組み立てられた燃料電池の電気化学的性能が向上しました。

図4(b)は、典型的な I を示しています - V および私 - P 600°Cで焼結したペレットを使用して製造したデバイスのさまざまな温度での特性。図4bに示すように、動作温度が550から500°Cに下がると、OCVは1.00から1.05Vに増加します。この現象はネルンストの式で説明でき、最大出力は543 mW / cm 2 550°Cで達成されます。このような燃料電池が低温(312 mW / cm 2 )で有望な性能を示したことは注目に値します。 。

EISの特性評価

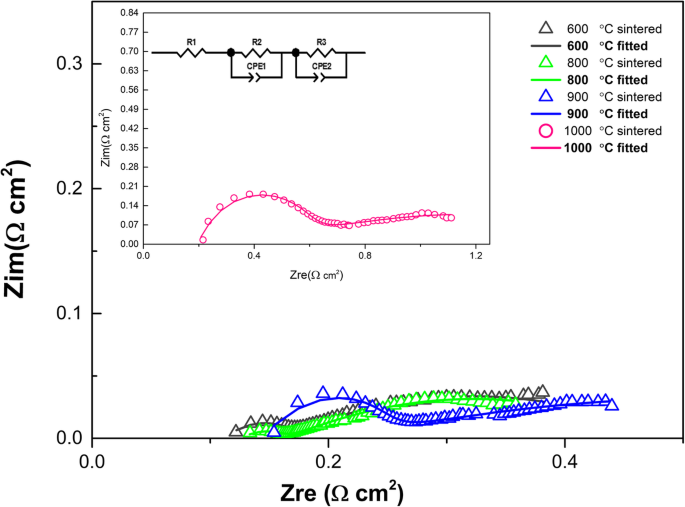

これらの組み立てられたセルの電気化学的特性をさらに研究するために、H 2 の下でEIS測定を実施しました。 /空気条件、および図5に示すように、さまざまな温度で記録されたナイキスト曲線。すべてのスペクトルは、尾に続く凹んだ弧で構成されています。実験データは、ZSimpwinソフトウェアを使用して適合させました。対応する等価回路モデル R 1 ( R 2 Q 2 )( R 3 Q 3 )は、測定データを適合させるために使用されます。ここで、 R 1 イオン輸送抵抗と電子移動抵抗を含むオーム抵抗と見なされます。 R 1 高周波での実軸の切片によって決定されます。 R の合計 2 および R 3 電極の分極抵抗( R p)これは、酸素分子の拡散、吸着、解離、三相境界への酸素イオンの移動、酸素還元反応中の電解質プロセスへの取り込みなど、基本的な電極反応プロセスと密接に関連しています。 [31、32]。静電容量は、この関係を利用して測定できます。 \({C} _i =\ frac {{\ left({R} _i {Q} _i \ right)} ^ {1 / n}} {R_i} \)

H 2 でテストされた、さまざまな焼結温度でのLSCF-SCDC燃料電池のインピーダンススペクトル / 550°Cの空気雰囲気。ポイント:主要なナイキスト線図。線:ナイキスト線図のフィッティング

ここで Q は定位相要素(CPE)であり、非理想的なコンデンサ R を表します。 i ( i =2.3)は上記の抵抗であり、関連する n CPEと理想的なコンデンサの類似性を示します。 n を想定する場合 =1、CPEは理想的なコンデンサと見なすことができます[33、34]。通常の場合、 n 1未満です。各アーク( R i Q i )( i =2.3)は、その特性静電容量 C の値に応じて、対応するプロセスに起因する必要があります。 i 。フィッティングの結果を表1に示します。オーム抵抗は0.1112から0.2174Ωcm 2 に増加します。 それぞれ600〜1000°Cの焼結温度に対応します。これは、高周波アークが粒界抵抗に依存しているためであり[35]、焼結温度が上昇すると凝集体部分によって強化されます。 R 2 10 -5 の範囲の特性静電容量 〜10 -6 F cm −2 600°Cおよび800°Cでの焼結温度の場合、サンプルは電極/電解質界面でのイオン移動反応に割り当てることができます。 900°Cおよび1000°Cベースの燃料電池の焼結温度の場合、静電容量は10 -7 です。 〜10 -8 F cm −2 ;したがって、 R 2 粒界移動プロセスに属します[36、37]。 R の対応する静電容量 3 10 -3 より大きい F cm −2 、 R を示します 3 ガス拡散と電荷輸送プロセスの両方によって提供されます。以前の研究[20]と比較すると、これらのサンプルのオーム抵抗は正常レベル内ですが、分極抵抗は1.2212Ωcm 2 に達しました。 強化焼結温度が1000°Cの場合。

<図>電気伝導率

電気伝導率の寸法から組み立てられた燃料電池の性能を議論するために、ペレット抵抗は、空気雰囲気下で450〜650°Cの温度範囲でのEIS結果から取得されます。バルク抵抗( R b )は、粒子バルク内で伝導するイオンと、粒界の抵抗( R )によって決定されます。 gb )粒界に沿った、または粒界を横切るイオン伝導に由来します。両方の R b および R gb LSCF-SCDCペレットの総抵抗に寄与します。したがって、全導電率σ さまざまな温度で、次の式で取得できます。\(\ sigma =\ frac {L} {R \ times S} \)

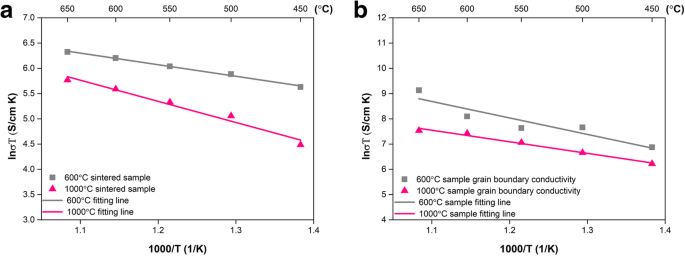

ここで R は総抵抗であり、 L および S はそれぞれペレットの厚さと表面積です[38]。 600°Cと1000°Cで焼結したペレットのアレニウスプロットを図6aに示します。アレニウス曲線は、両方のサンプルからの線形関係を示しており、450〜650°Cの温度範囲で伝導メカニズムが変化しないことを示しています。得られたσ 600°Cで焼結されたペレットの場合、450°Cで0.3852 S / cmから始まり、650°Cで0.6041 S / cmの最大値に達します。高い導電率は、ペレット内の2相材料LSCFとSCDCの間のバルクヘテロ構造、および空間電荷領域と構造的不適合を形成する粒子間の界面領域に由来するはずです。これにより、イオン伝導が促進され、良好な電気伝導性が得られます。さらに、炭酸塩による複合ドーピングセリアは、イオン伝導増強を受けるための典型的な戦略として考えられていました[39、40]。

a で1000°Cで得られたペレットと比較した、600°Cで焼結されたペレットのアレニウスプロット 総導電率と b 粒界導電率

最近の調査により、半導体またはSIMが望ましいイオン伝導度を持っていることが明らかになりました[41、42]。私たちの場合、LSCF-SCDCシステムはSIMコンポジットであり、材料の2つの構成相間の界面領域が有望な導電率の向上に関与しています。ただし、1000°Cで焼結したペレットの場合、このような高い導電率は急激に低下します。導電率の低下は、粒界抵抗( R )の増加に起因するはずです。 b )、これは、界面領域を横切る、または界面領域に沿ったイオン輸送によってもたらされます。このような輸送は、粒子サイズだけでなく、界面領域にも密接に関係しています。 1000°Cで焼結されたLSCF-SCDCペレットは、バルク構造と界面領域が大幅に排除されていることを示しました。したがって、1000°Cで焼結したペレットは、600°Cの焼結温度と比較して、650°Cで0.3463 S / cm、450°Cで0.1226S / cmというはるかに低い値を示しました。さらに、プロットは、これらのサンプルの活性化エネルギーがほぼ同じレベルであり、600°Cで焼結されたペレットと1000°Cで焼結されたペレットの活性化エネルギー6.0711 kJ / molが6.2060kJ / molであることを示しています。 It shows that the activation energy has a weak correlation with the sintering temperature but has a greater relationship with the material itself.

The conducting mechanism in SIMs is very important for determining the electrochemical performance of the assembled fuel cell. Therefore, in our previous work, we have extensively investigated the interfacial conducting in SCDC-LSCF SIMs through STEM characterization combined with EELS [38]. It can be found that the depletion of oxygen vacancies inside the interface was significantly mitigated, which can be detected from the enrichment of oxygen in the LSCF-SCDC interface region as the EELS line scanning result presented, finally leading to the enhanced electrical conductivity for LSCF-SCDC SIMs in comparison with single phase materials. The similar phenomenon was observed in Ce0.8 Gd0.2 O2-δ -CoFe2 O 4 SIMs composite, where a Gd- and Fe-rich phase was in situ formed, which avoids the oxygen vacancy depletion in the grain boundary and resulted in enhancing grain boundary ionic conductivity [43].

The present work just peered the interfacial conducting mechanism from the effect of sintering temperature toward electrical conductivity. As Fig. 6a shows, the pellet sintered at 1000 °C delivered pretty lower electrical conductivity than that of the 600 °C pellet in all temperature ranges. The poor electrical conductivity for LSCF-SCDC pellets sintered at 1000 °C is attributed to its bulk structure, which can be observed from the SEM image. The bulk structure possessed few interface area between particles, which provided a high pathway for charge transfer. In other words, the pathway for charge conducting has been seriously destroyed when the sintering temperature reached as high as 1000 °C. The electrical conductivity combined with the SEM result provided direct and strong evidence for interfacial conducting.

In order to further verify interfacial conducting, we have specially separated the grain boundary resistance from the EIS results and converted the resistance to conductivity by using the pellet dimensions. The grain boundary conductivity (σ gb ) as a function of temperature was presented as Fig. 6b. It can be found that σ gb increased with temperature and the Arrhenius curves can be fitted by a single straight line. The noteworthy point is that the σ gb of pellet sintered at 600 °C is higher than that of 1000 °C pellet. As we knew, the σ gb is originated from the interface area, and the enhanced σ gb of 600 °C pellet indicated superior interfacial conducting, proving the interfacial conducting mechanism in SIMs.

Conclusion

We have characterized the morphology, microstructure, and electrical conductivity of LSCF-SCDC pellets sintered at different temperatures and successfully applied the SIM as an electrolyte to fabricate SOFC. As the electrochemical results revealed, when the sintering temperature increases from 600 to 1000 °C, the peak power density drops from 543 to 106 mW/cm 2 , and the OCVs decreased from 1.01 to 0.7 V simultaneously. The underlying reason for the deterioration could be the increase in ohmic resistance and severe polarization loss with the sintering temperature increasing gradually. As the SEM images show, high-temperature sintering significantly decreases the interface area between two phase materials, which can provide the ionic transport pathway. Through this work, it could simply be understood how sintering temperature affects ionic conduction. It is found that the interfacial ionic conduction plays a central role in the LSCF-SCDC SIMs’ electrical property and fuel cell device performances.

略語

- CPE:

-

Constant phase element

- EDS:

-

Energy-dispersive spectrometer

- EFFC:

-

Electrolyte- free fuel cell

- EIS:

-

電気化学インピーダンス分光法

- LSCF:

-

La0.6 Sr0.4 Co0.2 Fe0.8 O3-δ

- LT-SOFC:

-

Low-temperature solid oxide fuel cell

- NCAL:

-

Ni0.8 Co0.15 Al0.05 LiO2-δ

- OCV:

-

開回路電圧

- P max :

-

Peak power density

- R b :

-

Buck resistance

- R gb :

-

Resistance of grain boundaries

- SCDC:

-

Ce0.8 Sm0.05 Ca0.15 O2-δ

- SDC:

-

Samarium-doped ceria

- SEM:

-

走査型電子顕微鏡

- SIM:

-

Semiconductor-ionic material

- XRD:

-

X線回折

- YSZ:

-

Yttrium-stabilized zirconia

ナノマテリアル

- IBMの科学者がナノスケール用の温度計を発明

- NiCo2S4 @ NiMoO4コアシェルヘテロ構造ナノチューブアレイは、バインダーフリー電極としてNiフォーム上に成長し、高容量で高い電気化学的性能を示しました

- 正方晶ジルコニアナノ粉末の焼結速度に及ぼす少量のSiO2の影響

- 超微細チタニア核形成に対する硫酸陰イオンの効果

- PMMAマトリックス中のP3HT鎖の光物理的特性に及ぼす閉じ込めの影響

- MnХFe3−XО4スピネルの構造的および磁気的特性に及ぼす接触非平衡プラズマの影響

- NiO光電陰極に及ぼすポリエチレングリコールの影響

- 低温での急速熱アニーリングプロセスによる成長の制御高均一性セレン化インジウム(In2Se3)ナノワイヤ

- リチウムイオン電池用の金属酸化物アノードの電気化学的性能に及ぼす異なるバインダーの影響

- 磁性ポリ(N-イソプロピルアクリルアミド)ナノコンポジット:抗菌特性に及ぼす調製方法の影響

- ポリ(N-ビニル-2-ピロリドン)燃焼におけるPdクラスターの触媒効果