グラフェン紙上の薄膜アモルファスシリコン太陽電池の高重量比電力密度

要約

重量比の高い電力密度を備えた柔軟な薄膜太陽電池は、新興のポータブル/ウェアラブル電子デバイス、太陽光発電車両などで非常に望まれています。フィルム。本研究では、グラフェン紙をベースにしたフレキシブル太陽電池用の新しい基板を提案しました。これは、軽量で、高温耐性と高い機械的柔軟性を備えているという利点があります。薄膜アモルファスシリコン( a -Si:H)太陽電池は、その電力密度がプラスチックポリイミド基板の4.5倍であるこのようなグラフェン紙上に構築されました。さらに、 a -Si:H太陽電池は、太陽電池を14mmの半径まで100回以上曲げても、電力変換効率がほとんど低下しないという顕著な柔軟性を示します。この独自のフレキシブル基板の用途は、CuInGaSeやCdTe太陽電池、および高温処理を必要とするその他の薄膜デバイスにまで拡張できます。

はじめに

機械的に柔軟で軽量な薄膜太陽電池は、曲面のある物体に取り付けることができるため、ポータブル/ウェアラブル電子機器や無人航空機の電力供給ユニットとして適しています[1,2,3,4,5]。微小電気機械システム(MEMS)とバルク結晶シリコン太陽電池製造技術を組み合わせることにより、数マイクロメートルの厚さの結晶シリコン太陽電池が優れた柔軟性で実証されました[6]。あるいは、金属[7,8,9,10]やプラスチック箔[11,12,13,14]などの異物基板上に他の機能層と一緒に吸収層を堆積させることによって、柔軟な太陽電池を実現することもできます。

優れた熱安定性と熱膨張係数(CTE)により、金属箔はフレキシブル太陽電池の基板として広く使用されています[7、8、15、16、17]。プラスチックは、より優れた柔軟性と軽量特性を備えています。ただし、通常、溶融/軟化温度が低いため、通常は高温下で行われる太陽電池(銅インジウムガリウムセレン化物(CIGS)など)の処理温度が制限されます[18、19、20]。プラスチックのCTEが高いと、薄膜に応力とひずみが蓄積し、デバイスの故障やパフォーマンスの低下につながる可能性があります。プラスチック基板の中で、ポリイミド(PI)は降伏ひずみが高く、密度が低くなっています(1.4 g / cm 3 vs 7.9 g / cm 3 ステンレス鋼の)[21、22]。ただし、熱サイクルプロセスでは、PI材料間の熱膨張係数(CTE)の大きな不一致により、応力とひずみの蓄積が発生します(12–40 10 -6 / K)[23、24]およびその他の無機層は、巨視的な亀裂や性能の低下につながります[11、25]。セルロース紙は、a-S:H太陽電池の製造にも使用されていましたが、その性能の低下は、おそらく主に基板と活性層の間の熱膨張の不一致によるものでした[26]。私たちの最近の研究は、PI基板上にナノテクスチャを構築することで、フィルム上部と基板間の全体的な接着を効率的に改善し、同時に内部の熱ひずみ/応力を解放できることを示しました[11、13]。ただし、フレキシブル太陽電池の機械的コンプライアンス、パフォーマンス、および堅牢性の間のトレードオフは、依然として主要な課題として残っています。

グラフェンは、高強度、電気伝導性、熱伝導性などの多くの独自の特性を備えており[27、28、29、30]、さまざまな機能デバイスで広く使用されています[31、32、33、34]。最近、研究者らは、単層グラフェンを使用して高品質の材料をエピタキシャル成長させ、それらを異物基板に転写する方法を提案しました[35]。ただし、この転送技術には注意深い取り扱いと複雑なプロセスが必要であり、時間がかかり、大規模な生産戦略と互換性がありません。

グラフェンの派生物として、グラフェン紙は、液相アセンブリ、電気泳動堆積、および化学蒸着によって実証されています[27]。高温耐性、低CTE、および機械的柔軟性という優れた特性により、特に高温プロセスを経験するフレキシブルエレクトロニクスの理想的な基板になります[36、37]。これらの研究の中で、グラフェン紙上の薄膜太陽電池はほとんど報告されていません。この作業では、柔軟な薄膜アモルファスシリコン( a -多孔質陽極酸化アルミニウム(AAO)フィルターを使用したろ過法によって達成された滑らかなグラフェン紙上のSi:H)太陽電池。このデバイスは、8.31 kW / kgという明確な重量固有の電力密度を示しています。これは、ガラス基板とPI基板に関する以前のレポートよりもそれぞれ415倍と4.5倍高くなっています[13、38]。さらに、基板はデバイスに優れた曲げ能力を与え、変換効率は半径14mmの100回の曲げサイクル後にほとんど劣化を示しません。私たちの知る限りでは、これはグラフェン紙基板上の薄膜太陽電池の最初のデモンストレーションです。 a -Si:Hは、全体の処理温度が250°C未満のこの作業のモデル材料として使用されます。グラフェン紙基板は、他の柔軟な(オプト)エレクトロニクスに拡張でき、特に高温処理を必要とするデバイスに適しています。

材料と方法

グラフェンペーパーの準備

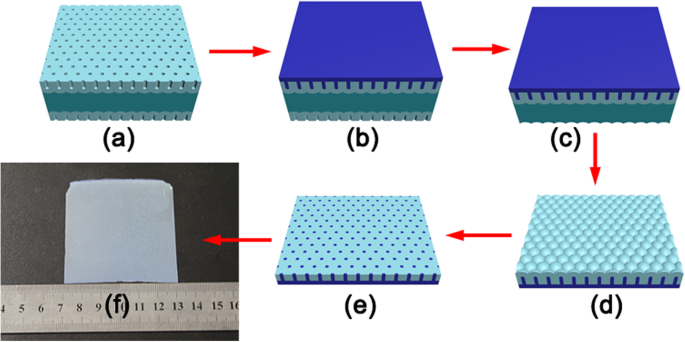

グラフェンペーパーは、吸引ろ過を使用した液相アセンブリ手順によって製造されました[27]。ろ過膜は、図1に概略的に示されている手順を使用して、自社で作成したスルーポアAAOテンプレートです。通常の寸法が70mm×60mm×0.3mmの生のアルミニウム箔(純度99.999%)を混合して電解研磨しました。アセトン、エタノール、および脱イオン水で超音波洗浄した後の過塩素酸とエタノール(体積で1:3)。電解研磨後、0.3 Mシュウ酸中で60Vの定電位下、5°Cの一定温度で24時間陽極酸化処理を行いました(図1a)。保護コーティングとしてのポリメチルメタクリレート(PMMA)フィルムは、最初に両面陽極酸化Al箔の片面にコーティングされました(図1b)。 Al箔を1MNaOHに浸して裏面のAAOを溶解し、片面陽極酸化Al箔を得ました(図1c)。次に、100 mlのHCl、3.7gのCuCl 2 を含む混合物に浸しました。 ・2H 2 O、および100 mlの脱イオン水で残りのアルミニウム基板を除去し、PMMAでサポートされたAAOフィルムを実現します(図1d)。スルーホールAAO膜を製造するために、細孔の底にあるアルミナバリア層を5 wt%H 3 で化学的にエッチング除去しました。 PO 4 53°Cで10分間の溶液(図1e)。氷酢酸でエッチングした後、PMMA保護フィルムを除去し、自立型のスルーホールAAO膜を作成しました。最後に、AAO膜のろ過能力を高めるために、5 wt%H 3 に入れました。 PO 4 細孔開放プロセスのために53°Cで20分間の溶液。得られた貫通孔AAOフィルターは、図1fに示すように、白色で滑らかなシート状のフィルムでした。

スルーポアAAOフィルター膜の製造プロセス。 ( a )Al箔上に得られたままの両面AAO。 ( b )片面にPMMA薄膜をスピンコーティングします。 ( c )裏面のAAOをエッチングします。 ( d )アルミホイルを取り除く。 ( e )AAOのバリア層を溶解します。 (f)氷酢酸中のPMMAを除去し、細孔内AAOフィルター膜を取得する

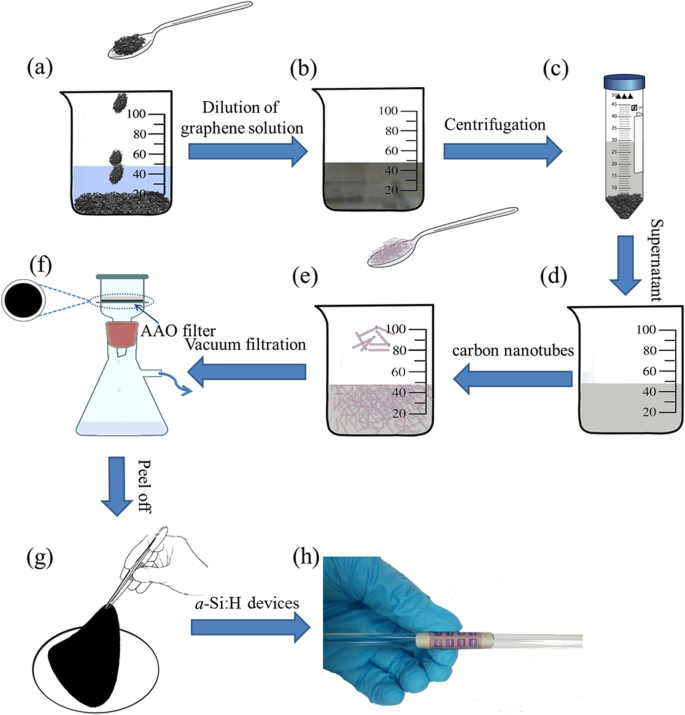

グラフェン紙をベースにした太陽電池の製造手順を図2に模式的に示します。まず、安定剤として175 mgの臭化セチルトリメチルアンモニウム(CTAB)を500mlの脱イオン水に溶解しました。次に、250mgの還元型酸化グラフェンシート(上海SIMBATTエナジーテクノロジー株式会社)をCTABの水溶液に分散させました(図2a)。その後、混合溶液を超音波洗浄機とセルディスラプターでそれぞれ1時間連続して分散させました(図2b)。 12時間静置した後、グラフェン溶液を4500 rpmで20分間遠心分離して大きな粒子を沈殿させ(図2c)、上澄みに十分に分散したグラフェンフレークを残しました(図2d)。比較として、グラフェン紙も遠心力プロセスなしで元のグラフェン溶液を使用して製造されました。次に、グラフェン紙は、スルーホールAAO膜上で溶液を吸引ろ過(-0.4 bar)することによって得られました(図2f)。グラフェンフィルムが乾燥プロセス中に常にAAOフィルターと密接に接触するように、負圧を維持しました。乾燥後、AAOフィルターからグラフェン紙を簡単に剥がして再利用できます(図2g)。 GP-1(遠心力プロセスあり)およびGP-2(遠心力プロセスなし)として定義されているグラフェンペーパー。同じ真空ろ過、乾燥、および分離プロセスに基づいて、GP-3という名前の3番目のサンプルも準備されました。 GP-3は、少量の10 wt%カーボンナノチューブ(CNT)(直径10〜20 nm、長さ5〜15μm、Shenzhen Nanotech Port Co.、Ltd)を上澄みに添加することによって得られました(図2e)。残留溶媒と界面活性剤を除去するために、アルゴン雰囲気中で400°Cで1時間のポストアニーリング処理もすべてのグラフェン紙で実行されました。

グラフェン紙に基づく太陽電池の製造手順。 ( a )臭化セチルトリメチルアンモニウムの水溶液への還元型酸化グラフェンシートの添加。 ( b )混合溶液の分散。 ( c )グラフェン溶液の遠心分離。 ( d )グラフェンフレークが十分に分散した上澄みのコレクション。 ( e )上澄みへのカーボンナノチューブの追加。 ( f )スルーホール陽極酸化アルミニウム膜上での溶液の真空ろ過により、陽極酸化アルミニウムフィルター上にグラフェン紙が得られます。 ( g )乾燥後の陽極酸化アルミニウムフィルターからのグラフェン紙の分離。 ( h )グラフェン紙基板上に製造されたa-Si:H太陽電池は、ガラス棒を包むことで優れた柔軟性を発揮します

薄膜の準備 a -Si:H太陽電池

薄膜の製造 a -Si:H太陽電池は、グラフェン紙基板上に100 nmのAg層をスパッタリングすることから始まります。これは、背面反射体として機能します。 30 nm Al 2 O 3 次に、スペーサー層としてドープされたZnO(AZO)層が、250℃で2重量%のAZOセラミックターゲット(純度99.99%)の高周波(RF)マグネトロンスパッタリングによって堆積された。続いて、 n - i - p a -Si:H層は、250°Cでマルチチャンバープラズマ化学気相成長(PECVD)システムで堆積されました。 n 、 i および p タイプの層は、それぞれ30 nm、280 nm、および10nmの厚さでした。 80 nmの酸化インジウムスズ(ITO)薄膜をスパッタリングした後、コンタクトマスクを使用してAgグリッドを上部電極として熱蒸着しました(図2h)[6、22]。比較のために、太陽電池も同じプロセスでガラス基板(厚さ1mm、CSGホールディング株式会社)上に製造されました。 a の準備に関するその他の詳細 -Si:H太陽電池は、以前の出版物[7、10、11、13、39]に記載されています。

特性評価

表面形態は、日立S4800走査型電子顕微鏡(SEM)によって特徴づけられました。すべての電流密度-電圧( J-V )薄膜の曲線 a -Si:H太陽電池は、Xeランプソーラーシミュレーター(Newport、94063A-1000、100 mW / cm 2 )を使用して25°Cで実行されました。 )エアマス1.5グローバル(AM 1.5 G)フィルターと組み合わせて、外部量子効率(EQE)測定は、市販のスペクトル応答システム(PV Measurement Inc. QEX10)によって特徴付けられました。グラフェン紙基板の熱安定性は、TG機器(SDTA851スイス-メトラートレド)で室温から1000°Cまで、10°K /分の加熱速度で熱重力測定(TG)によって監視されました。複数の曲げサイクルでの太陽電池の信頼性は、自家製の自動曲げセットアップで実行されました[7、11、13]。

結果と考察

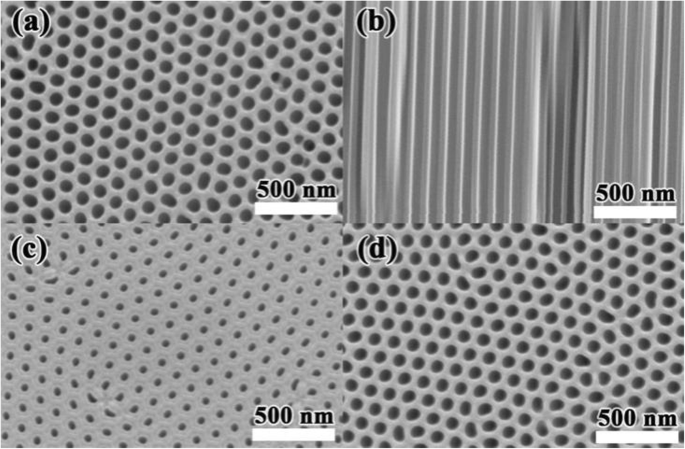

図3aとbは、それぞれAAO膜の表面と断面のSEM画像を示しています。規則的で均一に分布した穴のサイズは、直径約100nmです。 AAOの側壁は滑らかで、グラフェン溶液のろ過に役立ちます。エッチング時間が10分になると、図3cに示すようにAAO膜の底にバリアAlが残り、直径約50nmの穴のサイズが前面よりも小さくなります。エッチング時間を20分に延長することにより、バリア酸化物層が完全に除去され、前面と同じ直径100nmの穴ができます。次に、エッチング時間が20分のこのAAOスルーホール膜を、グラフェン溶液のろ過に使用します。

a のSEM画像 表面、 b AAO膜の断面図、および c のバリアAl層をエッチングした後のAAO膜の底面図 10分、 d 20分

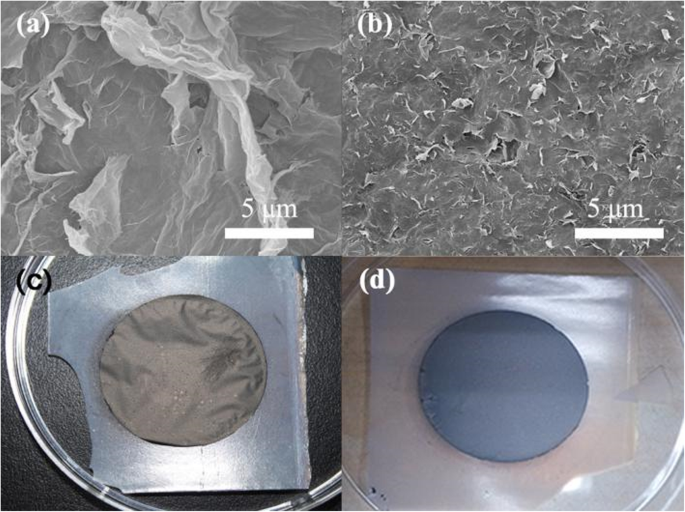

図4に、GP-1およびGP-2グラフェン紙のSEM画像と写真を示します。 GP-1(図4a)は、微細な粗い表面を持っていることがわかります。これは、大きなサイズのグラフェンシートとグラフェンクラスターが原因である可能性があります。これらの微視的特性により、図4cに示すように巨視的なしわのある表面が生じます。表面が粗いため、次の薄膜堆積ではピンホールやクラックが発生しやすくなります。したがって、GP-1グラフェン紙基板では高いデバイス性能を実現することはほとんどできません。

a 、 c SEM画像と b 、 d (a、b)GP-1および(b、d)GP-2のデジタルカメラ画像

図1および2のGP-2の表面微細構造および対応する写真。図4bおよびdは、グラフェンクラスターの沈殿の除去が滑らかな表面を達成するのに役立つことを示している。残念ながら、GP-2基板の滑らかさは改善されていますが、GP-2の機械的強度は曲げ実験に耐えるのに十分ではありません。数回曲げた後、 a -GP-2基板上のSi:H太陽電池にひびが入ります。

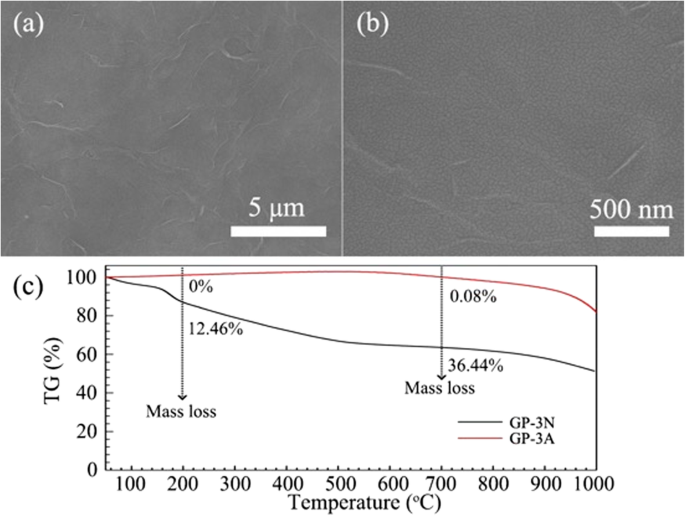

グラフェン紙の機械的強度をさらに高めるために、CNTがグラフェン溶液の上澄みに添加されます。メッシュスケルトンとして機能するCNTは、グラフェンシートをサポートし、その結果、機械的強度が向上します。曲げ実験の結果は、 a -GP-3基板上のSi:H太陽電池は、後で説明する優れた柔軟性を備えています。改善された機械的強度に加えて、CNTは、図1および2のSEM画像に示されるように、非常に滑らかな形態表面を明確に観察できる表面粗さを効果的に低減できることも見出されている。 5aおよびb。グラフェン紙の滑らかな表面は、グラフェンがそれを囲む可能性があるため、カーボンナノチューブで構成されるメッシュ骨格の層に起因するはずです[40]。このナノサイズの粗さは、高品質で均一な薄膜層に関して、次の太陽電池プロセスと高い互換性があります。

a 、 b さまざまな倍率のGP-3グラフェン紙基板のSEM画像。 c アニーリング後処理あり(GP-3A)となし(GP-3N)のGP-3グラフェン紙のTGA結果

GP-3紙の熱安定性は、熱重量分析(TGA)によってアニーリングプロセスの関数として調査されます(図5c)。ここで、紙は熱処理なし(400°C、1 h、アルゴン雰囲気)です。それぞれGP-3NおよびGP-3Aとして示されます。 GP-3N紙の200°C未満の明らかな無重力ピークは、結晶水の脱水を示しており、12.46%の質量損失を伴います。温度が上昇すると、GP-3N紙は質量を失い続けます。 700°Cでは、おそらく不安定な酸素含有官能基の熱分解が原因で、23.98%のさらなる損失が観察されます[41]。アニーリング後のプロセス(GP-3A)を経験したサンプルの場合、対応する吸熱ピークと重量損失は、200°C未満ではほとんど検出できません。さらに、GP-3Aは700°Cまで熱的に安定しており、0.08%の重量損失しかありません。これらの結果は、アニーリング処理中に水分と熱に不安定な酸素官能基が効率的に除去されたことを意味します[42]。

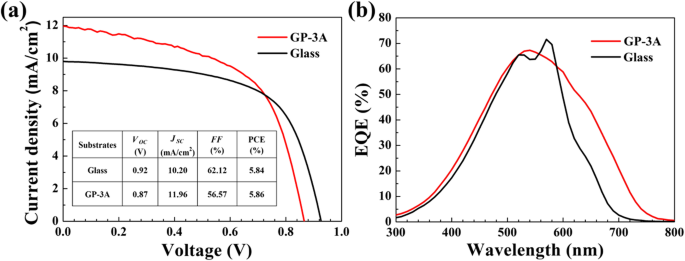

機械的耐久性と表面粗さが改善されているため、 a の製造用の基材としてGP-3A紙が選択されています。 -Si:H太陽電池。その厚さと重量はそれぞれ53μmと5.73mgです。剛性のあるガラス基板上に堆積されたデバイスも、参照として製造されます。図6aは、電流密度-電圧( J-V )を示しています。 )AM1.5-G照射下で測定されたGP-3Aとガラス基板の両方のデバイスの特性。 GP-3A基板では、開回路電圧( V )で5.86%の電力変換効率(PCE)が得られます。 OC )0.87 V、短絡電流( J SC )の11.96 mA / cm 2 、および曲線因子( FF )0.57の。ガラス基板上のデバイスと比較して、 J scは17%改善され、EQE測定によってさらに確認されます(図6b)。 GP-3A基板は、特に600nmを超える長波長範囲で広帯域スペクトル応答を向上させます。

a J - V 曲線と b a のEQE測定 -GP-3およびガラス基板に基づくSi:Hデバイス

改善されたスペクトル応答は、グラフェン紙の小さなしわに起因する可能性があります。これは、デバイスの下部で長波長の光を散乱させることにより、有効な光路を増加させます。ただし、表面の欠陥により、電流のシャントチャネルが誘発され、 V が減少する可能性があります。 OC と FF 。さらに、グラフェン紙に閉じ込められたガスは、接触層に膨張を誘発する応力を受ける可能性があり、これも V の低下の原因となる可能性があります。 OC と FF 。したがって、GP-3A上のデバイスの光電流は大幅に増加しますが、最終的なエネルギー変換効率は、ガラス基板上の太陽電池の光電流と比較して劇的に改善されることはありません。

a の厚さとして -Si:H太陽電池はわずか数百ナノメートルであり、基板が究極のデバイスの重量と厚さを支配します。この作業では、従来のガラスやプラスチックの基板よりもはるかに軽いグラフェン紙に柔軟な太陽電池を搭載することを実証しました。ここでは、重量固有の電力密度( P )をさらに比較します。 W )異なる基板上のデバイスの。 P W は、標準的な太陽放射下での出力電力の比率として定義されます(AM 1.5グローバルスペクトル、1000 W m -2 強度)次の式で表される単位面積あたりの太陽電池の質量に:

$$ {P} _ {\ mathrm {W}} =\ left(1000 \ \ mathrm {W} {\ mathrm {m}} ^ {-2} \ times \ mathrm {PCE} \ right)/ {m} _ {\ mathrm {d}} $$(1)ここで、 m d は、単位面積あたりの太陽電池の質量です。

ガラス基板上に堆積されたデバイスと比較して、グラフェン紙上の太陽電池の厚さと重量は、それぞれ約20分の1と約350分の1に減少します。一方、出力密度は8.31 kW / kgに達し、対応するものの415倍になります。前の作品では、 a -Si:H太陽電池は、パターン化されたPIフレキシブル基板上に正常に製造されました[13]。 GP-3Aデバイスは、GP-3A基板にピリオドバックリフレクターがないため、PI基板上のデバイスよりもエネルギー変換効率が低くなりますが、グラフェン紙の重量の太陽電池はPI基板のわずか15%です。したがって、GP-3Aデバイスの電力密度はパターン化されたPI基板の電力密度の4.52倍です。そして、 a の特徴的なパラメータの詳細 -GP-3Aに基づくSi:H太陽電池と対応する基板を表1にまとめています。

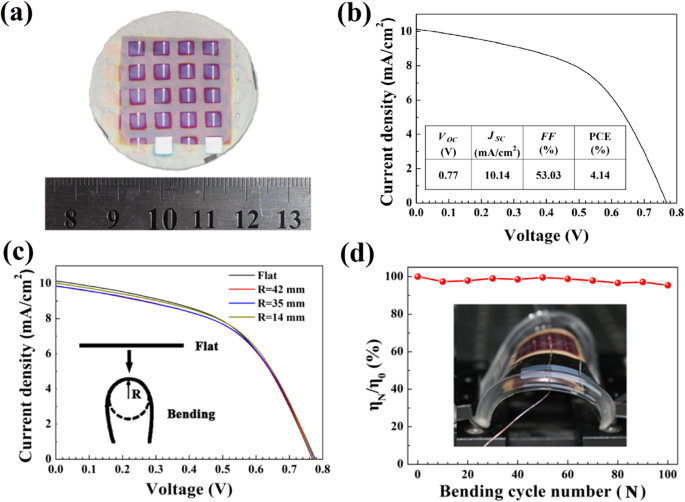

<図>柔軟性に優れ、軽量で耐高温性に優れたグラフェン紙は、携帯機器用途の代替品として期待されています。図7aは、グラフェン紙で得られた実際のデバイスの写真を示しています。柔軟な動作中のグラフェン紙ベースのデバイスの耐久性を評価するために、太陽電池はポリジメチルシロキサン(PDMS)でカプセル化され、その電気接点は銅線で作成されました。図7bは、測定された J-V を示しています。 a の曲線 -カプセル化後のSi:Hデバイス。残念ながら、デバイスのエネルギー変換効率は、カプセル化後に5.86%から4.14%に低下しました。これは、銅線電極が追加の接触抵抗を生成し、デバイスにわずかな損傷を与えることが原因である可能性があります。したがって、将来の作業では、そのようなGPベースの超軽量デバイス用に精巧なカプセル化戦略が開発されるでしょう。カプセル化後、 J-V さまざまな曲げ角度での曲線は、自家製のセットアップで特徴付けられます[7]。柔軟な性能は、曲げ半径と曲げサイクルの関数として評価されます[7、8、13]。図7cは、GP-3Aのセルが、半径14mmまでの手動曲げ試験に耐え、完全な機能を維持できることを示しています。さらに、繰り返し曲げ(半径=14 mm)下でのGP-3A太陽電池の信頼性は、図7 dに示すように特徴付けられますが、デバイスは100回の曲げサイクル後も初期効率の92%を超えています。卓越した柔軟性と安定性は、極薄のグラフェン紙と、CNTで修飾されたグラフェン紙のより高い機械的強度から主に恩恵を受ける可能性があります。

a a の写真 -GP-3AのSi:H太陽電池。 b J-V a の曲線 -カプセル化後のGP-3A基板に基づくSi:Hデバイス。 c J - V 異なる曲げ角度でのGP-3A基板上のデバイスの曲線。 d 曲げサイクルの関数としての相対効率。 c の挿入図 および d 測定セットアップに取り付けられた曲げ角度と曲げデバイスをそれぞれ定義する図を表します

結論

この作業では、カーボンナノチューブで強化されたグラフェン紙基板を開発しました。これは、従来のフレキシブル基板よりも高い熱安定性、軽量、優れた機械的柔軟性を備えています。 a -グラフェン紙に基づくSi:H太陽電池は、板ガラス基板上の対応するものよりも優れた光電流と比較エネルギー変換効率(5.86%)で成功裏に達成されました。グラフェン紙上の太陽電池の厚さと重量は、それぞれ〜20倍と〜350倍減少します。一方、電力密度は8.31 W / gに達し、対応するものの415倍になります。さらに、グラフェン紙をベースにしたデバイスは、グラフェン紙基板の非常に薄い厚さと優れた機械的柔軟性により、半径14mmで100回の曲げサイクル後でもわずかな低下で優れた性能を示しました。作業は a で行われましたが -Si:H材料、提案されたスキームは、柔軟なオプトエレクトロニクスデバイスの新時代につながる可能性のある他の材料システムに拡張できます。

データと資料の可用性

現在の研究中に生成および/または分析されたデータセットは、合理的な要求に応じて対応する著者から入手できます。

略語

- AAO:

-

陽極酸化アルミニウム

- a -Si:H:

-

アモルファスシリコン

- AZO:

-

Al 2 O 3 ドープされたZnO

- CIGS:

-

セレン化銅インジウムガリウム

- CNT:

-

カーボンナノチューブ

- CTAB:

-

セチルトリメチルアンモニウムブロミド

- CTE:

-

熱膨張係数

- EQE:

-

外部量子効率

- FF :

-

フィルファクター

- GP:

-

グラフェン紙

- ITO:

-

インジウムスズ酸化物

- J SC :

-

短絡電流

- MEMS:

-

微小電気機械システム

- PCE:

-

電力変換効率

- PECVD:

-

プラズマ化学気相成長法

- PI:

-

ポリイミド

- P W :

-

重量固有の電力密度

- RF:

-

無線周波数

- SEM:

-

走査型電子顕微鏡

- TGA:

-

熱重量分析

- V OC :

-

開回路電圧

ナノマテリアル