接着剤による表面処理:熱硬化性樹脂と熱可塑性樹脂の複合材料

表面処理—部品または材料の表面を処理、研磨、または洗浄する何らかの方法を含む—は、接着剤の接着、コーティング、さらには塗装を成功させるために必要な特性を達成するために不可欠です。ただし、一部の方法は、特定の材料に対して他の方法よりも効果的です。

BTG Labs(米国オハイオ州シンシナティ)のCEO兼チーフサイエンティストであるGiles Dillinghamによると、接着、コーティング、またはシーリング用の材料の表面処理には、次の3つのことを行う必要があります。

- クリーニング: これは、表面上の有害な汚染物質の量を、接着剤と表面との密接な(分子レベルの)接触が達成されるレベルまで減らすことを意味します。この接触の邪魔になるものはすべて汚染物質であり、任意の数の洗浄技術を使用して除去するか、脅威のないレベルに減らす必要があります。

- アクティベーション: きれいな表面は、接着剤と一次または二次化学結合を形成するのに十分な化学活性を持っている必要があります。化学的に不活性なきれいな表面は、強力で信頼性の高い構造的接着に必要な化学結合を形成できません。

- 安定化: 表面は、使用環境にさらされたときに劣化(通常は酸化を意味します)に耐える必要があります。実際の接着またはコーティング操作が行われるまで、表面の清浄度と化学的活性を維持する必要があります。

ディリンガムによれば、表面処理のこれら3つの側面の相対的な重要性は、検討中の材料のクラスによって異なります。たとえば、金属の表面エネルギーは非常に高いため、表面は化学反応性が高く、すぐに汚染されます。金属の表面処理は、安定した酸化物の洗浄と生成に重点を置いています。複合材料の場合、熱硬化性および熱可塑性ポリマーの表面エネルギーは比較的低く、したがって金属ほど汚染されにくく、環境にさらされても比較的安定しているため、結合とコーティングを成功させるには別のアプローチが必要です。ただし、これらの同じ特性により、接着剤が複合材料に付着する可能性は低くなります。その結果、複合材料の表面処理は通常、上記の2番目の要素である表面エネルギーの増加に焦点を合わせて、接着剤で強力な結合を形成できるようにします。

表面エネルギーの決定

一般的には低いですが、表面エネルギーは材料や複合部品によって異なる可能性があり、それに応じて表面処理も異なります。 Dillinghamによると、ゲージをすばやく定量的に測定する機能 オブジェクトまたは材料の表面エネルギーは、正しい表面処理を設計、実装、または理解するための重要な最初のステップです。

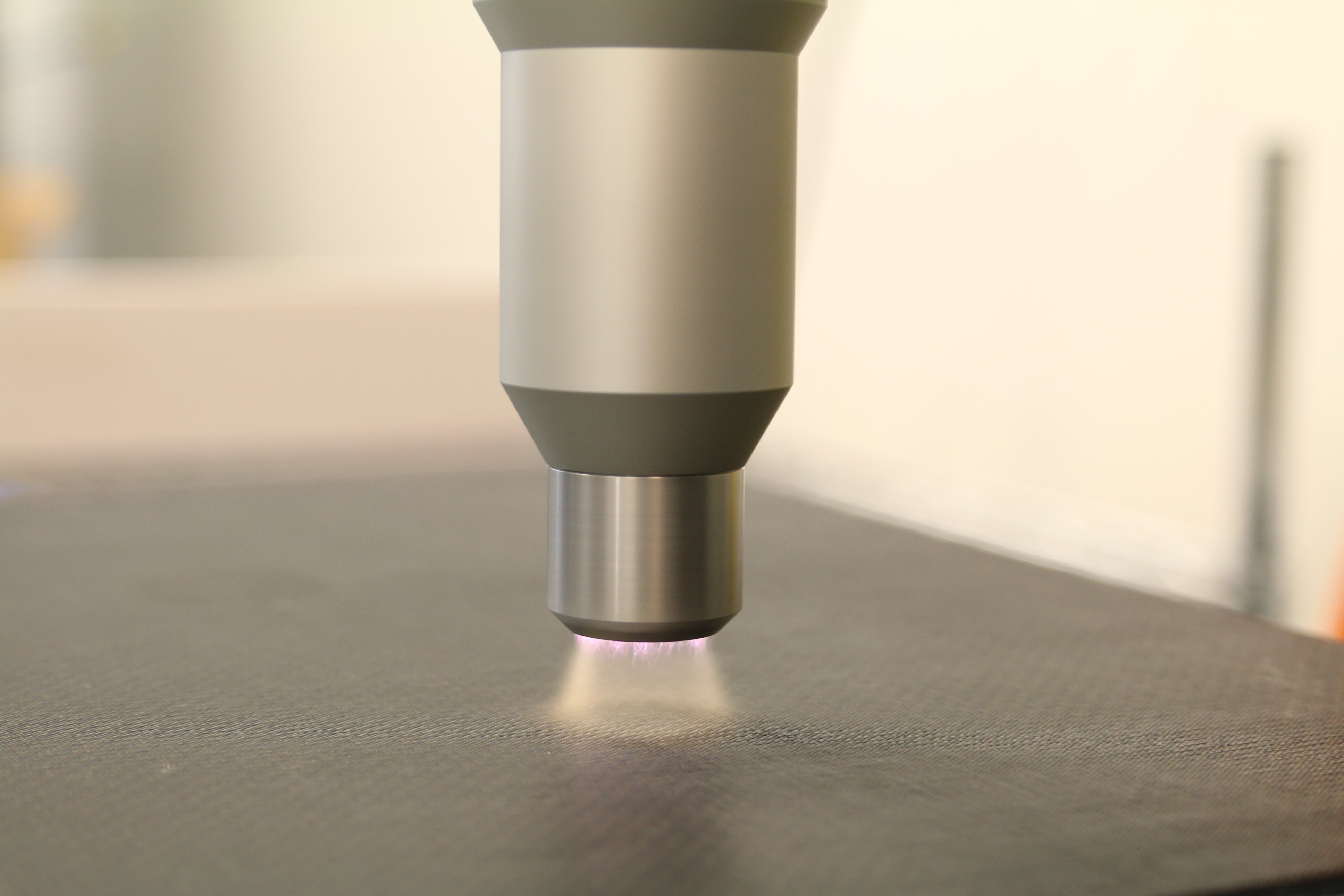

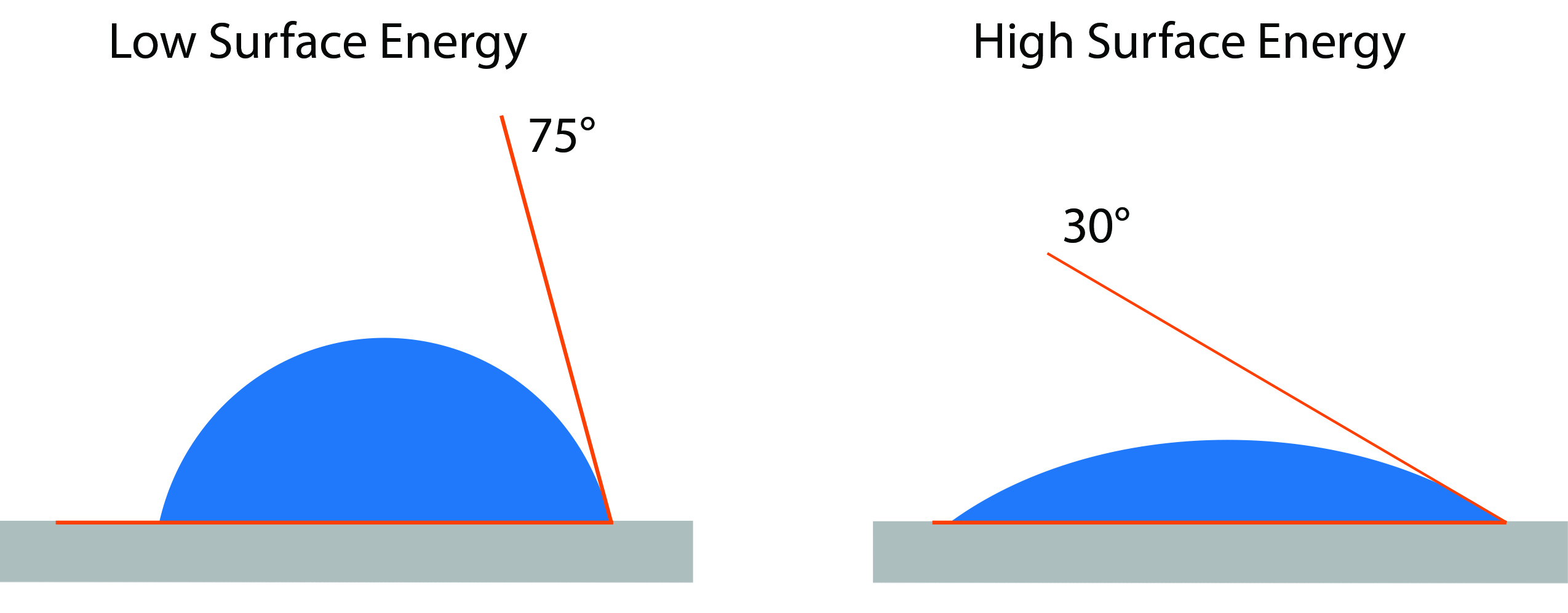

表面エネルギーをテストするためのいくつかのアプローチがあります。 BTG Labsがよく使用する一般的な手法の1つは、テスト表面への流体の液滴によって形成される接触角を測定することです。この方法では、液体が表面に接触したときにビーズ状になる場合、これは液体が表面に引き付けられていないことを示しています。接着剤や塗料もこの表面に強く引き付けられず、接着力が低下する可能性があります。汚染は、表面がこのように液滴をはじく原因の1つです。

ただし、液体がビーズ状になるのではなく容易に広がる場合は、表面が液体を強く引き付けていることを示しています。このような表面は化学エネルギーが高く、一般に接着剤によく接着します。ディリンガム氏は、石鹸などの界面活性剤による汚染も表面に液体を拡散させるが、界面活性剤による濡れは液体の拡散速度によって容易に区別できると述べています。

液滴と表面の間の角度、つまり接触角(左の画像を参照)は、液体の表面の引力に値を付けます。接着が重ねせん断ジョイントまたはダブルカンチレバービーム(DCB)のどちらを介して評価されているかなど、特定の表面で良好な接着結合を実現するための目標接触角を決定するいくつかの要因があります。一般に、低い接触角(0度から約30〜40度)は、接着剤や塗料への良好な接着を確立する、清潔で高エネルギーの表面を示します。高い角度(60〜90度以上)は、一般に結合が困難な低エネルギーまたは汚染された表面を示します。 40〜60度の範囲の接触角は、あまり明確ではありません。これは、低い接触角の表面よりも予測できないほどきれいで結合の準備ができている表面を示している可能性がありますが、弱い結合を作成することは確実ではありません。その範囲を超える接触角測定値を生成する表面。

熱硬化性樹脂と熱可塑性樹脂

熱硬化性複合材料(エポキシ、ポリイミド、ビスマレイミドなど)と熱可塑性複合材料(PAEK、PEEK、PEKK、ポリフェニレンサルファイドなど)は、表面特性が異なり、表面処理戦略も異なります。

場合によっては、熱硬化性樹脂は、複合材料表面の化学反応性を高めるように設計された表面処理フィルムの恩恵を受けることができるとディリンガム氏は言います。これらの表面は通常、ピールプライを除去した後、30度の範囲の水接触角を示し、通常は接着可能です。ポリマー表面が特に非反応性である他の場合、水接触角は約50〜60度であり、良好な接着のために表面処理が必要になる場合があります。

熱硬化性複合材料である程度の成功を収めている別の表面処理技術は、手動またはグリットブラストを介して実行される研磨です。ディリンガムによれば、熱硬化性マトリックス樹脂は、ポリマー鎖を実際に破壊して化学的に活性な表面を形成することにより、摩耗下で破壊する脆性ポリマーであるため、摩耗が機能します。この表面は接着剤と反応して、強力で安定した界面を形成します。熱硬化性ポリマーの化学組成によっては、摩耗によって水との接触角が10度以上減少する可能性があります。これは、良好な結合に十分な場合があります。

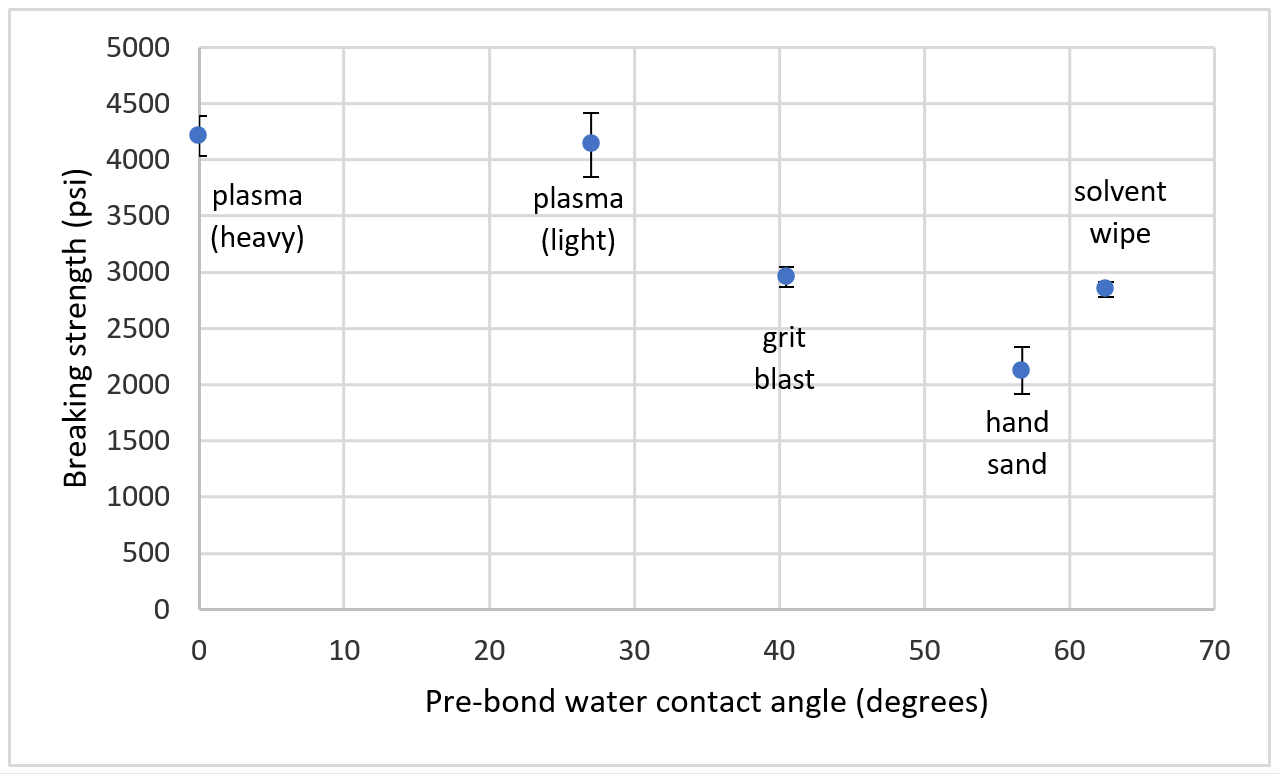

ただし、熱可塑性ポリマーは熱硬化性ポリマーとは動作が異なります。ディリンガム氏によると、ポリマー鎖は架橋によって剛直なネットワークに固定されていないため、流動する傾向があります。つまり、塑性的に —破壊ではなく、摩耗中。摩耗した熱可塑性複合材料は粗い場合がありますが、それでも化学的に非反応性であり、接着剤、コーティング、またはシーラントとの良好な結合を確立することができません。さらに、これらの表面の水接触角は、一般に、摩耗によって大きく変化することはありません。熱可塑性複合材料の場合、プラズマ処理は表面エネルギーを増加させるための効果的な方法です。上の図は、ソルベイ377Sフィルム接着剤で接着されたPEKKの重ね継手強度(縦軸)と接触角(横軸)の関係を示しています。データによると、この場合、溶剤拭き取り、ハンドサンディング、グリットブラストでは接合強度は向上しませんでしたが、プラズマ処理では強度が30%以上向上しました。さらに、プラズマ処理されたサンプルは接着剤中で凝集性に失敗しましたが、他のサンプルは接着剤と基板の間で少なくとも部分的に界面で失敗しました。

ディリンガム氏は、構造目的に適した強力で信頼性の高い接着剤は、ほとんどの構造材料間で実現可能であると結論付けています。ただし、あるクラスの材料に適した表面処理は、別のクラスには適さない場合があります。表面処理は、基材と接着剤の特定の化学的特性を念頭に置いて設計する必要があります。熱可塑性複合材料のほとんどの用途では、熱硬化性複合材料よりもさらに高い程度まで表面エネルギーを増加させる処理が必要であるため、表面処理は別の方法で処理する必要があります。表面処理を適切な測定および制御戦略と組み合わせることで、表面処理が効果的で信頼できるものになります。

樹脂

- 熱硬化性複合材料用の高品質ツーリング

- より薄い軽量複合材料にオーバーモールドするための熱可塑性ハニカムサンドイッチ

- 熱可塑性複合材料の熱成形のトラブルシューティング

- 熱可塑性複合材料:構造用バンパーブラケット

- ソルベイ、レオナルドが熱可塑性複合材料の共同研究ラボを立ち上げる

- CompositesWorldとITHECが熱可塑性複合材料の3日間バーチャルイベントのパートナー

- Engel、Fillは、熱可塑性複合材料用の自動セルを開発します

- 自動車用複合材料の最初の熱可塑性ドア

- ランクセスは、連続繊維強化熱可塑性複合材料の生産能力を拡大します

- 熱可塑性複合材料の溶接

- 航空機精密機械加工部品の表面処理