複合材を使用した船の軽量化への障壁の除去

ガラスと炭素繊維強化ポリマー(GFRPとCFRP)の複合材料は、40〜60メートルの鉱山ハンターや、スウェーデン海軍の長さ72メートルのVisby Class Corvetteや長さ75メートルのセーリングヨットミラベラV 。 141メートルのモーターヨット Swift 141 (名前を Yas )は、デッキ下のソールと3デッキの上部構造(「フリゲートから豪華なギガヤハトまで」を参照)でGFRP / CFRPを使用して再構築されたオランダの鋼製フリゲート艦で、複合材と鋼のデッキジョイントを含みます。

それでも、複合材料が造船で使用されることはめったにありません。これは主に、国際海事機関(IMO、ロンドン、英国)によって発行された海上での人命の安全(SOLAS)規則によるもので、MSC / Circまでは商用船を鋼で建造する必要がありました。 1002は2002年に発行され、代替設計を許可しています。

「規制はリスク分析の実施を義務付けており、代替の設計と構造が鋼と同等であることを示しています」と、船級協会ビューローベリタス(BV、ナント、フランス)の複合材料セクションの責任者であるステファンパブーフは説明します。 「このプロセスは長く、費用がかかり、最終的な決定は依然として否定的である可能性があります。」したがって、複合材料は造船に多くの利点を提供しますが、火災の安全性と規制の課題により、使用に障壁が生じています。

一方、船主、運航者、建造者は、燃料使用量を削減するための軽量化、温室効果ガスの排出、船舶の喫水など、持続可能性を改善するためのソリューションを求めています。後者は浅い内陸水路向けです。メンテナンスを削減するための複合材料固有の耐食性も魅力的です。

2017年、IMOはMSC.1 / Circ。を発行しました。これは、商用船でFRP複合材料を使用するための新しい一連のガイドラインです。 2021年のIMOによるこれらのガイドラインの評価が近づくにつれ、驚くべき量の活動が行われています。 2つのヨーロッパのコンソーシアムであるFIBRESHIPとRAMSSESは、378人のメンバーからなるヨーロッパの軽量アプリケーションネットワーク(E-LASS)によってサポートされており、複合デッキ、舵、船体、モジュラーキャビンと上部構造、パッチを含むこの実証プロジェクトの波をリードしています。鋼および複合材と鋼の溶接継手の修理。一緒に、彼らは、大型構造物と船全体の火災と構造性能を実証するだけでなく、認証と製造方法、新しい接合技術と設計ツールのための新しいルートを開発することによって、軽量複合船建設の障壁を克服することを目指しています。また、進行中のワークショップ、知識リポジトリ、材料/設計データベースを介して情報を共有しています。海洋複合材料の新しい市場が開かれる可能性がありますが、どのようなソリューションが必要ですか?

FIBRESHIPとRAMSSES

FIBRESHIPとRAMSSESは、欧州連合のHorizon2020プログラムによって資金提供されて2017年6月に開始されました。 FIBRESHIPには18のメンバーがあり、2020年5月まで実行されます。RAMSSESには36のメンバーがあり、2021年5月に終了します。どちらにも、R&Dセンター、大学、材料および技術サプライヤー、部品製造業者、船舶建築およびエンジニアリング会社にまたがるサプライチェーン全体の企業が含まれます。造船所、船主、分類協会。後者は、IMOの一般的なガイドラインに基づいて、個々の造船のための特定のルールを開発する責任があります。彼らは旗国(各船は国の旗を持っています)によって造船を監査し、これらの規則が守られていることを確認することを許可されています。 「すべての利害関係者とエンドユーザーが関与することが重要です」と、Tecnicas y ServiciosdeIngeniería(TSI、マドリッド、スペイン)のR&D責任者であり、FIBRESHIPプロジェクトコーディネーターであるAlfonsoJuradoは述べています。

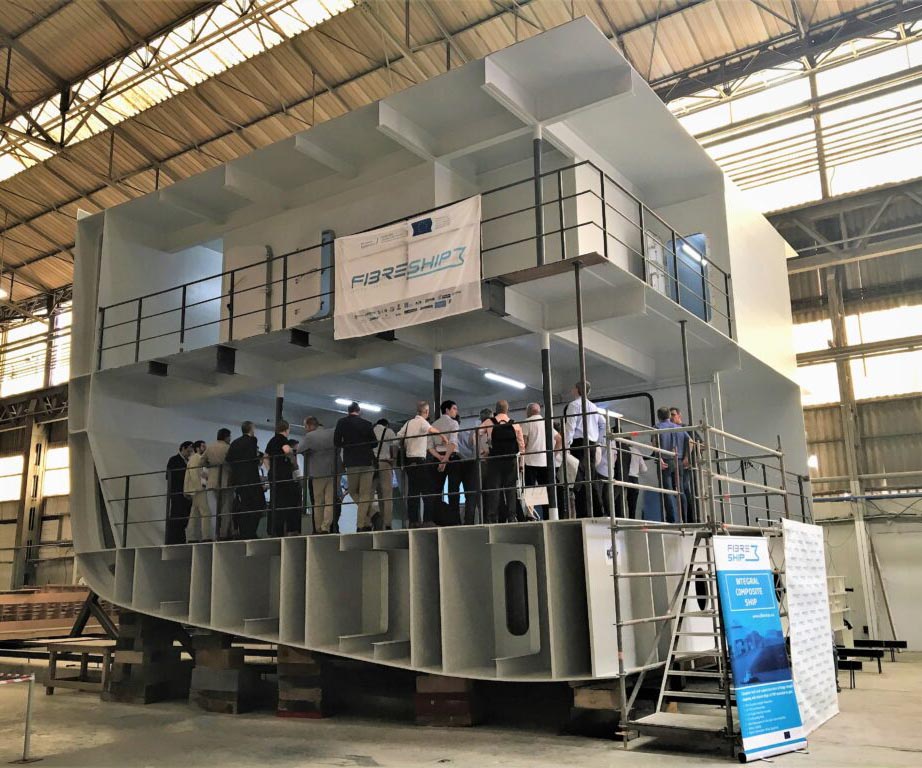

「FIBRESHIPの主な目的は、軽量の大型船舶(長さ50メートル以上)の設計および生産能力を開発することです」とJurado氏は続けます。 「これは私の会社の主な動機でもあります。」 TSIは、全長85メートル(LOA)の漁業調査船(FRV)の複合構造を設計しています。これは、デモンストレーターとして機能し、これまでのところ、鋼製の参照船と比較して構造重量を約70%削減しています。 「これは驚くべきことであり、海運部門に真の支援の可能性を提供します」と彼は言います。このFRVの20トンのセクションは、11 x 11 x 8.6メートル(オープニング画像を参照)で、フランスのラシオタにあるパートナーのiXblue造船所によって建設され、2019年6月にFIBRESHIPの2回目の公開ワークショップに展示されました(ビデオ付きのニュース投稿を参照)製造中のデモンストレーターの)

ジュラドは、FRVはFIBRESHIPが開発している3つの一般的な複合船のケースの最初のものであると説明しています。次の2隻は260メートルのLOAコンテナ船と204メートルのROPAXで、後者はロールオン/ロールオフ船の貨物容量とフェリーの旅客施設を組み合わせたものです。 「FRVは、より従来型の海洋構造でより小さく、したがって近い将来に建設するのが最も実現可能であるため、デモンストレーターとして選択されました」と彼は言います。 「船主もそのような船に真の関心を示しています。」一方、RAMSSESには13のデモンストレーターが進行中であり、そのうち10はコンポジットを含み、オールコンポジットの船も追求しています。

ジュラド氏は、これらのプロジェクトに参加している企業は、このような斬新なデザインと新しい軽量製品が、自社のビジネスと各国の海運業界に競争上の優位性をもたらす可能性があると考えていると述べています。しかし、大規模なデモ参加者だけでは進歩は保証されません。 「規制当局からのサポートも必要です」と彼は付け加えます。 「最初のステップは、IMOに関与し、現在のSOLAS規制を海運業界の新しい要件と要求に適合させることです。これがなければ、保険会社は、たとえば、最低要件や安全性の証明を満たさない場合、繊維強化複合船を引き受けないため、先に進むことはできません。」

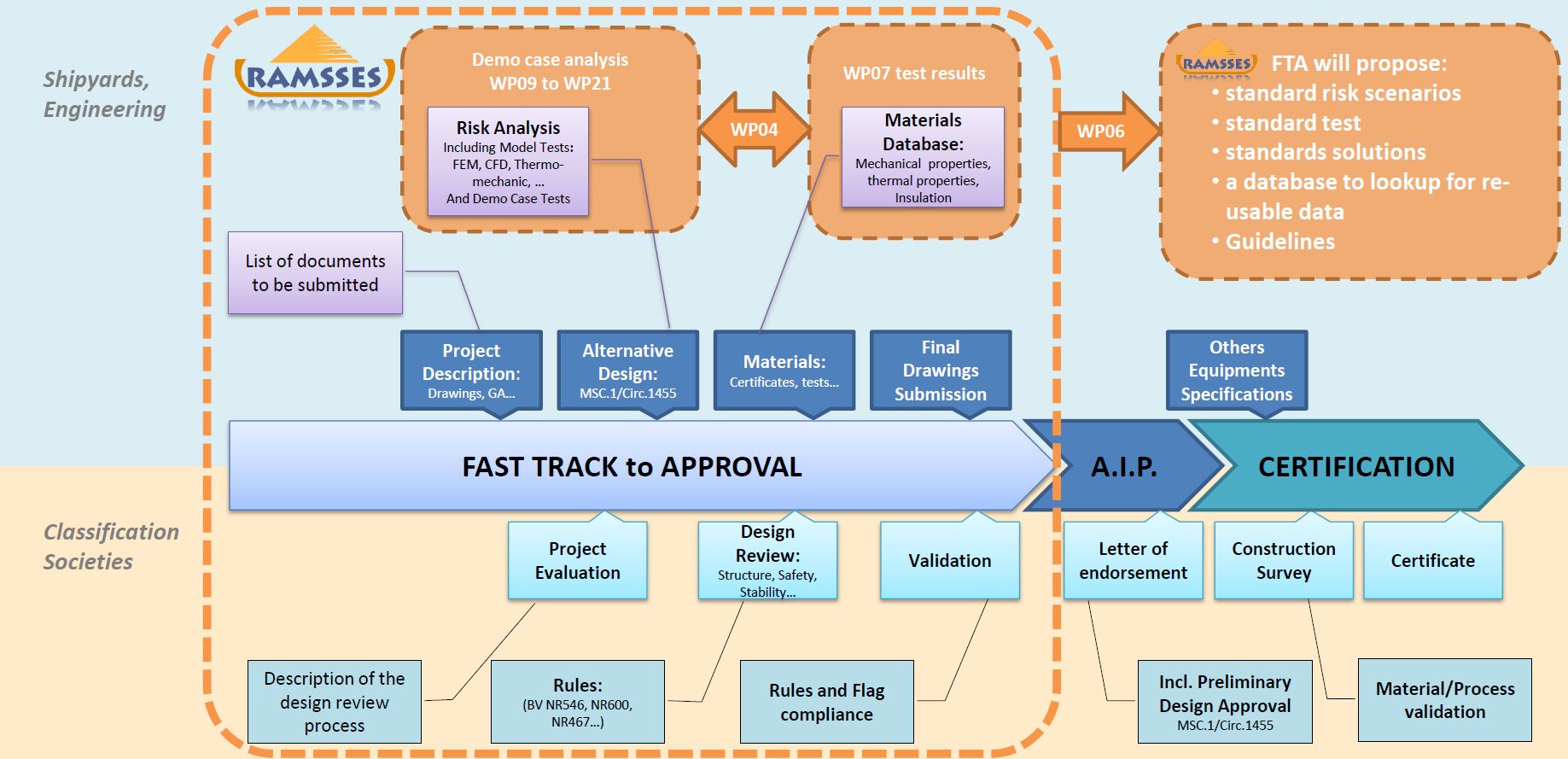

2019年6月のE-LASSセミナー(スペイン、ビーゴ)で発表された、RAMSSESプロジェクト内で開発されている商用船の複合材料の認証のために提案されたFast Track to Approval(FTA)アプローチ。ソース| RAMSSESとStephanePaboeuf、ビューローベリタス

「FIBRESHIPは新しいルールを開発することで長期的なアプローチを追求していますが、RAMSSESは既存のルールと方法を使用して短期的なアプローチを開発しています」とRAMSSESの唯一の船級協会パートナーであるBVのPaboeufは説明します。ロイドレジスター(ロンドン、英国)およびRINA(ジェノヴァ、イタリア)と並んでFIBRESHIPで。 「RAMSSESでは、プロジェクトデータを再利用してテストを標準化し、設計と承認のガイダンスを提供することに基づいて、承認へのファストトラック(FTA)手順を開発しています。」この手順は、造船所、造船技師、およびサプライヤーが簡単に読みやすくする必要があります。加速と現在のプロセスは、RAMSSESデモンストレーションプロジェクトで開発されているサポートを通じて実現されます。これには次のものが含まれます。

- 繰り返しのテストを回避するための、事前に承認されたソリューションと材料テスト結果のデータベース

- リスク評価の数と範囲を制限するために、同様のアプリケーションの範囲をカバーする火災リスクシナリオ、および

- 分析およびモデリングツール。将来、物理テストに取って代わる可能性のある数値モデルまたは統計モデルを含みます。

「FIBRESHIPでは、ロイドレジスターおよびRINAと協力して、複合材で構築された大型船舶専用の一連の規範的なルールを開発しています」とPaboeuf氏は続けます。 「構造性能については、ローカルおよびグローバル負荷の新しい安全係数を定義しています。」 RAMSSESとFIBRESHIPは、A60、B30、B15などの現在の耐火レベルを新しい規則REIxxに置き換えることも提案しています。ここで、Rは耐火性(耐火能力)を示し、Eは完全性(煙と炎の広がりの防止)を示します。 )そして私は防火を定義します。 「目標は、構造火災の評価を使用されている複合材料とより適切に調整することです」とPaboeuf氏は説明します。

さらに、2つのプロジェクトは、原産地だけでなく、船舶の世界的な安全レベルでの火炎の広がり、煙の発生、火災のリスクによるリスク評価も扱っています。 「火災性能については、船舶の各スペースの隔壁やその他の構造区画の火災評価に基づいて、地域レベルでの火災安全性を扱う地域同等アプローチを開発しています」とPaboeuf氏は述べています。 「2番目のアプローチであるグローバルな同等性は、船舶レベルでの火災を扱い、それぞれだけでなく、船舶全体の火災安全に影響を与えるすべてのシステム(能動的および受動的な防火、検出、避難など)を考慮に入れます。分割されたスペース。」

「造船における複合材料の幅広い採用は段階的に行われるでしょう」と彼は言います。 「それは、デッキや上部構造などの小さな部品、またはシャフトラインやプロペラなどの機器から始まり、最初は研究船や地震試験船などの特殊目的の船や高速船である船全体の建設に進みます。巡視船。」

図。 1 RAMSSES80メートル複合船

ダーメン造船所(DSNS)は、RAMSSESプロジェクトで全複合オフショアパトロール型船舶を開発しています。その6x 6 x 3メートルの実物大の船体セクションデモンストレーターは、InfraCore Company(ICC)およびAirborne International(AIR)と共同で、樹脂注入を使用して2020年に建設されます。ソース|ダーメン造船所とRAMSSES

全複合船のデモンストレーター

FIBRESHIPによって実証された85メートルのFRVに加えて、長さ80メートルのオフショアパトロール型船がRAMSSES内で開発され、最初の全複合SOLAS船になりました。ダーメン造船所グループ(オランダ、ホルクム)が率いるこの作業は、2014年に開始されたBluenoseプロジェクトの結果を引き継いでいます。RAMSSES作業パッケージ17内で、ダーメンは6 x 6 x3メートルのフルのデモンストレーションを主導しています。真空注入を使用して作られたこの船のスケール複合船体セクションは、Centre of Maritime Technologies(CMT、ハンブルク、ドイツ)のR&Dエンジニアであり、CETENA(ジェノア、イタリア)とともにRAMSSESプロジェクトのコーディネーターであるMatthiasKrauseが説明します。 「エボニックは、このデモンストレーターの船体セクション用に新しい樹脂を開発し、高さ6メートルの工具を製造しました。 Damenは、航空機業界のサプライヤーであるAirborne International(オランダ、ハーグ)とも協力しており、大型の注入構造物も製造しています。」 Evonik(エッセン、ドイツ)は、ガラス繊維/ビニルエステルを注入した船体の耐衝撃性と耐疲労性を向上させる役割について説明しています。

このデモンストレーターのもう1つのパートナーは、InfraCore Co.(オランダ、ロッテルダム)です。この会社は、姉妹会社であるFiberCore Europe(ロッテルダム)が世界中で1,000を超える複合ブリッジとロックゲートで使用するInfraCoreテクノロジーの新しいアプリケーションを開発しています。 「私たちは当初、このプロジェクトでDamenに参加して、12〜14トンのヘリデックを構築しました」とInfraCoreの運用マネージャーであるLaurentMorel氏は説明します。 「私たちは現在、彼らと協力して、甲板、隔壁、船体構造を構築しています。水平注入と垂直注入の両方を使用して、船体セクションを1回のショットで作成します。これまでのところ、9.8メートルの高さに注入しました。」完了すると、このデモンストレーターは構造と火災のパフォーマンスについてテストされ、得られた結果と教訓がRAMSSESの新しいFTAモジュールに提供されます。

軽量デッキ

コンポジットは、RAMSSESワークパッケージ14の一部としてUljanik Group(プラ、クロアチア)によって設計および製造されたコンポジットカーゴデッキを使用する最初のロールオン/ロールオフカーキャリアですでに実証されています(「高重量での軽量化」を参照)海」)、長さ110メートルのリバークルーズ船用の軽量サンデッキ(「複合デッキは川船の喫水を減らす」を参照)、および長さ200メートルの一般貨物運搬船用の複合トゥイーンデッキ。 「トゥイーンデッキは、さまざまな種類の貨物を容易にするために貨物倉を分割するために設置できる取り外し可能なデッキです」と、石油とガスから生まれた複合ソリューションのサプライヤーであるCompocean(Sandvika、ノルウェー)のマネージャーであるArnt FrodeBrevikは説明します。業界。

「私たちは大島造船所(長崎、日本)とDNV GLと数年間協力して、鋼と比較して重量を50%削減することを目標に、軽量のトゥイーンデッキを開発してきました」とBrevik氏は言います。その結果、9 x 2メートルのGRPプロトタイプが衝撃と最大荷重についてテストされ、NOR-Shipping2017に展示されました。

Compoceanは現在、この開発を大島、DNV GL、船主のMasterbulk Pte Ltd.(シンガポール)との新しいプロジェクトに拡張し、来年設置される本格的な27 x12メートルのプロトタイプ複合トゥイーンデッキを構築しました。 2021年後半までテスト済み。

「大島は、燃料と取り扱いのコストを削減するためにアイテムを最適化しようとしていました」とブレビックは言います。 「船ごとにトゥイーンデッキは多くありませんが、船の主要な構造の一部ではないため、新しい材料を導入するときに最初に簡単に使用できます。」デザインは、下に帽子補強材を備えたポリエステル樹脂を注入したガラス繊維プレートに基づいています。 「すべてのパーツに±45度、0度、0度/ 90度のレイアップを組み合わせて使用していますが、比率は異なります。デッキ構造はまた、貨物を固定するために多くのラッシングポイントを統合する必要があります。」プレートは構造用接着剤を使用してハット補強材に接着され、ボルト締めはラッシングシステムと組み合わせて使用されます。ボルトで固定された鋼製のエンドブラケットが、複合材を鋼製の船の構造に結合します。 「将来的には、純粋な接着ジョイントを使用した設計も追求します」とBrevik氏は付け加えます。

図。 2コンポジットトゥイーンデッキ

大島造船所の新しい65kオープンハッチ一般貨物運搬船の設計では、Compoceanのプロトタイプの複合トゥイーンデッキを使用します。これは、鋼と比較して50%の重量を節約し、複数の注入されたFRPハット補強材(挿入図)をFRPトッププレートにボルトで固定して構成されます。鋼船構造への複合材。ソース| CompoceanおよびDNVGL

本格的なトゥイーンデッキの設計についてDNVGLから最終承認を受けた後、Compoceanは金型を製造し、製造テストを開始しました。 「本格的な複合デッキは、マレーシアのパートナーによって建設され、はしけで船に輸送されます」とBrevik氏は言います。次のステップは、はるかに軽量化を目指すことです。たとえば、貨物の開口部の上にある複合ハッチ(上の船のレンダリングでは緑色の「ボックス」の上にある平板)です。 「このタイプのキャリアには7つの大きなハッチカバーがあります」と彼は述べています。 「これらをDNVGLに承認させるには、いくつかの新しい課題がありますが、トゥイーンデッキで成功することは役に立ちます。」

軽量上部構造、モジュラーキャビン

RAMSSESには、メインデッキの上で使用される複合上部構造とコンポーネントに焦点を当てた6つの作業パッケージがあり、そのほとんどが2020年に発表されるデモンストレーターとテスト結果を備えています。NavalGroup(パリ、フランス)が主導する作業パッケージ16は、軽量の複合上部構造モジュールをデモンストレーションしています。スチールデッキに結合しました。陸上のデモンストレーターは、沖合のパトロール型船舶の標準的なブロックを表しています。 「金属材料の造船は、時間とコストを削減するためにブロックでの建設に基づいています」とJuradoは説明します。 「複合材料を使用してこのようなブロックを構築すると、大きな金型の必要性、接合技術、および接合部の安全性の要件に関する問題が発生します。 Fibreshipはこれを研究し、アセンブリシーケンスを含む、複合ベースのブロックの結合に関するいくつかの推奨事項を開発しました。」 RAMSSESでは、Naval Groupは、GF /ポリエステル/バルサコア、FRエポキシ/ PETフォームコア、GF /ポリエステル/ 3D繊維強化フォームコアを含む3種類のサンドイッチ構造を調査しました。また、ジョイントパネルと複合パネル内の構造ヘルスモニタリング(SHM)システムも開発しています。

Chantiers de l’Atlantique(Saint Nazaire、France)が率いるワークパッケージ18は、客室用のモジュール化されたソリューションを開発しています。 「これらは通常、船のスチールデッキに溶接されているため、床がありません」とKrause氏は言います。 「アイデアは、暖房や空気、電気などのすべての補助システムが事前に装備された複合材からそれらを作ることです。複合材の床を含めることで、これらを鋼のフレームワーク(引き出しなど)に挿入するのではなく、頑丈なスチールデッキなので、大幅に軽量化できます。」このプロジェクトでは、壁、天井、バスルームユニットの製造と組み立てにかかる時間を短縮するために複合材を評価していますが、スチールデッキを交換すると、1平方メートルあたり推定125キログラム節約できるため、複合材の床が主な焦点となります。 Hutchinson(パリ、フランス)は、-190°Cから1,000°Cの温度に耐えるZALTEX鉱物繊維強化複合フォームの使用を提案しました。

クルーズ船ビルダーのMeyerWerft(ドイツ、パーペンブルク)が率いる作業パッケージ13も、組み立ての効率的なプロセスを目的としていますが、隔壁を対象としています。 。目標は、2つのデモンストレーターを構築することです。1つは陸上、もう1つは沖合(海上試運転)で、複合壁を鉄骨構造に結合してから、80回の機械的テストを行います。プロジェクトパートナーのInfraCoreは、断熱、固有振動数(振動)、変形、複合壁の最大幅と高さの要件を定義するための分析を実行しました。 「多機能の内壁と外壁の開発を依頼されました」とInfraCoreのMorelは説明します。 「時間、コスト、重量を節約するには、軽量の構造パネルに断熱材と優れた内装を統合する必要があります。すべてのクルーズ船には、これらの壁が最大6800平方メートルあります。 2020年半ばに、これらをクルーズ船に搭載するための開口部があります。これは、世界中のクルーズ船で最初のSOLAS承認の複合壁になる可能性があります。」

作業パッケージ10では、Podcomp(スウェーデン、エイェビン)がバイオベースを使用して代替の屋内/屋外パネルを開発しています。 難燃性で競争力のある価格でなければならない複合材料。 Composites Evolution(Chesterfield、UK)のGF /ポリフルフリルアルコール(PFA)プリプレグとさまざまなコア材料に基づく3つのサンドイッチの概念を検討しました。 RISE Research Institutes of Sweden(Borås)が実施したコーン熱量計およびその他の火災試験に合格したコンセプトは1つだけでした。現在、重量とコストが最適化されています。

アルミニウムと摩擦攪拌溶接を試みた後、バルト海の作業船(Nasva、エストニア)は現在、複合材を使用して、アルミニウム作業船のデッキハウス/上部構造用の事前に取り付けられた補強パネルを開発しています(作業パッケージ15)。パネルの設計、他のパネルとの接続、およびデッキハウス構造の残りの部分への接続、構造解析手順、断熱ソリューション、および船内設置技術が示されます。

軽量上部構造の別のソリューションは、トラス構造の周りにドレープされたロボット配置の炭素繊維を使用して完全なボートを構築する新しいスタートアップを持つ船舶機器メーカーであるBaltiCo(Hohen Luckow、ドイツ)によって開発されています。 「作成したい構造の骨格を構築し、GFRPの交差構造またはリブを約0.5メートルごとに配置すると、ロボットがその周りに炭素繊維を巻き付けます」とクラウス氏は説明します。目標は、高度に自動化されたプロセスを使用した超軽量のモジュラーシステムです。デモンストレーションには、非SOLAS軽量の太陽光発電カタマランでの2つの自立型船体およびデッキモジュールの製造と組み立てが含まれます。

溶接されたFRP-鋼の接合部

「造船の未来は、FRP複合材料、鋼、その他の材料を組み合わせてハイブリッド構造にすることだと信じています」と、CMTの10年のベテランであるラースモルター博士は言います。 「接着について検討しましたが、すべての船で使用できる標準化されたジョイントデザインはなく、SOLAS船で接着剤による接着を適用する方法に関する一般的な規則もありません。また、環境とボンディングプロセスを制御する必要があります。」彼は、これは通常造船所の建設を支配する溶接と切断の中で難しいと述べています。 「私たちはDNVGLに、異種材料の接合部に対して何を承認するかを尋ねました」とMolter氏は言います。 「彼らは、一次構造は通常、機械的な取り付けが必要になると述べました。余分な留め具がないと、純粋な接着は簡単に認定されません。」

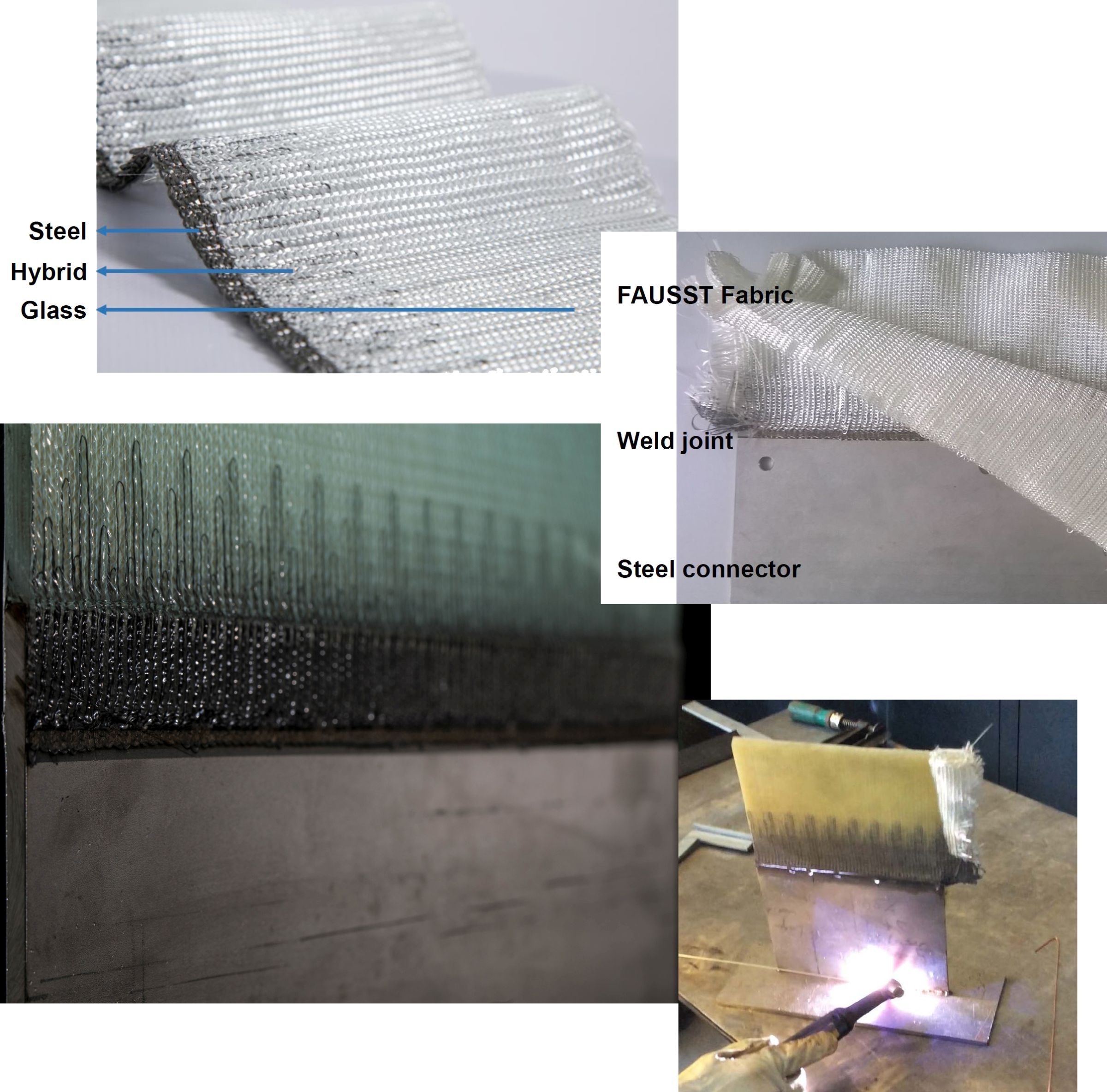

MolterとCMTは、100%ガラス繊維から100%鋼繊維に移行するハイブリッドニット生地を開発した、ドイツが資金提供したFAUSST(繊維と鋼の標準ジョイント)プロジェクトで対応しました。後者は鋼製コネクタ(平板、長方形のプロファイルなど)に溶接され、船の鋼構造に簡単に溶接できます(図3)。ガラス繊維の端は、樹脂注入を使用して複合構造に結合されます。 「このジョイント設計は、溶接部でUT(超音波)またはX線を使用できるため、100%NDT検査を提供します」とMolter氏は言います。 FAUSSTは、このタイプのジョイントの機械的、環境的、疲労試験を実施し、原則として分類学会から承認を得ましたが、技術を商用製品に変換するために行うべき作業はまだたくさんありました。そのため、モルターはCMTを去り、2018年にHYCONNECT GmbH(ハンブルク、ドイツ)を設立しました。

図。 3HYCONNECT溶接鋼-FRPジョイント

FAUSSTハイブリッドスチール-グラスファイバーファブリック(左上) 鋼板またはその他のコネクタに圧入溶接されている(右上) その後、樹脂注入を介して複合構造に統合できます(左下) 。このようなハイブリッド複合構造は、鋼製の船のフレームに簡単に溶接されます(右下) 。

ソース| HYCONNECT

「造船所、DNV GL、BVと会い、認証可能な製品を開発しています」とMolter氏は言います。 「このジョイントシステムを使用して複合部品を注文するだけで、それらを船に溶接できます。それが私たちのビジョンです。複合材と鋼の接合部を設計し、鋼製コネクタ(プレート、プロファイルなど)にファブリック溶接された製品を提供します。」

彼は、ジョイントの設計とファブリックが段階的なシステムで認定されると説明しています。「FAUSSTファブリックの層を増やすことで、耐荷重能力が直線的に向上します。」たとえば、基本製品は、1メートルのフラットバーが溶接された4層のFAUSSTであり、特定の引張および曲げ荷重に対して定格が定められています。次に、左側(たとえば、低い定格荷重の場合は合計2〜3層)と右側(たとえば、高い定格荷重の場合は合計6層)で利用できる製品がいくつかあります。 「これらの詳細はまだ完成していませんが、目標は標準化された使いやすいシステムです」とMolter氏は述べています。

HYCONNECTは、鋼と複合材料の剛性と熱膨張係数(CTE)の違いを処理するために、ファブリックテクノロジーを採用しています。ジョイントを介して荷重を運ぶための一方向繊維と機械的に連動するためのニット繊維の使用。鋼繊維を鋼コネクタに高品質でプレス溶接するために必要な技術(「複合材料を鋼に接続する」を参照)。「このソリューションは継続的テストに基づいています。FAUSSTは標準化された既製のもので構成されているためです。サブ製品であるため、数日以内に迅速に供給することができます。」プロトタイプは現在、選択された顧客向けに作成されており、HYCONNECTは2020年に完全な生産を開始します。

複合舵

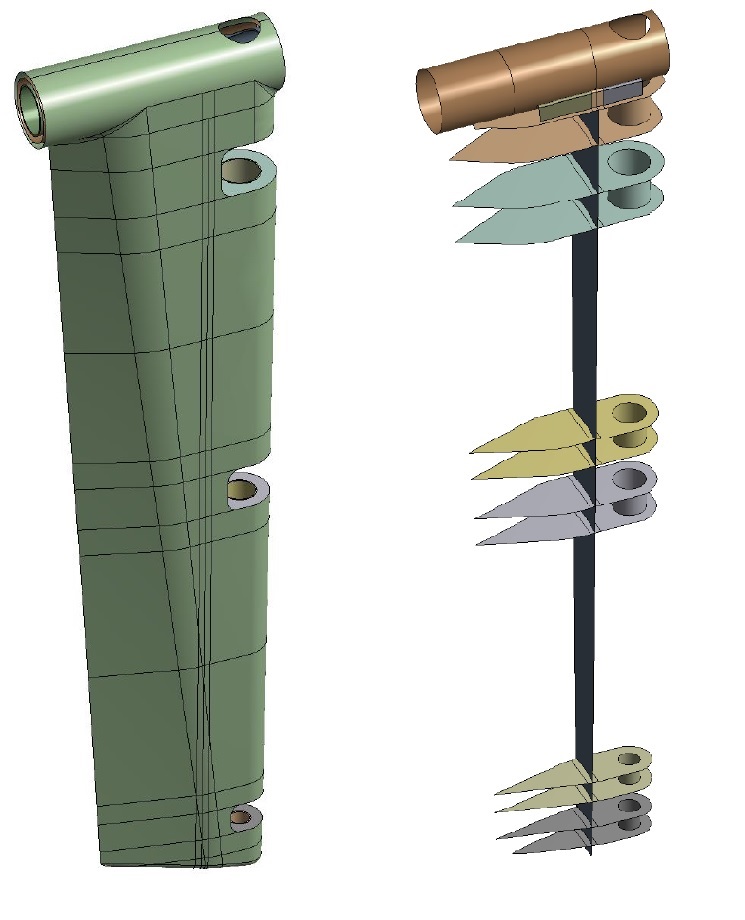

船の舵もFRPと鋼のハイブリッドとして開発されています。 RAMSSESワークパッケージ12の一部として、Becker Marine Systems(BMS、ハンブルク、ドイツ)は、大型コンテナ船用に設計された鋼製舵用の軽量複合フラップのデモを行っています。このような舵は通常200トン以上の重さがあります、とBMSのR&D責任者であるJörgMehldauは言います。 「ヒンジ付きの後方フラップを追加することで、舵の面積を大幅に減らすことができます。」 BMSは、このフラップ舵を開拓しました。これにより、船の回転半径が劇的に減少し、進路維持と操縦性が向上し、タグボートの支援なしで停泊できるようになります。複合フラップは、重量を減らすだけでなく、より機能的な形状を可能にし、流体力学的に最適化された設計を可能にします。

図。 4コンポジットラダーフラップ

Becker Marine Systemsは、InfraCoreと協力して、最大のコンテナ船向けの軽量で樹脂を注入したラダーフラップを開発しています。長さ11.8メートル、幅0.9メートル、弦2.9メートルの実物大のフラップは、100トン/ m

2

に耐える必要があります。 負荷の。高さ2メートルのデモは2020年第2四半期にテストされます。出典|ベッカーマリンシステムズ

「私たちが開発している複合フラップは、航空業界に触発されました」とMehldau氏は述べています。 RAMSSESの場合、実物大のテストケースは、最大のコンテナ船(長さ約400メートル)の1つ、長さ11.8メートル、幅0.9メートル、弦2.9メートルのフラップを対象としています(図4を参照)。 「この船のタイプ、重量、最高速度のDNV GL規則に基づく式を使用して、この舵とフラップにかかる力を計算しました」とMehldau氏は言います。次に、BMSは、予備設計とエンジニアリング分析、および製造可能性とコストのトレード調査を実施しました。 「私たちは最初にフィラメントワインディングを好みましたが、それは高すぎました」と彼は指摘します。 「新しい船体ごとに、舵は単一の設計です。」したがって、InfraCoreの代替設計と同様に、樹脂注入が選択されました。 「生産の柔軟性、コスト、構造性能を組み合わせたものとしては最高でした」とメルドーは説明します。

「私にとって、これはInfraCoreに自然に適合しました。これは、私たちが構築した複合ロックゲートが非常に似ているためです」とMorel氏は言います。彼は、コンテナ船のラダーは、表面積が150平方メートルで、1平方メートルあたり約100トンの荷重に耐えなければならないと述べています。これは、最大142メートルに及ぶ橋のデッキで使用されているInfraCoreの輸液ベースのテクノロジーとよく一致します。 InfraCoreは、高密度の構造コアをフェーススキンに接着する代わりに、低密度のフォームコアを、複数のZ字型の2フランジウェブ構造の恒久的な型枠としてのみ使用します。これらは重なり合い、多軸ファブリックに面し、共注入されて堅牢な構造を形成します。 InfraCoreは、コストを低く抑えるためにDNV GLによってすでに認定されているガラス繊維とポリエステル樹脂材料を使用して、1:6スケールのデモンストレーターを構築します。

モレル氏は、軽量化されたInfraCore複合フラップは、「鋼製の船の舵の製造が非常に複雑であるため」、コスト競争力があると述べています。 Mehldau氏は、「メンテナンスと運用コストのメリットが少ないことと合わせて、ビジネスケースが成功することを確認しています」と同意しています。高さ2メートルのデモンストレーターは、2020年第2四半期までに終了し、その後テストが行われます。

「ラボのテストベンチとエアクッションを使用してこれをテストします。これにより、少なくとも80Mpaの負荷に相当する最大8バールの圧力を加えることができます」とMehldau氏は言います。 「ひずみとたわみを測定して、シミュレーションを検証し、破壊荷重テストを実行します。」ラボ規模のデモンストレーターは、CMTとともにRAMSSESのプロジェクトコーディネーターとして機能するCETENA(イタリア、ジェノヴァ)によるエルベ川の研究船での海上公試によってもテストされます。

前進の勢い

「海洋部門の利害関係者の多くがFIBRESHIP、RAMSSES、およびその他のプロジェクトに関心を示しているため、船舶の複合材料の見通しは良好です」とJurado氏は述べています。 「最大の課題は、新しい規制、火災安全の側面、接着技術、造船コストの削減の必要性です。」後者については、造船所での自動製造、金型の建設、複合材料の調達と保管を重要な問題として挙げています。 「複合材料はすでに船内で成長しています」とCMTのクラウスは言います。「しかし私たちは20年前にこの作業を開始したので、それは遅いプロセスです。しかし、今ではこの重要な集団があり、業界はE-LASSを介してより接続されています。」

SAERTEX(ドイツ、ザーベック)のSAERTEX LEO FR製品のアプリケーションサービスであるR&Dの責任者であるJörgBünkerは、次のように同意しています。今後5〜7年以内に、より多くの複合材料が船に販売される予定です。 IMOは業界からのこの関心と努力を見る必要があるため、これはより多くのプロジェクトにとって適切な時期です。サプライヤーは新しいソリューションを示す必要があり、造船所は複合材を使用できる場所を示す必要がありますが、誰もそれを単独で行うことはできません。」

樹脂

- ボトルで出荷

- Markforgedコンポジットを使用した3D印刷アセンブリフィクスチャ

- リサイクル:リサイクルされたポリカーボネートを使用した連続繊維強化熱可塑性複合材料

- モバイルテクノロジーが旅行の障壁をどのように取り除いているか

- TxV AeroCompositesはAS9100標準に準拠しています

- Mikrosamは、ツールレスのマルチロボット配置システムで熱可塑性複合材料を自動化します

- HexcelはLavoisierComposites、Arkemaと提携しています

- moiコンポジットを使用した連続繊維製造(CFM)

- 軽量化サミット:複合材料の自動駆動列の機会をターゲットにする

- AshlandはVeloxと提携して、フランスでのコンポジットの配布を行っています

- 連続繊維を使用した3D印刷複合材