2019パリ航空ショー:ハイライト

2019年パリ航空ショーでの複合材を多用するエアバスA400M軍用エアリフターの静的ディスプレイ。ソース| CW

2019年パリ航空ショーでの複合材を多用するエアバスA400M軍用エアリフターの静的ディスプレイ。ソース| CW

2019年のパリ航空ショー(6月17〜23日)に向けて、期待はまちまちでした。ボーイングは、新しい中型航空機(NMA)の基礎を築くことが期待されていましたが、737MAXの危機は会社のエネルギーと注意の多くを消費しました。確かに、航空ショーの初日、ボーイングはビジネスの状況に関する非常に一般的な発表を行い、20年間の民間航空機の予測を発表しました。 NMAには何もありません。ショー中にボーイングが行った最大のスプラッシュは、インターナショナルエアライングループ(IAG)に200機の737MAX航空機を販売したというニュースでした。

一方、エアバスは、A320neoの最新バージョンであるA321XLR(LR =長距離)を発表しました。 2023年に就役する予定のA321XLRは、4,700海里の航続距離を持ち、追加の燃料貯蔵容量によって達成可能です。エアバスによると、飛行機の航続距離は、現在主に高価なダブルアイル航空機が運航するルートで、より安価なシングルアイルオプションを航空会社に提供するという。このようなルートには、ニューヨーク-リオ、上海-シドニー、マドリッド-ドバイが含まれます。

NMAのニュースがないにもかかわらず、パリ航空ショーに出展している複合材関連企業の中で、ボーイングとエアバスが今後10年間にサプライチェーンで求めるあらゆる要求を満たすために、材料とプロセス技術を開発および調整するための決定的な努力が残っています。これには、オートクレーブ硬化を備えた従来の熱硬化性プリプレグ、オートクレーブ外硬化を備えた乾燥繊維の液体樹脂注入、熱可塑性複合材料、および積層造形が含まれます。サプライチェーン全体の期待感は明白です。

このボーイングのEVTOLは、パリ航空ショーに展示されていたものの1つでした。ソース| CW。

このボーイングのEVTOLは、パリ航空ショーに展示されていたものの1つでした。ソース| CW。 飛行ラインの外には、通常の民間航空機、軍用航空機、民間航空機があり、毎日飛行のデモンストレーションが行われました。空中で注目に値するのは、戦闘機や商用ジェット機に関連する耳をつんざくような轟音とはまったく対照的な、電動航空機のデモンストレーションでした。静的ディスプレイには、都市のモビリティ市場を対象としたEVTOL(電気垂直離着陸)機が多数ありました。特にこのタイプの航空機は、電動飛行に必要な複合材料の重要なターゲットを証明しています。ただし、これらのプラットフォームの一部の生産量は年間数千に達する可能性があり、これにより材料およびプロセス技術が自動車風の生産モデルにさらに押し上げられます。とは言うものの、EVTOLは、特に規制、資格、空域管理のハードルがまだクリアされていないことを考えると、まだ若い段階にあります。

以下はショーのハイライトです。

スピリットエアロシステムズ。 世界最大の航空機であるSpiritAeroSystems(米国ウィチタ、米国)は、月曜日の早朝に、完全に複合化された方法を示すように設計されたASTRA胴体パネル(Advanced Structures Technology and Revolutionary Architecture)の導入を発表する記者会見でショーを開始しました。胴体は、次世代の単通路航空機の性能、速度、およびコストの要件を満たすように設計できます。そのパネルの設計と製造は、ここで独立したストーリーでカバーされています。

次世代、高速、シングル用のSpirit AeroSystemsASTRAデモンストレーター胴体パネルの裏側-通路の航空機。ソース| CW

次世代、高速、シングル用のSpirit AeroSystemsASTRAデモンストレーター胴体パネルの裏側-通路の航空機。ソース| CW MTorres。 ショーで注目を集めたもう1つの複合パネルは、MTorres(Torres de Elorz、ナバラ、スペイン)スタンドで見つかりました。乾燥炭素繊維の樹脂注入によって製造されたこのリブで補強された「グリッド/スキン構造」は、実際には、複合材料のベテランであり、スタンフォード大学の航空宇宙工学の名誉教授であり、MTorresのスタンドにいたStephenTsaiの発案によるものです。説明する。ツァイ氏は、この設計を数年前に考案し、ビッカースの製造で展開されたグリッド/スキン構造に基づいていると述べました。ウェリントン 、Vickers-Armstrongsによって製造され、衝突時の構造的完全性を維持することで有名な英国の第二次世界大戦爆撃機。複合アプリケーションでこの設計を実現するために、ツァイは、各リブの幅と高さが固定され、リブ間の間隔も固定された格子構造のリブを設計しました。

Steve Tsaiは、彼が設計したリブで補強されたパネルを持って立っており、MTorresは彼の製作を手伝いました。重要なイネーブラーは、リブを構築するための正確なファイバー配置です。ソース| CW

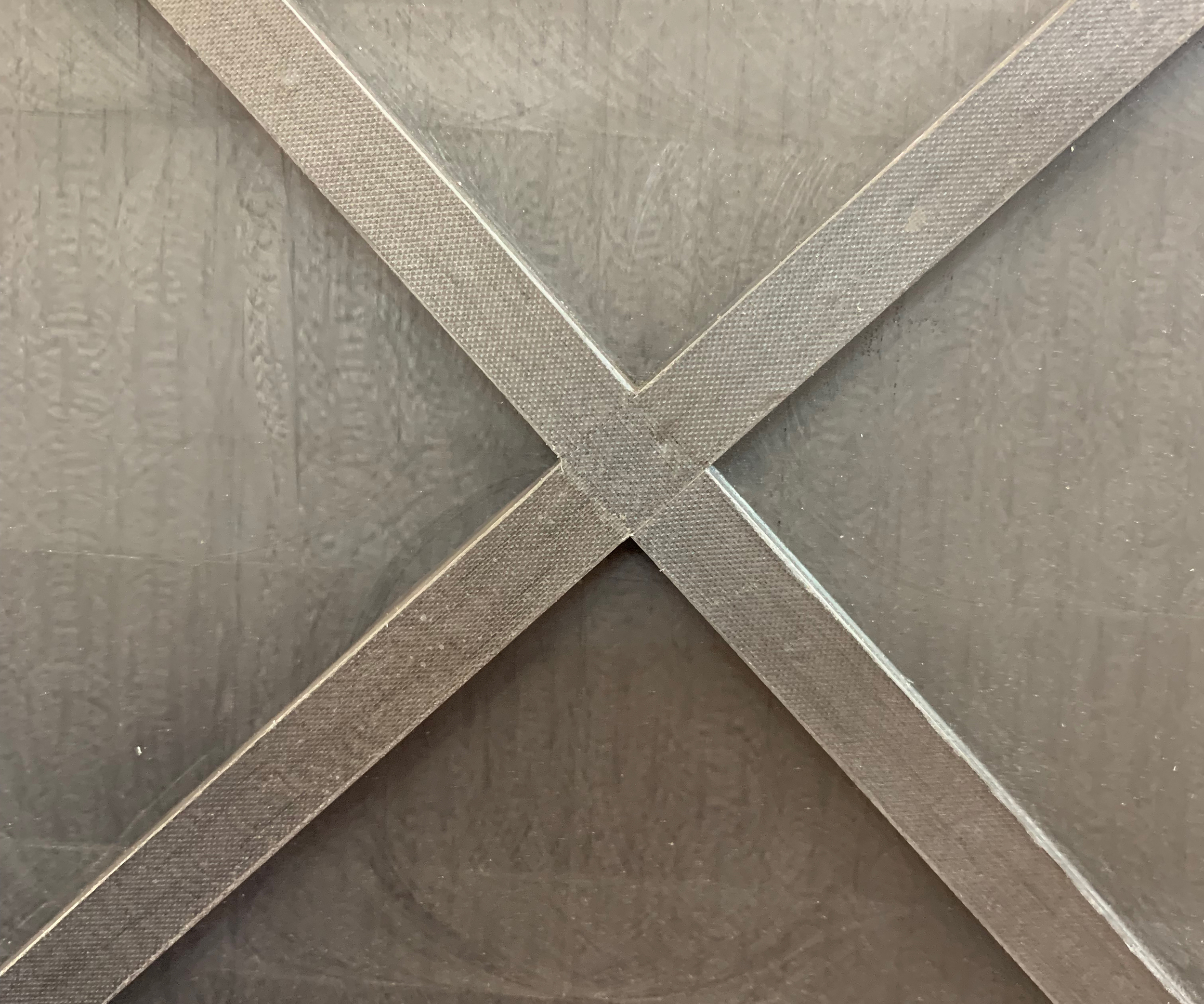

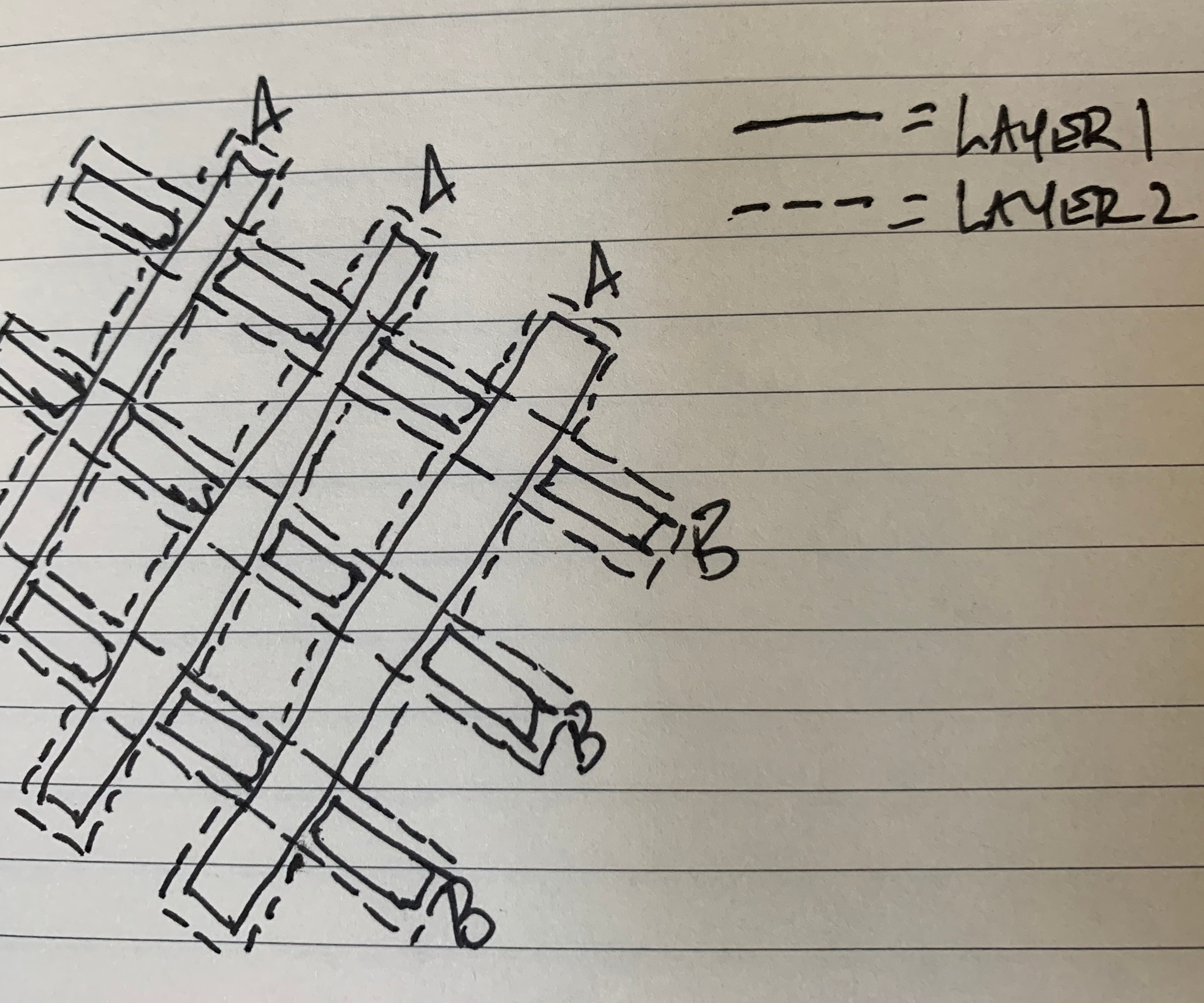

ツァイ氏によると、彼の設計の課題は、大きな機械的負荷に耐えることができるリブ交差点を開発することでした。彼が思いついたのは、一方向に連続的に配置されたカーボンファイバーテープ(Aと呼びます)と交差する方向に不連続に配置されたカーボンファイバーテープ(Bと呼びます)を使用するリブアーキテクチャでした。次に、次のレイヤーでは、テープはA方向に不連続に配置され、B方向に連続的に配置されます。このパターンは、リブの目的の厚さに達するまで続きます。このようにして、各リブジョイントは常に連続テープで交差します。ツールにリブが組み込まれると、自動ファイバー配置(AFP)または自動テープレイイング(ATL)を介してスキンがその上に配置され、構造全体が同時硬化されます。

ツァイ氏によると、この設計の利点はいくつかありますが、主な点は「損傷が局所領域を超えにくい」ことです。つまり、皮膚に伝播した亀裂は、境界のあるリブを超えて簡単に移動することはできません。影響を受けた地域。ツァイ氏はまた、グリッド/スキン構造は非常に重量があり、材料効率が高いと述べました。それでも彼は、「これは設計は簡単ですが、作成するのは難しい」と述べています。そこでMTorresが登場します。

パリ航空のMTorresリブ補強パネルのリブジョイントの拡大図見せる。ツァイ氏は、彼の設計は航空宇宙および自動車部品に適用できる可能性があると述べています。ソース| CW

パリ航空のMTorresリブ補強パネルのリブジョイントの拡大図見せる。ツァイ氏は、彼の設計は航空宇宙および自動車部品に適用できる可能性があると述べています。ソース| CW ツァイ氏は、パネルデザインの製作における制限要因は、リブテープの配置であったと述べました。完全に工業化するには、最近まで不可能だったテープ配置の切断速度と精度が必要でした。しかし、ツァイは彼のデザインでMTorresにアプローチし、ATL / AFPスペシャリストがその仕事をすることができるかどうか尋ねました。同社の特別プロジェクト部門長であるIñigoIdaretaとMTorresの複合材チームが任務に就き、Tsaiと協力して、MTorresのテクノロジーをアプリケーションに適合させました。航空ショーでイダレタ氏は、2つの課題がありました。テープ配置の切断速度と精度を微調整することです。MTorresのAFPカットオンザフライ機能は、一定の高いレイアップ速度を維持するための鍵でした。リブがスタックの完全性を失うことなく、各リブの構築を可能にするツーリングソリューションの開発。さらに、この困難な注入を機能させるには、AFPアプリケーションにMTorres独自のドライカーボンファイバーフォーマットを使用する必要がありました。すべてが達成された、とイダレタは言った。また、ツァイの設計に基づいて、パネルのスキンにオフアングルのファイバー配置を使用することも実現されています。これは、4層で、厚さは約1.2mmです。

ジェフ・スローンの基本的な図面で、肋骨がどのように作られているかを示しています。連続繊維は最初に一方向に配置され(A)、不連続繊維は他の方向に配置されます(B)。次の層では、連続繊維がB方向に配置され、不連続繊維がA方向に配置されます。このように、リブジョイントは常に連続繊維で覆われています。ソース| CW

ジェフ・スローンの基本的な図面で、肋骨がどのように作られているかを示しています。連続繊維は最初に一方向に配置され(A)、不連続繊維は他の方向に配置されます(B)。次の層では、連続繊維がB方向に配置され、不連続繊維がA方向に配置されます。このように、リブジョイントは常に連続繊維で覆われています。ソース| CW 使用した炭素繊維は、Mitsubishi Chemical Carbon Fiber&Composites Inc.(Sacramento、CA、U.S。)の乾燥した50K材料で、主にMTorresが手元に持っていた材料であるために選択されました。樹脂は「標準的な」工業用グレードの強化エポキシでした。 Idaretaは、パネルがNASAのAlan Nettlesによってテストされ、うまく機能したと言います。特に肋骨と皮膚の結合は優れていたと彼は言った。ツァイは、パネルの弱点はクロスプライ[0/90]ラミネートであるリブジョイントであることを認めました。肋骨はすべて[0]でした。したがって、接合部は一軸引張強度の約半分と一軸圧縮強度の半分強を持っていました。その弱点があっても、グリッド/スキンの強度は、同じデザインの現在のアルミニウム技術の2倍以上であり、複合材料の追加の軽量化は考慮されていません。ツァイはまた、彼の設計によって提供されるのと同じ強度特性を達成するために、アルミニウムは3倍の重さになるだろうと言いました。

このテクノロジーの次は何ですか?ツァイ氏は、「すぐに使用できる」と述べ、胴体構造、宇宙ロケット本体、自動車用パネル、バッテリーケースなど、考えられる部品の種類をいくつか挙げました。 Idareta氏は、MTorresは、湾曲したパネルやフルバレルパネルの開発など、設計の反復に取り組んでいると述べました。両方とも手の届くところにあると彼は言った。

また、Tsaiの設計にはいくつかの側面があり、さまざまな荷重ケースに合わせて変更できます。これらには、リブの幅、リブの高さ、交差角度、およびリブ間のスペースが含まれます。また、MTorresは航空ショーで展示されるパネルを作るために注入を使用しましたが、従来の熱硬化性プリプレグを使用して製造することができました。

GKNエアロスペース。 商用翼のスペシャリストであるGKNAerospace(Redditch、UK)は、エアショーで、5年間(2018-2022)の複数企業、英国のAirbus Wing ofTomorrowプログラムの作業の最初の部品を製造したと発表しました。次世代の単通路航空機に配備される樹脂注入炭素繊維複合翼の高速(月額100)製造のための材料とプロセス技術を開発するためのカタパルトの取り組み。

GKNAerospaceのVPテクノロジーであるPaulPereraが航空ショーに参加し、プログラムの詳細を説明しました。彼は、GKNには現在60人が翼の桁とリブに取り組んでおり、その作業の大部分は、今年後半に英国のフィルトンにある新しい施設に移転するGKNのグローバルテクノロジーセンターで行われていると述べました。

>スパーは、GKNによって配置された乾燥繊維であり、その後注入されます。リブは、熱可塑性複合材とアルミニウムの両方から製造されます。 National Composites Center(英国、ブリストル)は、データベースの自動化ソリューションを開発するためのiCAP(デジタル機能取得プログラム)や、Loop Technology(Poundberry)によって開発された自動ファイバー切断および配置システムなど、Wing ofTomorrowのいくつかの技術に取り組んでいます。 、ドーチェスター、英国)翼の製造に使用されます。 Northrop Grumman(以前のOrbital ATK、Clearfield、Utah、U.S。)は、このプログラム用のストリンガーを開発しています。下翼の外板は、スコットランドのプレストウィックにあるスピリットエアロシステムズの施設で製造されます。上翼のスキンはエアバスによって製造されます。目標は、英国ブロートンのエアバスウィング工場に3隻の船を納入し、次の18か月で組み立てることです。最初の船は、2020年6月、2番目は2020年後半、3番目は2021年初頭です。計画通り、次世代シングルアイル用の複合翼を高速生産するための実行可能なプロセスとして、樹脂注入が証明されます。ペレラ氏によると、英国ワイト島のGKN施設で製造および評価された1メートルのスパーセクションは、材料とプロセスが用途に適していることを示しています。

Pereraは、Wing ofTomorrowプログラムの大部分が自動化開発を中心に展開すると述べました。実際、自動化は次世代の航空宇宙製造のための樹脂注入の重要な実現要因になるだろうと彼は言いました。

ソルベイ複合材料。 航空宇宙製造の工業化と生産効率への焦点が材料サプライヤーにどのように浸透しているかの証拠を探しているなら、数年の真っ只中にあるソルベイ複合材料(アルファレッタ、ジョージア州、米国)にほかなりません。航空宇宙グレードの樹脂、テープ、プリプレグをどこでどのように製造するかを再評価する努力。ソルベイは、次世代航空機の速度と品質の要件を満たすことができる高度に専門化された機器で製品数を減らす施設に焦点を当てた運用戦略の開発に重点を置いています。ソルベイの航空宇宙担当エグゼクティブバイスプレジデントであるマークドイルは、英国ウェールズのレクサムにある同社の新しい施設はこの取り組みの象徴であると述べています。 2018年9月に開設されたこの工場は、わずか2つの製品番号(接着剤)を生産していますが、顧客のジャストインタイム要件を満たすように設計された、高度に構造化され、高度に最適化された自動化が支配的な環境にあります。同社は、すべての新しい設備でこのモデルに従うことを期待しており、レガシープラントの変換も試みます。

材料革新の面で、ソルベイは2つの注目すべき取り組みを強調しました。1つは熱可塑性プラスチックに焦点を当て、もう1つは炭素繊維に焦点を当てました。研究とイノベーションのエグゼクティブバイスプレジデントであるマイクブレアは、熱可塑性プラスチックの最大の課題/機会の1つは、高温のデルタであると述べました。つまり、熱可塑性プラスチックのプロセス温度が高いと、部品、特に大きな部品が冷却されるときに、熱膨張係数(CTE)の問題が発生する可能性があります。目標?ガラス転移(T g )に影響を与えることなく、プロセス温度を下げるためにポリケトンの化学的性質を変更します ) 温度。同社はまた、熱可塑性プラスチックの自動化装置の加工性と取り扱いを向上させる方法も検討しています。 「私たちの標準的なPEEKとPEKKの材料は実際にうまく機能します」とブレアは言いました。 「より適応性のあるものにするために、それらを変更する必要があります。」

炭素繊維を取り巻く革新も同様に興味深いものです。 2017年、ソルベイは大型トウポリアクリロニトリル(PAN)メーカーのEuropean Carbon Fiber GbmH(ケルハイム、ドイツ)を買収しました。これにより、ソルベイは50Kトウカーボンファイバー用のPANの新しい健全な供給を実現しました。これを考慮して、課題が提起されました。中程度の弾性率(IM)の小さなトウの炭素繊維の性能特性を提供するために、大きなトウの炭素繊維をフォーマットできますか?ブレア氏は、このアイデアは示唆に富むものであるが、些細なことではないと述べた。彼は、50Kのトウファイバーを扱うだけで、それ自体がファイバーに損傷を与える可能性があると述べました。したがって、ソルベイが何を念頭に置いているかについてあまり明らかにすることなく、ブレア氏は、同社は繊維の損傷を回避するように設計された技術の取り扱いに取り組んでいると述べた。 「このための積極的なスケジュール」と彼は言いました。「18か月になるでしょう。」

TorayAdvancedComposites。 以前のTenCateAdvanced Compositesは、現在Torayに完全に吸収されており、3月以降、Toray Advanced Composites(Morgan Hill、CA、U.S。)に採用されています。マネージングディレクターのSteveMead氏は、EVOTLは現在、同社にとって特にアクティブなものであると述べています(熱硬化性樹脂と熱可塑性樹脂)。彼は、「新しいEVOTLプログラムに材料を供給している」と述べ、「これらの航空機には寄生バッテリーの重量があるため、複合材料は真のイネーブラーです。非複合材料はオプションではありません。」自動車料金での航空宇宙品質の製造の組み合わせは興味深いと彼は言いました。

回避。 パリ航空ショーで注目を集めた紹介の中には、アリスがありました。 、Eviation(Kadima-Tzoran、イスラエル)によって導入された全電気、全複合航空機。 アリス は、240ノットの巡航速度で650マイル/ 1,000キロメートルの航続距離を持つ9人乗りの地域輸送航空機です。飛行機は、抗力を減らし、冗長性を生み出すために、尾部に1つの主要なプッシャープロペラと翼端に2つの追加のプッシャープロペラを備えています。 EviationのCEOであるOmarBar-Yohayは飛行機を紹介し、飛行試験は米国のモーゼスレイクで行われ、2020年後半または2021年初頭に米国連邦航空局(FAA)の認証が続くと述べました。定価は400万ドルで、Bar-Yohayは、同社は認証と早期生産を通じて全額出資されていると述べています。

EviationのCEOであるOmarBar-Yohayがの前に立っています。 アリス、および2021年までに市場に参入すると予想される全電気、全複合、9人乗りの航空機。出典| CW

EviationのCEOであるOmarBar-Yohayがの前に立っています。 アリス、および2021年までに市場に参入すると予想される全電気、全複合、9人乗りの航空機。出典| CW ショーで展示されていた航空機は、ちょうど一週間前に組み立てられた飛行しないプロトタイプでした。この飛行機が最終的にどこでどのように生産されるかはまだ分からない。プロトタイプは、その一部として、いくつかのサプライヤーによって製造された複合構造から組み立てられました。 1つはMultiplast(Vannes、France)で、Carboman Group SA(Vannes)の一部であり、Decision(Ecublens、Switzerland)、SNE SMM(Lanester、France)、Plastinov(Samazan、France)、 Plastéol(サマザン)。海洋構造物の製造に歴史を持つマルチプラストは、アリスの胴体を製造しました。 ノーメックスハニカムコアを備えたサンドイッチ構造を使用したオートクレーブ(OOA)から。胴体は、右舷/左舷の中心線構成に基づいて2つに分割され、2つの胴体セクションが結合/固定されています(以下のタイムラプスビデオを参照)。マルチプラストは、クラフトの量産契約を獲得するかどうかはわかりませんが、製造を工業化するために材料とプロセスの観点から何が必要になるかを評価していると同社は述べています。 アリスの翼と腹のフェアリング Composite Cluster Singapore(CCS)から提供されました。

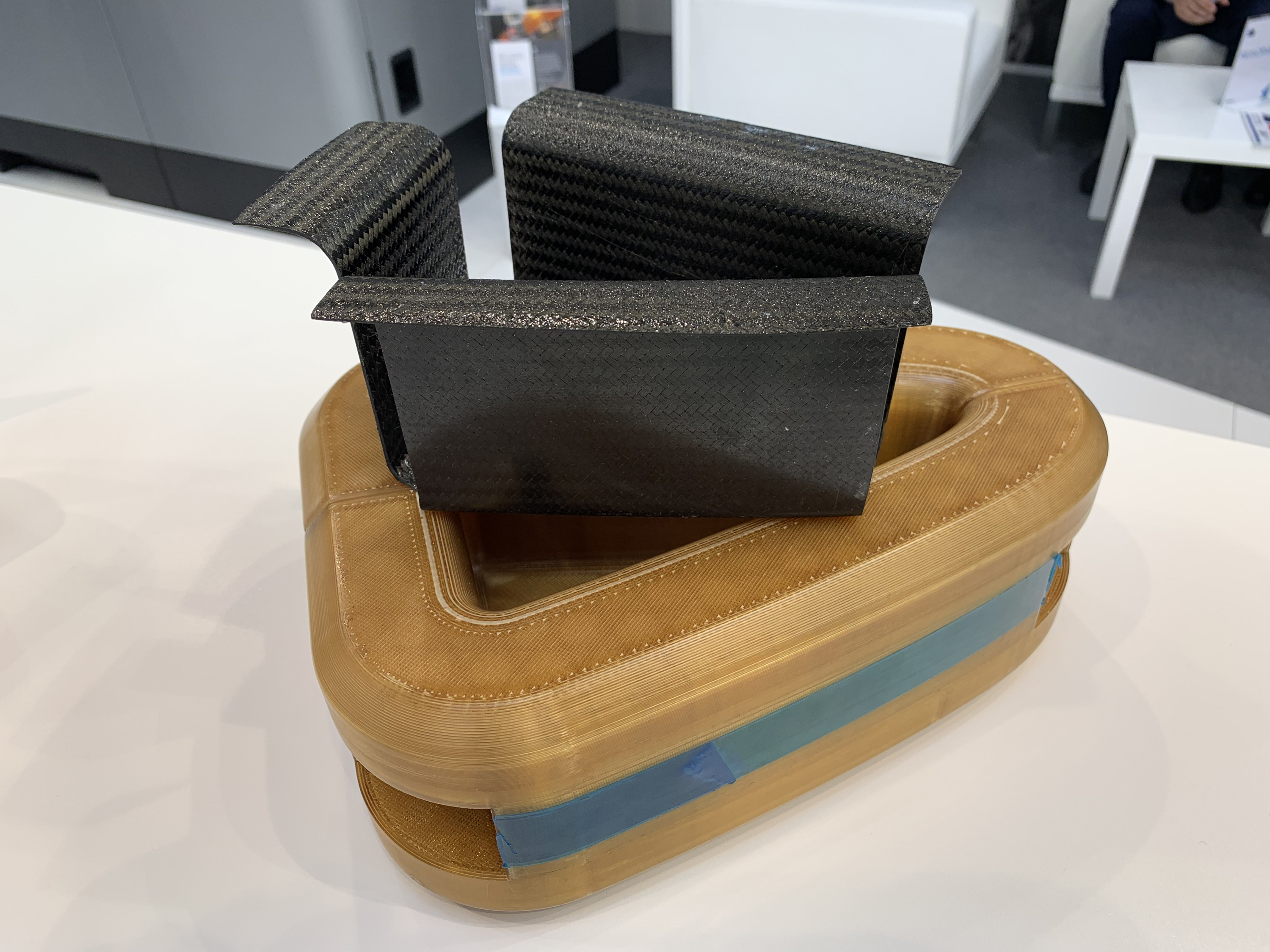

Stratasys。 アディティブマニュファクチャリング(AM)マシンのスペシャリストであるStratasys(Eden Prairie、Minn。、U.S。)は、パリ航空ショーに出席し、部品や工具の製造にAMを使用できることを強調しました。複合材料の製造では、工具に重点が置かれていました。同社は、Stratasysマシンを使用して作られた2つの型をスタンドに置いていました。材料はSABICのULTEM1010で、オートクレーブ処理に役立つ非強化ポリエーテルイミド(PEI)です。最初の金型は、炭素繊維の翼の前縁を製造するためのもので、プリプレグの加熱能力を高め、硬化時間を1.5時間からわずか10分に短縮するインモールド電極を備えています。もう1つのパーツは、Boom Aerospace(Centennial、Colo。、U.S。)が作成した、 Overture 用の小さなパーツを製造するためのレイアップツールでした。 同社が開発している超音速商用飛行機。 Stratasysの製造ソリューション担当副社長であるScottSevcikは、Boomにはすでに2台のStratasysマシンが使用されており、3台目は今年後半に納入されると述べています。 Sevcikによると、Stratasysは、今年後半にAM用に2つの新しいチョップドカーボンファイバー強化材料を導入する予定です。 Stratasysは、AMの継続的な繊維強化にも取り組んでいると彼は言いました。

このレイアップツールは、Stratasys積層造形システムを使用してBoomAerospaceによって作成されました。材料は非強化ULTEM(PEI)です。ソース| CW

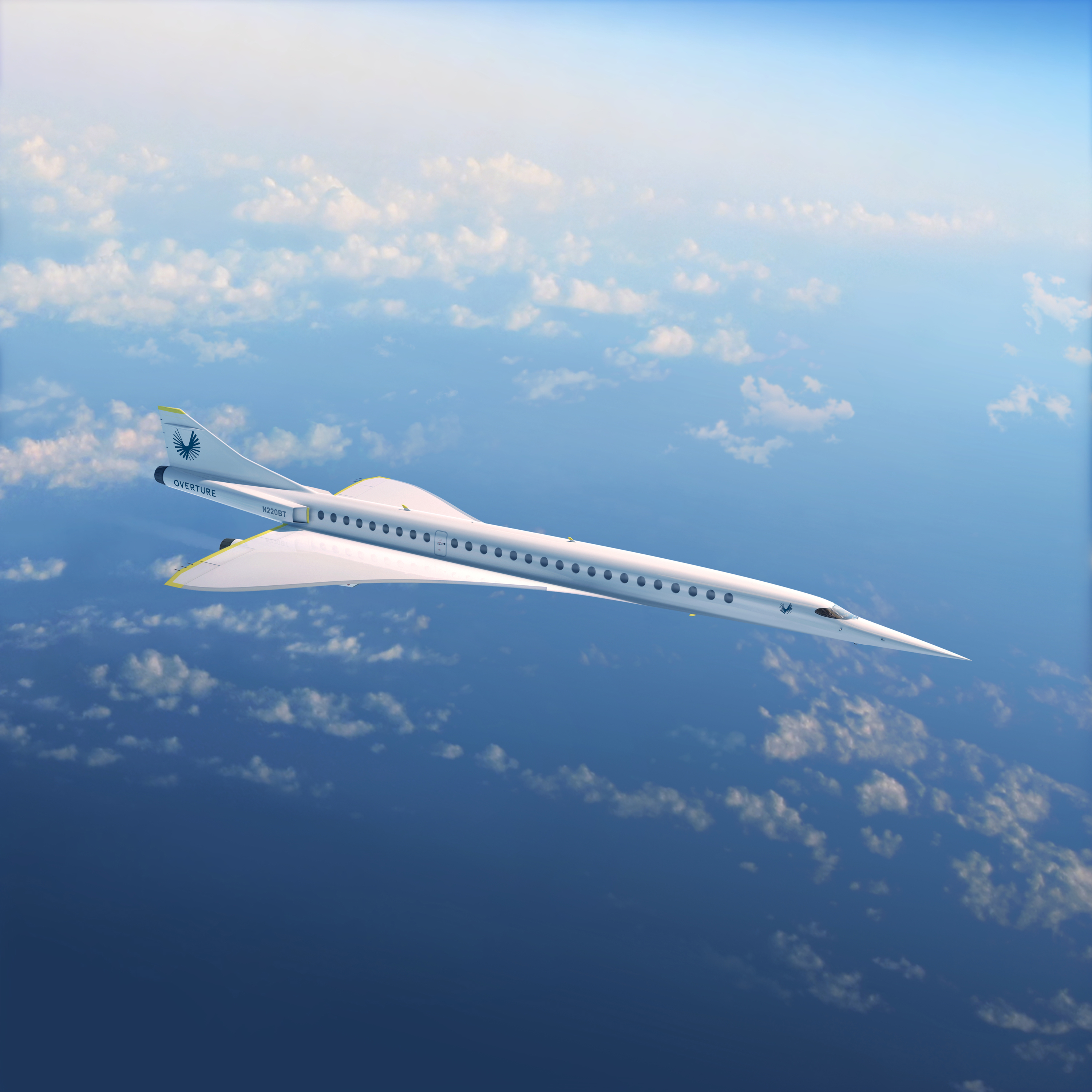

このレイアップツールは、Stratasys積層造形システムを使用してBoomAerospaceによって作成されました。材料は非強化ULTEM(PEI)です。ソース| CW ブーム航空宇宙。 パリ航空ショーでのもう1つの派手な発表は、ブームエアロスペース(米国コロラド州エングルウッド)からのもので、前述のように、序曲を開発しています。 、まったく新しい超音速旅客機。 BoomのCEO兼創設者であるBlakeSchollは記者会見で、Boomが複合材料を多用する XB-1 の完成に近づいていると述べました。 、 Overture のサブスケールプロトタイプ これらのテスト飛行は、ブームが航空機の設計とエンジニアリングの原則を評価し、学んだ教訓を最終的な設計と製造に適用するのに役立つように設計されていると、Scholl氏は述べています。 序曲 、2020年代半ばにサービスを開始する予定です。これは、ブームが最初に予想したよりも長いスケジュールです。 「これは野心的なプロジェクトです」とScholl氏は述べています。 「初期の頃は、楽観的になりすぎるのは簡単です。」

Boom Aerospaceの複合材料を多用するOverture航空機は、マッハ2.2で超音速飛行を提供します。ソース| CW

Boom Aerospaceの複合材料を多用するOverture航空機は、マッハ2.2で超音速飛行を提供します。ソース| CW 序曲 マッハ2.2の最高速度、60,000フィート(19,354メートル)の巡航高度が期待され、シドニーからロサンゼルスまで、またはワシントンD.C.からロンドンまでわずか3.5時間で乗客(55-75)を乗せます。 Schollは、 Overture のチケット費用について述べています。 現在の航空会社の価格設定では、1マイルあたりの座席数で競争力があると予想されます。ショルはまた、序曲 再生可能資源から供給される電力を使用して、大気中の炭素をガソリンに変換する、またはブームの場合はジェット燃料に変換する、プロメテウス燃料と呼ばれる技術を使用することが期待されています。このようにして、飛行機はゼロネットカーボン超音速飛行を提供すると彼は言いました。

樹脂