ナノマテリアル:次世代複合材料向けに成熟した製品、サプライチェーン

複合材料の調整可能な電気伝導率と熱伝導率とともに、前例のない機械的特性を提供するナノマテリアルの約束は、何十年にもわたって予告されてきました。ナノマテリアルは、その独特の特性と驚異的な表面積のために、現在のマクロスケールを超えて製品の性能を押し上げる可能性があります。 コンポジット。グラフェンやカーボンナノチューブ(CNT)などのナノ材料は、多くの企業やWebサイトから市販されていますが、複合材料への広範な適用はそれほど明白ではありません。

一方、材料と用語は急速に進化しています。 CW 現在のナノ材料の入門書、および新しい材料とサプライチェーンの重要な開発を提供します。

コンポジットのナノランドスケープ

ナノ材料は、金属、セラミック、ポリマー、炭素ベース、またはセルロースなどの天然資源からのものである可能性があります。ナノマテリアルは、ポリマー、セラミック、または金属マトリックスを強化するために使用されると複合材料を形成し、通常、形状(形態)によって粒子、繊維、または小板のいずれかに分類されます(以下の「ナノマテリアルの種類と定義」を参照)。材料のサイズがマイクロメートルから減少するにつれて(10 -6 メートル)からナノメートル(10 -9 メートル)、表面積が増加するため、ナノマテリアルとマトリックスの界面が複合材料の体積のより多くを構成します。これが、カーボンブラックやミルドファイバーなどのマイクロマテリアルと比較して、1〜2桁少ない負荷で、最終製品の特性を20〜50%向上させることができる理由です。これは、マクロコンポジットの特性が繊維と樹脂の界面の力学に依存するのと同様に、ナノコンポジットの界面を理解して制御することが、材料の特性と性能を管理するためにさらに重要である理由でもあります。

しかし、ナノマテリアルの可能性は、欠陥を最小限に抑えた高品質の材料の費用効果の高い製造プロセスをスケールアップすることの難しさによって妨げられてきました。さらに、ナノ材料が凝集する傾向があるため、マトリックス内でナノ材料の均一な分散を達成することは課題でした。後者は、ナノ材料表面の機能化によって克服することができます。多くの場合組み合わされる一般的な手法には、ナノ材料またはマトリックスの電荷の変更、pHの変更、または界面活性剤の追加が含まれます。

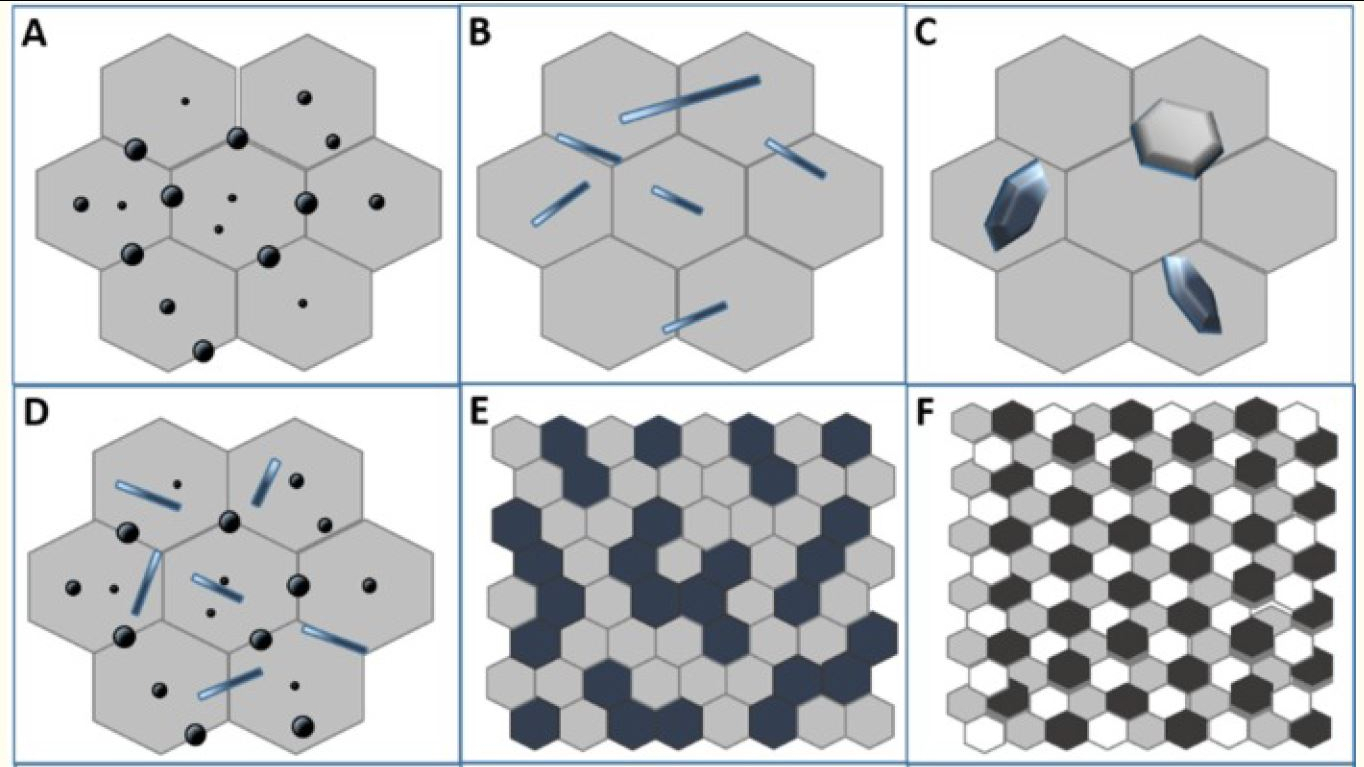

複合材料業界は通常、ナノ複合材料を、ナノ材料が分散したマトリックスと考えています。ただし、マイクロコンポジットは、インターフェースの一次スケールに基づいてナノコンポジットと区別される場合があります。図1は、さまざまなマイクロ/ナノコンポジットの組み合わせとインターフェースの例を示しています。マイクロスケール(ミクロン)マトリックスは、それぞれA、B、Cに見られるように、ナノ粒子、ナノファイバー、またはナノプレートレットで強化されていますが、ナノコンポジット 同じスケールで混合されたマトリックス相として区別されます EとFに示すように、ナノマテリアルとして。

図。 1セラミック材料の一般的なマイクロ/ナノ複合構造。 (A)丸みを帯びたナノ粒子、(B)高アスペクト比のナノ補強材、(C)小板状のナノ補強材、および(D)丸みを帯びた細長いナノ補強材の両方を備えたマイクロニックマトリックスを含むマイクロ/ナノコンポジット。 (E)2つの非混和性の超微細相によって作られた二相複合材料。 (F)3つ(またはそれ以上)の非混和性ナノ相によって作られた多相複合材料。ソース| Paola Palmero、Nanomaterials(Basel)による「StructuralCeramic Nanocomposites:Review of Properties and Powders’SynthesisMethods」。 2015年6月

2Dナノから3D多機能複合材料

ナノランドスケープ内で、おそらく最もアクティブな領域は、2Dナノマテリアルを含む領域です。これらの中で最も人気のあるのはグラフェンであり、その並外れた特性のおかげでかなりの人気を得ています。グラフェンは最軽量です(0.77 mg / m 2 )そして最も強力な既知の材料(鋼の100〜300倍)、ダイヤモンドよりも硬く、ゴムよりも弾力性があり、電子移動度はシリコンの100倍、電気伝導率は銅の13倍、表面積は非常に大きい。グラフェンは、従来の特性制約の特定のギャップを埋めることができるようです。たとえば、グラフェンをゴムに添加すると、タイヤのグリップが向上し、摩耗が減少します。フォーミュラ1ファンは、レースカーがソフトタイヤ(グリップが高く、耐摩耗性が低い)とハードタイヤ(グリップが低く、耐摩耗性が高い)を交換するのを見て、これら2つの特性は通常は共存しないことを知っています。 「カーボンブラックはタイヤのゴムの通常のフィラーですが、グラフェンははるかに低い負荷率ではるかに高い性能を提供し、1〜2%のカーボンブラックをわずか0.01%のグラフェンに置き換えます」とTheのエグゼクティブディレクターであるTerranceBarkanは説明します。グラフェン評議会(ニューバーン、ノースカロライナ州、米国)、業界のリソースおよびサポート組織。

研究者はこれらの材料を進化させ、過去10年間に、ポリマー、金属、グラフェンなどの炭素同素体から数百の2D層状ナノ材料を合成することに熱心に取り組んできました(「ナノ材料の種類と定義」を参照)。次に、これらの2Dナノ材料を組み合わせたり、縫い合わせたり、積み重ねたり、配置したりして、ほぼ無限の種類の3Dアーキテクチャを形成し、新しい多機能材料を作成できます。グラフェンおよびその他の2Dナノ材料は、大きな細孔容積、低密度、機械的特性の向上、高い比表面積、迅速な電子および質量輸送(非常に高温の表面の冷却に使用)、および独自の光学特性とフォトニクス機能を備えた3Dアーキテクチャに統合されています。 。

早期参入者は前進します

NanoStitchの垂直配向CNTフィルム製品は、2015年にN12 Technologies(米国マサチューセッツ州サマービル)によって導入されました。複合ラミネートにインターリーフすると、NanoStitchは層間せん断強度(ILSS)を30%以上、衝撃後の圧縮(CAI)を15%向上させます。 。 CW 2018年に、N12 Technologiesは、デイトン大学研究所(UDRI、米国オハイオ州デイトン)に60インチ幅の連続CNTフィルム生産ラインを2番目の製造施設として組み込むことに合意したと報告しました。 「オハイオ州ケタリングの施設での生産業務を完全に検証しました」と、N12の生産開発ディレクターであるクリストファー・グールドストーンは述べ、同社はまだサマービルに企業とアプリケーションの本社を置いています。彼は、2019年のNanoStitchの最大のアプリケーションハイライトの1つは、サンタクルスシンジケートワールドカップマウンテンバイクチームの公式コンポジットテクノロジーパートナーになることだと言います。 「NanoStitchをSantaCruz Bicycleの設計に実装するための共同開発プロセスの後、シンジケートは今シーズン、耐衝撃性のNanoStitch強化ホイールでレースをしています」とGouldstone氏は言います。 「N12は引き続きNanoStitchを適用して、航空宇宙および消費財を含む複数の市場向けの複合材料の衝撃、圧縮、せん断、および疲労特性を改善しています。また、静電接地、ひずみ感度、表面加熱のために垂直に整列したCNTの高い導電率を使用して、多機能性の開発を強化しました。」

熱可塑性ナノコンポジットがアルミニウムに取って代わります

一方、最初の商用熱可塑性プラスチックの1つ ナノコンポジットは、2019年の初めにAlpine Advanced Materials LLC(ダラス、テキサス、米国)によって発売されました。 HX5は、6061 T6航空宇宙グレードのアルミニウムに取って代わるように設計された高性能素材であり、重量を最大50%削減しながら、パフォーマンスを向上させます。 HX5は、ロッキードマーティンコーポレーション(米国メリーランド州ベセスダ)からの独占ライセンスを通じて商品化されており、APEX(Advanced Polymers Engineered for the Extreme)として開発され、航空機、ヘリコプター、水陸両用輸送用の部品でテストおよび実証されています。車両、ミサイル、ロケット、衛星。

「AlpineAdvancedMaterialsは、軍事および商用アプリケーションの両方でAPEXテクノロジーへの完全なアクセス権とグローバルな権利を持っています」と、Alpine AdvancedMaterialsの企業開発担当副社長であるJonBennettは述べています。 「HX5は、金属のように機械加工、コーティング、塗装、溶接、接着接着が可能ですが、射出成形を使用して処理することもできます。」現在、アルパインは多くの詳細を共有することを許可されていないため、 CW 公開されている情報から資料の開発の歴史をまとめました。

図。 2熱可塑性ナノコンポジットブラケット。 ミサイル前方破壊ブラケットのこの正面図は、HX5熱可塑性ナノコンポジットを使用した射出成形の利点を示しており、アルミニウムのベースラインと比較して、コストを93%、重量を15%削減しています。ソース|アルパインアドバンストマテリアルズLLC

LockheedMartinの2013APEXパンフレットによると、HX5は、圧縮成形、押出成形、熱成形、自動繊維配置、フィラメントワインディング、3D印刷など、熱可塑性複合材料プロセスの完全なパレットと互換性があります。また、溶接やオーバーモールドなどの接合方法も可能です。 2011年から2016年に発行された記事によると、熱可塑性ナノコンポジットの開発は、現在アルパインアドバンストマテリアルズのチーフテクノロジーアドバイザーであり、ロッキードマーティンのロッキードスペースシステムズ社のアドバンストマニュファクチャリングアンドマテリアルズのフェローであるスレイドガードナー博士によって監督されました。ガードナーはチームを編成しました2008年までにAPEXの処方を開発し、2009年までに顧客向けの部品のプロトタイプを作成した研究者のグループ。チームは2010年に、アルミニウムのベースラインより93%安く、15%軽いミサイル用の前方破壊ブラケットを含むプロトタイプの宇宙船ハードウェアの製造を開始しました(図2)。 「アルミニウム部品の生産リードタイムは28日でした。逆に、1日で300個のAPEXパーツを成形しました」とGardner氏は2014年のロッキードのニュース記事で述べています。

熱可塑性ナノコンポジットブラケットの背面図。ソース|アルパインアドバンストマテリアルズLLC

チームは、射出成形されたAPEXと長繊維複合材料を組み合わせて、最大の手頃な価格と高性能を提供するハイブリッド構造を製造する作業を開始しました。あるアプリケーション(次世代の低コストの固体ロケットモーターケース)では、40個のロケットノーズコーンが2つの作業シフトで射出成形され、大規模な部品の機能を実証しました。 「当社のノーズコーンは、98%のコスト削減と、99%のリードタイムの改善を表しています」とGardner氏は述べています。 2011年、APEXは、F-35戦闘機の翼端フェアリングでより高価な連続繊維強化複合材を置き換えることが承認されました。この材料は、A2100衛星の主要構造を安定させる1,000以上のクリップや、他のロッキードミサイル防衛製品のクリップ、ブラケット、ケーブルトレイにも使用されました。

ガードナーは、APEX材料を、「ウルトラポリマー」の短繊維およびナノファイバー強化ブレンドとして説明しました。また、単一のポリマーに限定されないプラットフォームとして説明されているため、連続織りおよび一方向繊維強化材での使用を含む、カスタマイズされた製造可能な配合が可能になります。 HX5は、航空機内部の火災、煙、毒性(FST)テスト、および520°F / 270°Cでの高温性能テストに合格しています。

「アルパインはさまざまな特殊材料を商品化する計画を立てていますが、HX5は当面の間当社の主力製品です」とベネットは言います。同社はHX5素材を販売していませんが、カスタムパーツを設計および製造しています。 「私たちは多くの産業に展開されるHX5部品のプロトタイプを作成しています」と彼は付け加え、軽量化のための内装と部品部品に特に焦点を当てた民間航空機と回転翼航空機のアルミニウムの交換により、炭素排出量を削減します。 HX5は、部品点数を減らすためにアルミニウムまたは従来の複合アセンブリを再設計するのに最適です。

最初のHX5部品は射出成形されますが、アルパインはオーバーモールドなどの他の高度な製造プロセスを活用する予定です。 「アルパインはまた、数多くの防衛開発プログラムへの参加を通じて、米国の競争力を向上させることに引き続き取り組んでいます」とベネットは述べています。

極超音速機用のナノCMC

さらに地面から離れて、はるかに高速で、ナノ材料のもう1つの新しいアプリケーション分野があります。極超音速用のナノセラミックマトリックス複合材料(CMC)です。極超音速は、音速よりはるかに速く、通常はマッハ5未満の速度を表す空気力学的用語です。より広義には、極超音速は、極超音速で移動するように設計された軍用兵器および車両のカテゴリです。このような技術は、米国を含む世界中で開発されています。

Mach 5を超える速度では、浸食や発射体に耐えながら、溶融や変形することなく2480°Cの温度に耐えることができる軽量の構造材料が必要です。これは、それらが硬く、機械的に丈夫で、耐破壊性でなければならないことを意味します。これらの車両は、電気を通したり、密閉されたコンポーネントをシールドしたりするために、特定の電気的および熱的特性も必要とします。最新の金属技術でさえ、これらすべての要求を満たすのに苦労しています。

金属炭化物、金属窒化物、金属ホウ化物などの耐火セラミックは、このような過酷な環境に対応できる軽量の耐久性を備えていますが、その合成と緻密化には1980°Cを超える高圧と高温が必要であり、エネルギーを大量に消費し、高価になります。純粋な耐火セラミックも脆すぎます。

米国海軍調査研究所(NRL、ワシントンD.C.、米国)は、その専門知識を使用して、ナノ結晶形状の耐火セラミックを直接製造するための潜在的に安価な方法を進歩させるために、新しい高温耐火性フタロニトリル樹脂を開発しています。この技術は、新しい高分子化合物を使用して、高圧および高温でセラミック粉末を焼結する必要なしに、これらのセラミックをその場で合成および高密度化します。この開発は、NRLの研究化学者であり、先端材料部門の責任者であるMatthew Laskoski博士が主導し、2018年の記事「海軍調査研究所が新しいプラットフォーム用の複合材料を設計する」で概説されています。 5、No。2海軍科学技術未来軍 雑誌。

このプロセスでは、ポリフェノールタイプの化学的性質を持つ新しい炭素に富む樹脂が、ナノマテリアル処理で使用される一般的な技術であるボールミルを介して金属粉末とブレンドされます。得られたセラミック前駆体は、ディスク、コーン、球、または他のアプリケーション固有の形状に圧縮することができます。反応性溶融浸透プロセス(このようなプロセスは一般的に(CMC)を生成するために使用されます)は、1370°Cの圧力のないアルゴン充填炉で高密度化された炭化物を生成します。したがって、緻密な炭化物は、従来の焼結およびホットプレス技術の圧力よりも低い温度で、圧力なしで、単一ステップの反応で形成される。炭化物の結晶サイズは40ナノメートル未満であるため、得られるナノセラミックは粗粒材料ほどもろくありません。

別の利点は、熱硬化性ポリマーが金属粉末粒子と反応する溶融可能な炭素源として機能することです。また、金属、炭素繊維、二次セラミックでセラミックを強化することも容易になります。 (二次セラミックの例を図1(E)に示します。ここで、二相複合材料は一次セラミックマトリックスと二次セラミック強化材で構成されています。)結果として得られるCMCは、機械的、熱的、電気的、およびアブレーティブをさらに制御する手段を提供します。プロパティ。

Laskoskiによると、炭化ジルコニウムや炭化チタンなどの耐火性炭化物は、極端な高温の影響を受けず、超高速移動中の火災、プラズマ、または大気加熱の影響を受けません。ただし、NRLのポリマー由来のナノ結晶セラミックは、炭化物を超えて、金属と反応して金属窒化物を形成できる窒素に富む樹脂を含みます。 NRLは、窒化ケイ素、窒化ジルコニウム、二ホウ化チタンの複合材料と、得られたCMCを丈夫な繊維で補強する方法を開発しました。これらの耐火セラミックは、極超音速機のコンポーネントの要求を満たすことを可能にする、高強度、熱安定性、および可変の電気伝導率と熱伝導率を示します。

このような車両用のエンジンは、大量の熱を吸収し、それを効果的に放散する必要があります。これは、最先端の金属合金でさえ、強度と構造の完全性を失うことなく行うことはできません。 Laskoskiは、金属窒化物とホウ化物のコンポーネントはこの課題を解決する傾向があり、窒化ケイ素複合材料は高強度で耐酸化性の通信レドームの可能性を提供すると主張しています。 NRLは、これらの材料にナノ構造を組み込み、現在利用可能な材料で可能な解像度よりも高い解像度で誘電、熱、および電磁シールド特性をさらに調整する積層造形技術を開発しています。

ナノコンポジットの毒性と安全な取り扱い

ナノマテリアルは人体細胞や血液細胞よりも小さいため、材料の製造や加工中の労働者の曝露だけでなく、部品の機械加工、研磨、リサイクルの際にも毒性が懸念されます。グラフェン評議会は最近、国立労働安全衛生研究所(NIOSH、ワシントンDC、米国)がこれらの問題について議論し、そのリソースをリストしたウェビナーを公開しました。ナノマテリアルの取り扱い中」および「ナノマテリアルの中間および下流処理中の労働者の保護」

NIOSHは、カーボンナノチューブ(CNT)を含む、ごく少数のナノ材料に関する広範な毒物学的研究を完了したと述べています。 CNTとカーボンナノファイバー(CNF)に曝露されたラットとマウスは、持続的な肺の炎症、腫瘍、線維症(呼吸を困難にする進行性の肺の瘢痕化)を示しているため、NIOSHは、ナノマテリアルの生産を通じて労働者の曝露を制御することが重要であることを強調しています。原子炉からナノマテリアルを収穫し、原子炉を洗浄すると、潜在的に高い曝露が発生します。労働者はまた、噴霧および機械加工(例えば、ボールミル粉砕)、ならびに計量、包装、および混合/配合のためのナノマテリアルの取り扱い中に暴露される可能性があります。 NIOSHは、労働者の曝露の制御は、発生源の囲い込み、局所排気換気、個人用保護具(PPE)、および微粒子の洗浄とハウスキーピングのベストプラクティスを含む標準的な技術で実現可能であると思われると述べています。

CNT / CNFのNIOSH推奨暴露限界(REL)は1μg/ m 3 未満です。 8時間の時間加重平均(TWA)として。走査型および透過型電子顕微鏡法(SEM、TEM)などの分析技術を使用して、このしきい値が維持されるようにすることができます。 NIOSHは、グラファイト(5,000μg/ m 3 )にOSHA許容暴露限界(PEL)を使用することは安全ではないと特にアドバイスしています。 )またはカーボンブラック(3,500μg/ m 3 )、また、CNTおよびCNFの健康リスクを完全に特徴づけるには、長期的な動物研究や労働者の疫学研究など、より多くの研究が必要である。

「CNTは非常によく研究されています」と、職場の安全衛生コンサルタント会社であるVireo Advisors LLC(ボストン、マサチューセッツ州、米国)の社長であるJo AnneShatkinは述べています。 「10年前は知りませんでしたが、今では、私たちが恐れていたより劇的な毒性が実際には実現していないことが研究によって示されています。」彼女は、CNTのような高アスペクト比のナノ材料に関する懸念は、それらが発がん性シリカやアスベスト繊維のように振る舞うことであると述べています。 「しかし、現時点でその繊維パラダイムを満たすCNT材料研究はほとんどありません」と彼女は説明します。 「しかし、まだ多くの課題があります。私たちは主に、使用されているため、機能化されていない無垢のナノ材料をテストしました。ナノマテリアルは組成、形態、機能化が非常に多様であるため、不確実性が残っています。」使用される機能化方法や化学的性質など、これらすべての要因が毒性に影響を与える可能性があります。 「あなたはCNTをポリマーとより良く反応させる特性を作り出していますが、それが血液や体細胞との材料の相互作用にどのように影響するかはわかりません」と彼女は言います。まだ予測段階ではありません。それが私たちが今探求していることです。これらすべての変数を説明する曝露と毒性を評価するための標準化されたモデルを考え出すことができますか?」

Shatkinは、American Society for Testing and Materials(ASTM、ペンシルベニア州コンショホッケン)およびAmerican National Standards Institute(ANSI、ワシントンD.C.、米国)で行われている作業と開発中のいくつかの標準試験方法について説明しています。 「ISO / ANSITC 229ナノテクノロジー規格開発グループには、ナノ材料をテストするための数十の規格があります。また、PELおよびRELに関連する粒子分布測定のためのSEMおよびTEMの実施方法など、労働安全衛生の方法もあります。 。」 Shatkinは、ISOとASTMの両方に、機械加工、サンディング、およびその他の二次操作による複合材料からのナノマテリアル放出のリスクを検討する開発中の標準があると述べています。ここでは、少なくとも、予備的な緑色のライトが与えられています。 Shatkinは、業界コンソーシアムNanoReleaseによって完了された作業は、ナノ材料を含む部品の研磨と機械加工が新たな健康と安全の脅威をもたらさないことを示していると言います。 「ナノマテリアルは放出されますが、それらはポリマーに結合しており、遊離のナノスケール粒子ではありません」と彼女は説明します。 「したがって、複合材料の機械加工からの粒子に関する現在のガイドラインで十分です。」ただし、企業、特に労働者とリソースが限られている企業は、粉塵の機械加工を深刻な健康上の脅威とは見なしていない可能性があります。したがって、エンクロージャーや換気装置は言うまでもなく、PPEや呼吸器のガイドラインやベストプラクティスに常に従うとは限りません。しかし、まだ不確実性があるため、ナノマテリアルを扱う場合、そのような自己満足は選択肢ではありません。

ナノコンポジットは確かに、多くのアプリケーションや市場向けに、より高いパフォーマンス、より優れた多機能機能、および潜在的に低コストで軽量の構造を可能にしています。 「ナノマテリアルには大きな利益の機会があり、私たちは多くのことを学びました」とシャトキンは言います。「しかし、まだ多くの不確実性があります。今後の最善の道は、慎重に、露出を最小限に抑え、製造、取り扱い、使用を可能な限り安全にすることです。」

プロデューサーの確認と開発者のサポート

ダイナミックで急速に成熟するテクノロジーが直面する課題の1つは、サプライチェーンへの信頼を構築することです。そのために、グラフェン評議会は、検証済みグラフェンプロデューサープログラムを通じてグローバルサプライチェーンの成熟に取り組んでいます。 Versarien plc(Cheltenham、UK)は、生産施設の物理的検査と生産プロセス全体および安全手順のレビューを含む、この独立したサードパーティの検証システムを正常に完了した最初のグラフェンサプライヤーです。 「また、製品のランダムなサンプルを採取し、ブラインドテストに提出して、ナノテクノロジーのISO / TR 19733:2019に準拠する世界クラスの機関である国立物理研究所(NPL、テディントン、英国)で厳密に特性評価します」と述べています。グラフェン評議会のバーカン。 NADCAPは、同じ目的で航空宇宙産業で長い間使用されてきた類似の監査プログラムです。 「このタイプのプログラムがなければ、顧客はグラフェン製品を購入して受け取ったときに何が得られるのかわかりません」とBarkan氏は言います。 「当社の検証済みグラフェンプロデューサープログラムは、世界中の製品とプロデューサーの両方に一定レベルの信頼を提供するための重要なステップです。」

グラフェン評議会は、グラフェンアプリケーションの開発の改善にも取り組んでいます。 「私たちは企業とリソースを結び付けて、製品、生産者、材料科学、テストを迅速にナビゲートし、より迅速でより成功した開発を支援します」とBarkan氏は言います。 「また、グラフェンを使用したいがどこから始めればよいかわからない企業を支援するために、独立したサードパーティのアドバイザリーサービスを提供しています。正式なメンバーに連絡するだけでなく、世界中のグラフェンに関係する200社以上の企業を追跡しています。開発中の製品と最新の科学研究結果を監視し、使用するグラフェンの種類、機能化と分散の方法、パフォーマンスのテスト方法を理解するのに役立ちます。」彼は、グラフェンが最初に発見されたマンチェスター大学(英国マンチェスター)のグラフェンエンジニアリング&イノベーションセンター(GEIC)との密接な関係に言及しています。 「これはラピッドプロトタイピングセンターです」とBarkan氏は言います。「そして、グラフェンができることを活用するのに役立ちます。」

樹脂

- サプライチェーンの可視性にとって重要なブレークスルーに近づいていました

- 柔軟なサプライチェーンのための3つの良い議論

- ブロックチェーンはサプライチェーンに最適ですか?

- ブロックチェーンはいつサプライチェーンの準備が整いますか?

- レジリエンスのためのサプライチェーンとロジスティクスの再構築

- 新しい標準のためのサプライチェーンの将来性

- 顧客体験を改善するためのサプライチェーンの近代化

- 次のサプライチェーンの混乱に備える方法

- あなたの会社はサプライチェーンコンプライアンスアラートの準備ができていますか?

- ポストコビッドサプライチェーンに関する4つの考慮事項

- ホリデーシーズンのサプライチェーンのセキュリティを強化する