PEEK vs. PEKK vs.PAEKおよび連続圧縮成形

これは、私が書いた熱可塑性複合材料(TPC)に関する最近の一連の記事(以下を参照)に加えて、ジェフ・スローンが2月号で書いた熱可塑性テープの機能のフォローアップです。

- 熱可塑性複合材の航空構造を適切に統合する、パート1

- 熱可塑性複合材の航空構造を適切に統合する、パート2

- 熱可塑性複合材料のデモンストレーター—将来の機体のEUロードマップ

- 将来のTPC航空構造におけるPEEKまたはPEKK?

TPCは、1990年代から航空機で飛行しています 2010年以降の一次構造—ガルフストリームの G650 TenCateのCetexプリプレグを使用してGKNAerospace(Redditch、UK)のFokker事業によって製造された、炭素繊維/ポリフェニレンサルファイド(PPS)の舵とエレベーターを備えています。

TPC技術での経験を忘れてしまうこともあると思います。過去に、「なぜ航空機でTPCが飛ばないのか」と質問しました。おそらく今、ボーイングが新しいミッドマーケット飛行機(NMA)に向けて準備を進めており、Clean Sky 2やその他の開発プログラムによるヨーロッパの航空機業界の進歩により、ようやく新しいラウンドのアプリケーションがサービスを開始する可能性があります。

その間、多くのベテラン企業との間にすでに確立された広範なサプライチェーンがあります。ここでは、TenCate(最近東レが買収)、帝人、ソルベイとベースに触れます。それぞれが、どのポリマーと処理技術が可能性を提供するかについて異なる見解を持っています。

TenCate —TPCのベテランはテクノロジーの進歩を続けています

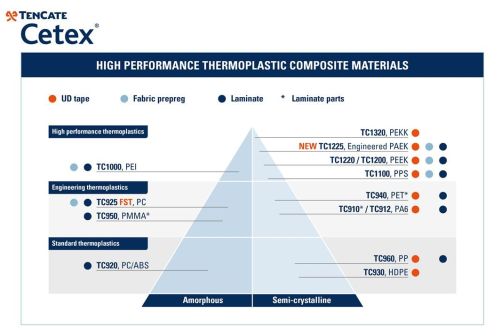

TenCateは 40年以上の経験を主張しています 熱可塑性複合材料の開発において。その Cetex このブランドは、プリプレグおよびプレコンソリデートラミネート(オルガノシートとも呼ばれます)でよく知られていますが、バルク成形コンパウンド(BMC)、一方向(UD)および織テープにも適用されます。同社は、熱可塑性プラスチックの全範囲で長い実績があり(下の図を参照)、低融点ポリアリールエーテルケトン(LM PAEK )を追加しました。 )。これらの材料は、TenCateの航空宇宙および産業部門がサポートするアプリケーションだけでなく、同社のPerformanceComposites部門を介した家電製品や運動靴などのより多くのマスマーケット製品で使用されています。

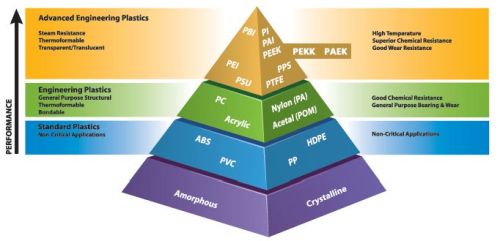

Cetex熱可塑性テープは、より低い溶融温度/より低い性能からより高い溶融温度/より高い性能までの範囲の多種多様なマトリックスポリマーで利用できます。

出典:TenCate(上)、 Tri-MackPlasticsMfg。Corp 。 (下)

PEEK、PAEKはCWによって追加されました。

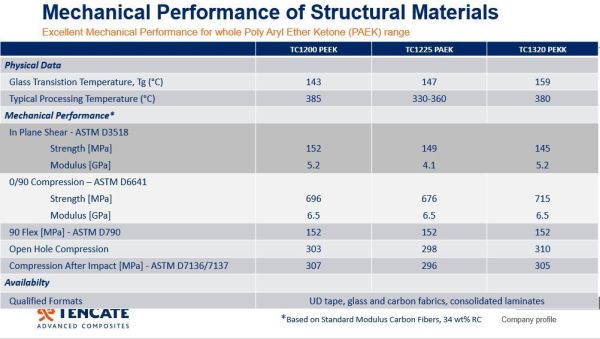

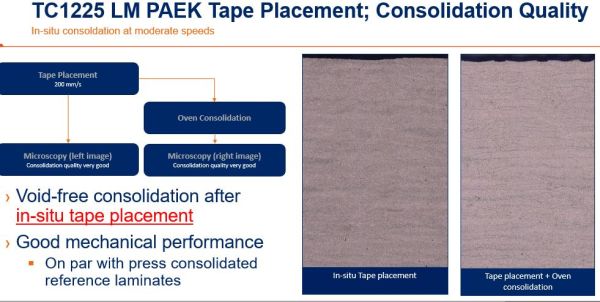

その場で固められた熱可塑性プラスチックに関する私のシリーズのインタビュー中に、低融点PAEKが潜在的な代替品として登場しました より速い処理を求めて、ポリエーテルケトンケトン(PEKK)とポリエーテルエーテルケトン(PEEK)に。これについてTenCateに尋ねたところ、TenCateの熱可塑性複合材料の研究および製品開発のディレクターであるHans Luinge博士は、溶融温度の違いを再確認しました。 :

- TC1225カーボンファイバー(CF)/ LMPAEKテープ 305°C

- TC1320 CF / PEKKテープ 340°C

- TC1200 CF / PEEKテープ 350°C

これらの複合テープを処理するときに使用される実際の温度は高くなる可能性がありますが、TC1225 LM PAEKは、融点がはるかに低いため、依然として魅力的であることに注意してください。

「 Cetex TC1225 LM PAEK TAPAS1 で紹介されました 私たちが主要な参加者であった開発プログラム」とLuinge氏は回想します。 VictrexのPAEKポリマーを使用しており、 2013年までに 、TC1225素材は、デモ用航空機構造ですでに使用されていました。 。エアバスナントは胴体を展示しました 統合補強材を備えたパネル 2013年パリ航空ショーで。これは、TenCateが提供するCF / LM PAEKテープを使用して製造され、プレス成形されたオメガと突き合わせ接合されたTストリンガー要素が皮膚に溶接され、自動ファイバー配置で作成されました。 (AFP)。

「低融点PAEKは、AFP、スタンプ成形、溶接でうまく機能します」と、TenCateのグローバル最高技術責任者であるScottUngerは述べています。しかし、より低いメルト 温度、機械的特性ではありません PEKKおよびPEEKよりも低いLMPAEKの場合? Ungerはノーと言います、それらはすべてほぼ同じです 。 「PEEK、PEKK、およびLM PAEKはすべて優れた構造材料であり、コストの観点から、TC1225はTC1200 CF / PEEKと競争力のある価格であり、TC1320PEKKよりも低コストです。」

低融点PAEKは現場での統合をスピードアップします

さらに、TC1225 LM PAEKは、その場での統合の可能性を秘めています。これは、Ungerが「潜在的に聖杯である」と認めています。しかし、過去に見たのは、 AFPの速度です。 現場での統合を実現するには、非常に低速である必要があります 。」彼は次のように説明しています。「最終的なラミネートまたは構造で最終的に許容されるレベルよりもはるかに低いボイドレベルを示すテープを使用せずに、現場での統合を行うことはできません。 2つの重要な要素があります :テープの品質と、マトリックス樹脂と繊維がUDテープにどの程度分散しているか。」 Ungerは、TenCateのUDテープ製造プロセスは、非常に低いボイドレベルを生成するように設計されており、迅速なAFPとそれに続くオートクレーブ/真空バッグからの脱出などのプロセスを可能にすると主張しています。 (OOA / VBO)統合とワンステップの現場統合AFP。

「私たちのテープは、最大0〜0.5%のボイドと非常に一致しています。 」と、TenCateのエキスパートサービスEUディレクターであるWinandKokは述べています。 「私たちのテープの厚さ また、非常に一貫性があります 、これが、統合されたラミネートで非常に正確な層の厚さを達成できる理由です。この一貫性は、熱可塑性溶接プロセスとその場での圧密にも重要です。」 Ungerは、上で概説した2番目の要件に戻ります。「 LMPAEK より良い流れがあります 対PEKKとPEEK。 高速で処理することもできます PEKKやPEEKよりも。」

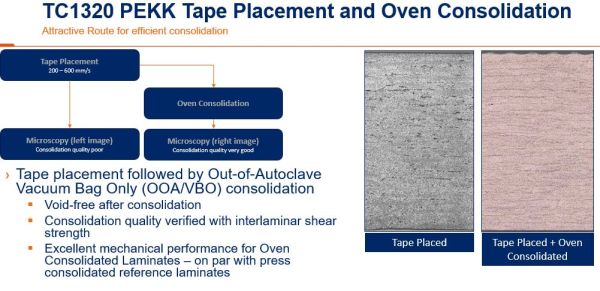

この最後の点は、ラミネートとラミネートの比較で実証されました。 。 「TC1320 CF / PEKKラミネートを作成しました オランダのトゥエンテにあるThermoPlasticcomposites Research Center(TPRC)でコリオリレーザーAFPマシンを使用しています」と、Unger氏は言います。「高速 600 mm / s 。次に、統合 バキュームバッグのみを使用したこのラミネート オーブンで。」彼は、急速なAFPレイアップのために層の間に多孔性があることを認めましたが、これらのボイドは、ラミネートの顕微鏡写真に示されているように、2番目の圧密ステップ中に修復されました。 「また、TC1320素材を 200 mm / s でファイバー配置しました。 気孔率が 層の間は排除されませんでした 遅い速度で。次に、同じAFPマシンを使用して同等のラミネートを作成しましたが、今回はTC1225 CF / LM PAEK を使用しました。 二次的なOOA / VBO統合ステップのないテープ—つまり、完全な現場統合 AFP経由。 同じ統合プロパティを達成しました PEKK2ステップパネルのように。」

AFP in-situ統合(二次ステップなし)で作成されたCF / PAEKは、オーブンでの迅速なAFP +統合で作成されたCF / PEKKと同じ統合特性を示しました(上)。 出典:TenCate

Ungerは、 AFP速度に注目しています 現場統合の場合は200mm / s CF / PAEKラミネート 2回以上 オランダ航空宇宙センター(NLR、アムステルダム)の構造技術部の複合材料の上級科学者であるHenri de Vriesが、私の記事「熱可塑性複合材料の空気構造を適切に統合する、パート2」で主張しました。

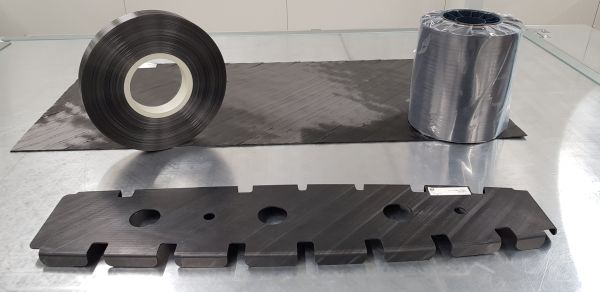

「現在、プッシュできる範囲を検討しています。 その場での統合 AFP速度 ラミネート内の許容可能なボイドレベルと機械的特性を維持しながら」とUnger氏は述べています。 「自動化されたプロセスを使用して、補強されたTPCパネルを敷設するために多くの作業を行いました。現在の目標は、テクノロジーの準備レベルを構築することです。 。」 Kokは、TenCateがこれを継続し、顧客やR&D機関を含む業界パートナーと協力していると述べています。一例はエンジンパイロンでした TC1320 CF / PEKK を使用して作成 JEC 2018のTenCateのスタンドに展示されているテープ。TenCateは、パイロンシェルファブリケーターNLRと、補強要素としてシェルに溶接されたプレス成形リブであるダッチサーモプラスチックコンポーネント(DTC)の両方と連携しました。この部品はAFPを使用して作成され、オートクレーブに統合されましたが、Kok氏は、「オートクレーブの代わりにオーブンでの真空バッグのみを使用して、2段階の統合のためにテープをさらに最適化する方法も模索しています」と述べています。

スリットCF / LM PEKKテープ、自動テープ敷設(ATL)を使用して作成されたラミネート、およびDTCによって作成されたプレス成形リブ。出典:www.composites.nl

Ungerは、主要な航空機構造の開発とデモンストレーションに使用されたTenCateのCF / LM PAEK製品は、実際には両方のサイズのない炭素繊維を使用していると述べています サイジング付きカーボンファイバー 。彼は、5年前は、炭素繊維を使用したLM PAEK、PEKK、およびPEEKプリプレグテープを 使用することは珍しかったかもしれないと述べています。 サイジングに関連する機械的特性への悪影響のため、サイジングは確かにもはや当てはまりません。 今日。

LM PAEKの可能性を強調する最後のポイントは、NIARとFAAが熱可塑性複合材料の最初の公開データベースを完成させる過程にあるということです。 、TenCateのTC1225 CF / LMPAEKを使用します。データベースは来年初めにリリースされる予定であり、この材料はその機械的特性と処理の容易さから選ばれました。

帝人—長年のCFプロデューサーがTPCに移行

炭素繊維(CF)の生産者である東邦テナックス株式会社(東京、日本)は現在、3つの主要な子会社を持つ帝人カーボンとしてグローバルにブランド名を変更しています。

- テイジンカーボンヨーロッパ

- テイジンカーボンアメリカ

- テイジンカーボンシンガポール。

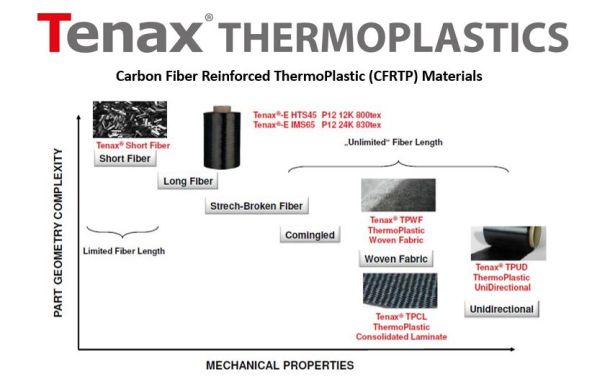

製品名はTenaxのままです。

「15〜20年前に熱可塑性プラスチックの開発に多くの時間を費やしました」と、以前は東邦テナックスヨーロッパの熱可塑性半製品製品マネージャーであり、現在は帝人カーボンアメリカの航空宇宙市場エンジニアであるJean-PhilippeCanartは述べています。 「私たちの戦略の1つは、一方向の(UD)熱可塑性テープを開発することでした。 、 2013年に導入 。」

Canartは、この開発の構成要素について次のように説明しています。「当社のコアテクノロジーの1つは、 CFの熱可塑性サイジングです。 、テープ処理に役立ちます。熱可塑性プラスチックに必要な処理温度が高いため、標準のCFサイジングを削除する必要があります。耐熱性に加えて、熱可塑性サイジングは、完成した複合材料の繊維とマトリックスの接着性に優れた性能を発揮します。ヨーロッパで最大のラインの1つは、TPサイジングを備えた年間1,700トンのCFを生産しています。ここから、 PEEK、PEKK、PPSを使用したUDテープを開発しました 主に航空宇宙用途で使用される熱可塑性マトリックスですが、石油およびガスおよび産業用途にも取り組んでいます。」

出典:帝人。

Canartによると、帝人がTPCで最初に焦点を当てたのは、 PEEKでコーティングされたCFファブリックを使用したエアバスA350のクリップとブラケットのプレス成形(スタンピング)でした。 :「これは航空宇宙アプリケーションの最初の大きな波でした。これは現在、AFPラミネートの混合物で製造された、より大きく、より構造的な部品に移行し、その後、スタンピングによる統合が行われていることがわかります。」 Canartは、現場統合(ISC)が数十年にわたって開発されてきたことを認めていますが、次のように主張しています。私たちは、さらなる開発において研究開発プロジェクトや研究所を支援しています。」彼はISCが可能であると言います、「しかし問題はあなたがどれだけ速く部品を作ることができるかということです。そして、プロセスはどれほど堅牢ですか?」彼は、ISC部品が商用機体用に生産される前に 2025-2030になると信じています 。その間、帝人は2段階のAFP +スタンピング生産ライン用のTPCテープの拡張を見ています。 「私たちはすでにヨーロッパのテープラインに投資しており、連続圧縮成形(CCM)などの新しいプロセス能力もサポートしています 。サプライチェーンは成長しています。」

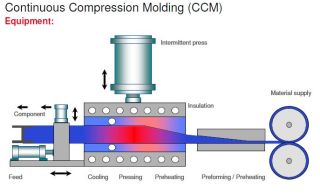

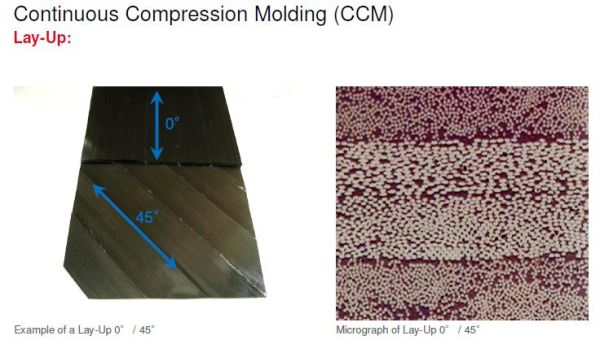

TPCの大量生産のサポート— CCM

連続圧縮成形 (CCM)は、2010年に私が書いたプロセスです:「航空宇宙グレードの圧縮成形」。これは、20年以上前にプロセスを最初に開発および商品化した会社であるPerformance Polymer Compositesxperion(Markdorf、ドイツ)によってX-CCMとして商標登録されています。 X-CCMは、高速で準連続的なプロセスを使用して、高品質の熱可塑性複合ラミネートを提供します。 「私たちは材料サプライヤーとしてxperionと協力しています」とCanartは言います。 「これは成熟したテクノロジーです 、エアバスとボーイングの両方で長年使用 。今では本当に成長しており、成形された統合ラミネートの製造に使用されています。 CCMはコスト面で優れていますが、断面積は一定に保つ必要があります。」

帝人はTPCテープの成長をサポートしています- xperion PPCによって商品化された連続圧縮成形(CCM)のようなベースの部品製造プロセス。

出典:帝人、SAMPE Seattle 2014.

xperionPPCのシニアセールスマネージャーであるLaurensde la Ossa氏は、次のように述べています。 。」彼は、このプロセスにより、最大幅24インチの統合TPCラミネートを製造できると付け加えています。 「私たちは熱可塑性複合材料の大量生産に向けて動いているテクノロジーインフラストラクチャ全体の一部です 。統合されたTPCパーツには非常に洗練されたプロセスがあります。真空バッグがなく、 60プライ以上の厚いラミネートを処理できます。 、厚さ8〜10mm。」

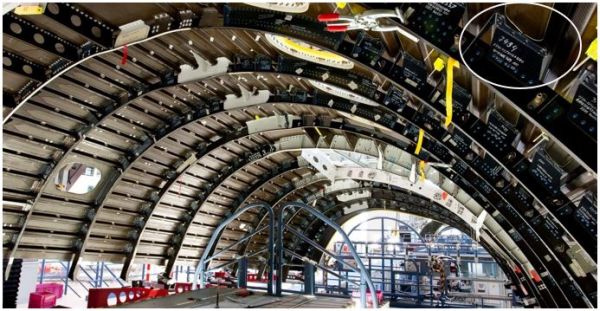

X-CCMはどのような部品を対象としていますか? 「内部の胴体ストリンガー、床または天井の周りの床梁およびその他のフレームワーク、最高の材料性能を必要とする構造コンポーネントおよび半構造アプリケーション」とde laOssa氏は述べています。 「 2025年までに 、新しい航空機プラットフォームの生産が開始されると、材料の量の6〜10倍に達します。 毎年 これまでに回答した内容を引用して提供するだけです。」

出典:帝人、SAMPE Seattle 2014

この継続的な大量生産への取り組みの一環として、帝人はテープ材料のコストの削減と容量の増加に注力しています。 、Canartは言います。 より厚いテープに対する業界の要求はどうですか ?具体的には、NLRのdeVriesは次のように述べています。

「繊維の面積重量が145〜200 g / m 2 のテープをすでに開発しています。 、」Canartは答えます。 「これらの製品では、 .18mmの厚さはすでにかなり標準的です わたしたちのため。この太さと最大0.20mmに合わせてラインを変更したので、0.25mmでも大きなジャンプにはならないと思います。」

そして、テープの品質はどうですか? ? 「私たちは、すべてのテープをより高速でより高品質の部品に変更する必要があると考えています」とCanart氏は言います。 「樹脂の含有量は、その場での圧密に必要なものと一致しない可能性があり、テープ内の樹脂の分布も最適化する必要がある可能性があります。溶融の時間と速度は、樹脂やプロセスによって大きく異なります。ポリマーシステムやテープのアーキテクチャなど、さまざまな分野でのさらなる開発をサポートしています。 、表面を含む。」

エアバスA350胴体Tenax ThermoPlastic Woven Fabric(TPWF)を使用してTenCate Cetex C / PPS熱可塑性ラミネートから作られたクリップ。出典:帝人、プレミアムエアロテックグループ。

ソルベイ—PEEKとPEKKの両方の市場

ソルベイの複合材料用の高性能熱可塑性製品には、Ketaspire PEEK が含まれます。 、Novaspire PEKK 、レーデルポリフェニルスルホン( PPSU )、およびライトンポリフェニレンサルファイド( PPS )。ソルベイが提出した声明の中で、同社はこれらのポリマーが工業規模で生産されていると主張しています。 これにより、大量の航空宇宙複合アプリケーションを検討でき、高品質のプリプレグを作成するために使用できます 。

ソルベイは現在、 APCユニタペを提供しています PEEKポリマーとPEKKポリマーの両方を使用したプリプレグで、価格は主に差別化されています 選択した ファイバーのコスト ポリマーではなく 大量生産および大量使用の場合。したがって、特定のアプリケーションに使用する熱可塑性マトリックスの選択は、顧客の好みによって決定されると考えられます。 。その選択に影響を与える要因には、いくつか例を挙げると、温度性能、機械的性能、部品製造処理、材料データベースの可用性、および労働力の経験が含まれます。ソルベイの見解は、 PEKKとPEEKの両方がニーズに応えるというものです。 市場で、どのポリマーが選択されているかに関係なく、高品質で比較的価格の高い繊維強化プリプレグを提供できること。

航空機の水平尾翼GKNFokkerが使用するデモンストレーター

ソルベイAPC(PEKK-FC)/ AS4D。 出典:GKNフォッカー。

したがって、熱可塑性プラスチックの場合、他のすべての複合材料と同様に、材料とプロセスの選択肢は制限されません。実際、彼らは拡大しているようです。将来の航空機生産でどちらが優勢になるでしょうか?それはまだ分からない。 CW 私たちが見ているものを監視し、報告し続けます。

樹脂

- 圧縮成形とは何ですか?どのように機能しますか?

- 圧縮成形:仕組み

- 圧縮成形と鋳造成形:長所と短所

- 射出成形および押出成形用の高粘度PEEK

- Supremは、AMに合わせた連続繊維強化熱可塑性プラスチックブランドを立ち上げました

- 3DプリントPAEKパーツのVictrexとBondのパートナー

- 熱可塑性オーバーモールドされた熱硬化性樹脂、2分サイクル、1セル

- 連続テープ、D-LFTが新しい圧縮成形プロセスで出会う

- TPACとTPRCは、熱可塑性複合材料のリサイクルプロセスを開発しています

- EconCoreは連続熱可塑性ハニカムコアでMEAFと提携しています

- RTP Companyは、軽くて丈夫な熱可塑性コンパウンドを開発しています