射出成形のシンクマークを防止および修正するための最良の方法

射出成形は、審美的なラピッドプロトタイピングおよびプラスチック製造部品を製造するための優れた製造プロセスです。ただし、製造工程の厳密な管理システムがない場合は、プラスチック成形部品にヒケなどの欠陥がある可能性があります。

では、射出成形のシンクマークとは何ですか?なぜこれが発生するのですか、そしてどのようにメーカーとしてそれらを防ぐのですか?これらの質問への回答と、シンクマークについて知っておく必要のある重要事項を提供しますので、読み続けてください。

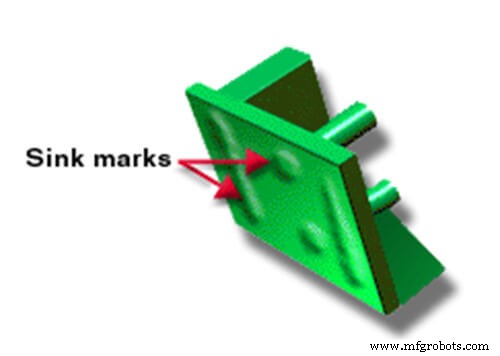

射出成形のシンクマークとは何ですか?

シンクマークは、射出成形部品の表面の欠陥であり、肉厚にばらつきがあります。 。つまり、シンクマーク射出成形は成形部品の厚い部分で発生し、この欠陥は表面のくぼみや溝のように見えます。製品のセクションが厚くなるということは、それがより多くの部品を含んでいることを意味します。さらに、これらの厚い領域は冷却時間を延長します。対照的に、金型鋼と接触しているプラスチック部品の外側部分は、非常に速く冷却されることがよくあります。

その結果、成形品の外側部分とその内側部分の間のこの冷却時間の違いが欠陥の原因になります。どのように?プロトタイプの厚い部分の分子が冷え始めると、それらは収縮し、その結果、外側の部分が引き込まれ、ヒケが発生します。ただし、外側の部分が十分に強い場合、この収縮により代わりにボイドが発生します。

シンクの視認性の程度は、その深さ、製品の色、およびその質感に依存します。ただし、さまざまな方向に光を反射する能力があるため、小さなシンクマークがよく見えることに注意することが重要です。

射出成形におけるシンクマークの原因と対策

射出成形による部品の製造では、溶融した材料を金型に射出します。金型内で、材料は目的の部品に固化します。その後、その排出が発生します。

射出成形のヒケは、金型に射出される成形品の厚さが使用する樹脂に対して厚すぎる場合によく発生します。ただし、ヒケの原因は他にもあります。それでは、原因と射出成形のヒケを減らす方法を調べてみましょう。

シンクマークの原因1:溶融温度が正しくない

樹脂を溶かすときに不適切な温度を使用すると、完成したプラスチックの表面にヒケが発生する可能性があります。多くの場合、シンクマークはインサートの温度が低いことが原因です。その場合は、温度を上げるとこれらの問題を解決できます。

これを回避するには、溶融樹脂をメーカーの推奨温度範囲内に調整します。樹脂を金型に注入する前に、溶融温度を確認してください。

シンクマークの原因2:パックとホールドタイムが短い

パックアンドホールド時間が短すぎると、製品の表面に沈みが生じる可能性もあります。理想的には、パックとホールドの時間は長くする必要があります。これにより、パーツゲートが適切にシールされ、金型キャビティからのプラスチック樹脂の出入りが防止されます。ゲートシーリングが適切に行われない場合、プラスチック樹脂は、置かれたときにキャビティから出てしまいます。

ヒケを避けるために、金型を充填した後にゲートが固化するのを確実にするために十分長くそれを保持してください。これにより、溶融した材料が金型から出て、シンクを防ぐことができます。つまり、ゲートの近くにマークやくぼみが発生した場合、パックとホールドの時間を長くすると、それを根絶するのに役立ちます。

シンクマーク原因3:不適切なパックまたは保持圧力

不適切な保持圧力の分布は、成形品にシンクが現れるもう1つの理由です。つまり、製品のさまざまな部分に適切な充填圧力を加えると、製品の形状を維持するのに役立ちます。

ヒケや収縮を防ぐために、一般的な金型キャビティの圧力は8000〜15,000psiの範囲です。これに対するルールは、パックまたはホールド圧力が射出圧力の50〜70%である必要があるということです。

圧力をかける最良の方法は、厚さを測定することです。その結果、形状を維持するために、厚い金型セクションは、薄い金型セクションよりも多くの塑性と圧力を必要とします。

この欠陥は、乾燥中に厚い領域のプラスチック樹脂などの材料が収縮するときに収縮するため、適切な圧力で厚い領域に十分なプラスチックを入れると、それを根絶するのに役立ちます。

シンクマークの原因4:金型温度が高い

推奨金型温度(80〜120 o )を使用していません 摂氏)は、このうつ病を引き起こす可能性があります。温度を高く設定しすぎると、ゲートが適切かつ時間どおりにシールされなくなる可能性があります。これを修正するには、正しい配管を確保しながら、正しい金型温度範囲を使用します。

以下は、一般的なプラスチックの推奨射出成形温度です。

| プラスチック材料 | 射出成形温度(C°) | 金型温度(C°) |

| LDPE | 160-260 | 50-70 |

| POM | 200-210 | > 90 |

| ABS | 210-275 | 50-90 |

| PP | 250-270 | 50-75 |

| PS | 180-280 | 10-40 |

| PVC-rigid | 180-210 | 30-50 |

| PVC-ソフト | 170-200 | 15-50 |

| HDPE | 260-300 | 30-70 |

| PC | 280-320 | 80-100 |

| TPR | 120-250 | 50-70 |

| PA66 | 260-290 | 70-120 |

| PMMA | 210-240 | 50-70 |

| PA6 | 240-260 | 70-120 |

シンクマーク原因5:不適切な部品形状

不適切な部品形状と金型設計も、これらのくぼみを形成する原因となる可能性があります。リブとボスは、シンクマークが発生する最も一般的な領域であることに注意することが重要です。以下は、射出成形の欠陥を修正するいくつかの方法です。 ジオメトリが原因です。

バランスリブと壁の厚さ

リブと壁の厚さのバランスをとることで、これらのマークが形成される傾向を減らすことができます。リブの高さを壁の厚さまで増やすことは避けてください。これを行うと、プラスチックの歪みや欠陥の数が増える可能性があるためです。

また、他の液体と同様に、溶融プラスチックはほとんどまたはまったく抵抗なく経路に沿って流れることに注意してください。したがって、プラスチック射出成形では、厚みの少ない領域が最初に充填されます。このセクションがいっぱいになると、溶融プラスチックがリブセクションを満たし始めます。

肋骨の付け根に7度の緩やかな傾斜を使用する

歪みや傷を最小限に抑えるには、リブの基部に7度の緩やかな傾斜を組み込む必要があります。この勾配法の使用は、ゲートがエリアの近くにある場合にのみ機能します。この傾斜は、金型に注入された溶融材料の段階的な上昇を確実にし、その表面の傷や歪みを防ぐのに役立ちます。

ボスデザイン

フープにかかる応力が最小になるボスを設計する場合、外径は内径の2倍にする必要があります。このタイプのボス設計は、ヒケを減らすのに役立ちます。一方、より重い荷重がかかるとボスフープに大きな応力がかかる場合は、外径を内径の2.5倍にする必要があります。

ボスの周りのより薄いベースエリア

ボスの周りのベース領域を薄くすることは避けるのが最善です。最近一般的であるこの慣行は、構造を弱くします。その結果、ボスは支持のために強力なリブを必要とし、その結果、射出中に材料の流れが妨げられ、プラスチックにヒケが生じます。

小さなノズル穴

ノズルが詰まったり、成形機のノズル穴が小さい場合、圧力が不足するとプラスチックにヒケが発生する可能性があります。したがって、プラスチックのこの種の欠陥を防ぐ最善の方法は、理想的な射出速度を得るために射出成形機のノズルを洗浄または交換することです。

DFMはプラスチック射出成形のシンクマークの防止に役立ちます

製造または製造可能性の設計には、コンポーネントまたは部品の設計が含まれるため、その部品をより多く製造する方が簡単です。このプロセスには、より良い製造と部品設計のために業界が推奨する一連の設計ガイドラインが含まれています。

設計段階で製造可能性のために設計を適用すると、成形部品のヒケを防ぐのに役立ちます。この製造段階は、最小限のコストで対処できるため、これらの欠陥に対処するための理想的な時期でもあります。また、このプロセスには、特殊なモールドフローシミュレーションプログラムの使用が含まれます。このプログラムを使用する目的は、射出成形のプロセスをシミュレートすることです。 3Dで行われるこのシミュレーションは、流れ、反り、熱流束、および完全な金型の詳細を示します。

シミュレーション中、プロジェクトを監督するエンジニアは、チェックリストを使用して、シンクマークなどの設計上の問題をチェックします。問題がある場合は、使用する材料や型など、設計に必要な変更を加えます。チェックリストが完成し、問題が解消されるまで、このプロセスを繰り返します。

DFMの一般的な目的は、エラーを最小限に抑えて製品を製造し、製品の品質を高めて消費者の満足度を最適化することです。また、この射出成形設計ガイドに従わない プラスチック部品の製造中に、金型の変更や再設計のために回避可能な費用が発生することがよくあります。

RapidDirect –最高の射出成形パートナー

射出成形サービスを利用するのに最適な場所をお探しですか? シンクマークなし? RapidDirectを考えてください!プロトタイピングと本格的な生産の両方で最高の品質を提供します。

さらに、シンクマークなどの欠陥が製品の外観を損なうことがないように、DFM分析を無料でクライアントに提供します。

私たちは完璧の大ファンです。そのため、製品部品が完璧を超えていることを確認するために、すべてのDFM標準ガイドラインに従います。何を求めている?今すぐRapidDirectにアクセスして、プロジェクトを開始してください。

よくある質問

射出成形でボイドが発生する原因は何ですか?ボイドは、外側と内側の部品の冷却速度に差がある場合、特に製品の外側の層が内側の層の前に冷却される場合に発生します。この違いにより、内層が収縮し、他の層から分離して、ボイドを形成します。

シンクマークとボイドを防ぐにはどうすればよいですか?

デザインのシンクとボイドを防ぐ主な方法は次のとおりです。

a。溶融温度が最適であることを確認してください。

b。パックアンドホールド圧力が理想的であることを確認してください。

c。金型温度が高すぎないようにしてください。

d。適切な材料と金型設計を使用してください。

以下は、フローラインを削除および防止する方法です。

a。材料の射出速度、圧力、または温度を上げます。

b。肉厚が増加する場合は、それらの領域で金型の角を丸めます。

c。金型ゲートと金型クーラントの間に適切な距離を置きます。

d。ノズルの直径を大きくして流速を上げます。

結論

シンクマークの原因を知ることは、シンクマークを防止して修正するための最初のステップです。保持時間、圧力から金型温度、溶融温度まで、シンクマークが発生する理由はたくさんあります。ただし、このくぼみによって成形部品が変形するのを防ぐ1つの方法は、製造にDFMを使用することです。

また、手頃な料金で射出成形のニーズに最適な会社を探している場合は、RapidDirectを検討してください。

樹脂