射出成形フラッシュ:トップ9の原因とその解決方法

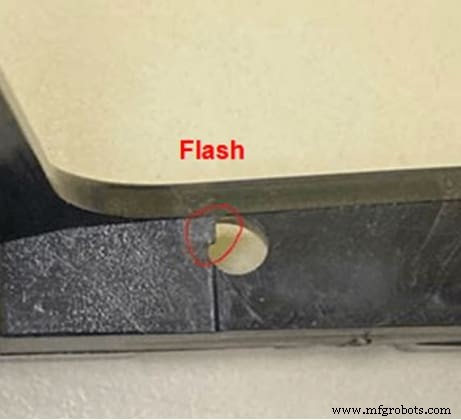

フラッシュは、射出成形で最も一般的な欠陥の1つです。これは、パーティングラインまたは金型からの2つの異なる表面が出会って境界を形成するその他の部分の薄いプラスチック層です。このような領域では、拡張やその他のパラメータに違いが生じる可能性があり、フラッシュの可能性を高めるのに役立ちます。

射出成形フラッシュの取り扱いは簡単ですが、追加のリソースを必要とし、プロセスの全体的な効率に影響を与えます。さらに、フラッシュ解除(手動または自動でフラッシュを除去)も製品の品質に悪影響を及ぼし、金型に損傷を与える可能性があり、その結果、コストが高くなり、その他の損失が発生する可能性があります。そのため、射出成形プロジェクトでのフラッシュ欠陥を最小限に抑えることが非常に重要です。

射出成形フラッシュを解決するには、最初にそれらを識別してから、ターゲットを絞ったアプローチで効果的に対処することが重要です。そうすることで、最速の結果が保証され、射出成形プロセスを最適化し、すべての欠陥を排除する正しい方向に導くことができます。

射出成形におけるフラッシュとは何ですか?

射出成形フラッシュは、成形品のパーティングライン、境界、または金型のさまざまな形状や領域が出会うその他の領域に過剰なプラスチックが存在する欠陥です。一般的に、プラスチック成形品のフラッシングは、パーティングラインで最も一般的です。ただし、他の領域も影響を受けます。それらの原因と結果は、場所に関係なく同じままです。

今日の業界では、成形部品のフラッシュが一般的であり、ほとんどのメーカーはそれを大幅に削減していますが、完全に削除するわけではありません。主な理由は、射出成形の全体的なコストです。フラッシュフリーの金型は非常に高価ですが、ほとんどの企業は、コスト、品質、および美観の間のトレードオフを見つけています。

射出成形フラッシュの主な原因

射出成形のフラッシュは、一連の理由で発生する可能性があります。問題の原因が複数ある場合もあります。パーティングラインの不一致と間違った流れが発生し、同じ結果が生じる可能性があります。射出成形部品のフラッシュ欠陥です。

インジェクションムービングフラッシングの問題について注意すべき重要な点は、単一のインスタンスまたはサブプロセスに制限されていないことです。フラッシングには複数の原因があり、注入段階の問題から保持装置の欠陥まで、または粘度、圧力、速度などの他の理由から、さまざまな理由で発生する可能性があります。

プラスチック成形品のフラッシュの最も一般的な原因と実際に発生するタイミングは次のとおりです。

射出段階でのモールドフラッシュ

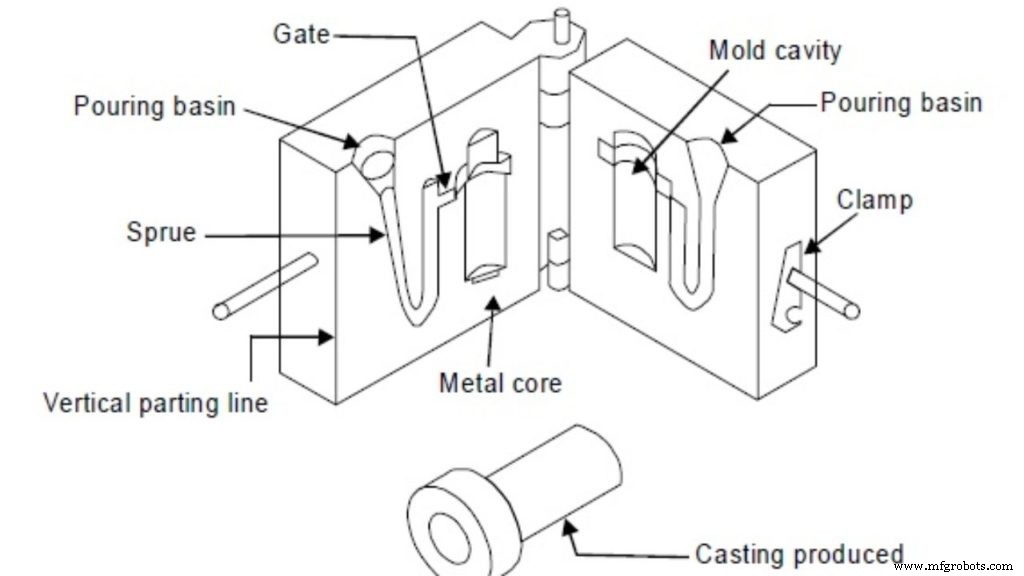

1 –パーティングラインの不一致

パーティングラインの不一致の背後にある最大の理由の1つは、金型を開いたままにする可能性のあるほこりや破片などの環境汚染物質の存在です。その結果、余分な材料が漏れ出し、フラッシュ欠陥を引き起こします。さらに、金型の欠陥もこの問題を引き起こす可能性があります。主にこれらの欠陥は、使用のために時間とともに伝播します。古い、使い古された工具は漏れを引き起こし、パーティングラインの不一致により点滅します。

完璧な金型を持っていて、汚染物質がないことを確認したとしても、不適切な型締圧力や非常に複雑な形状を扱っている場合は、フラッシングが発生する可能性があります。キャビティやその他の複雑な機能により、金型が支える全体的な圧力が高まり、一部の領域で漏れや欠陥が発生する可能性があります。

2 –不適切なベント

射出成形は、全体的な温度、圧力、エアポケット、およびその他の機能に注意を払う必要がある複雑なプロセスです。たとえば、閉じ込められた気泡は、射出成形設計の大きな欠陥であり、部品の全体的な機械的および耐荷重能力に影響を与える可能性があります。同様に、射出成形部品には、優れた成形のための特定の温度範囲があります。ベントは、これらすべてのコンポーネントのスムーズな操作を保証する責任があります。その中に問題があると、点滅だけに限定されないいくつかの欠陥が発生します。

梱包または保持中のモールドフラッシュ

3 –低いクランプ圧力

フラッシュは、梱包と保持の両方のプロセスで発生する可能性があります。パッキングプロセスは、冷却中の材料の収縮を考慮に入れます。最良の方法は、保持プロセスが冷却するまでシステム全体を圧力平衡に保ちながら、余分なものを追加することです。

どちらの場合も、型締圧力は正確である必要があります。クランプ力が正しくないと、パーティングラインが乱れ、入ってくる液体が出て点滅する可能性があります。

4 –スプルーブッシングの問題

スプルーブッシングは金型の一部であり、溶融プラスチックをキャビティに移送する役割を果たします。時間が経つにつれて、それらは注入圧力の力を維持するためのサポートを失い、それらの機能を低下させる可能性があります。このような場合、射出成形部品に欠陥があり、最も一般的なのはフラッシュです。

流動特性によるプロセス中の金型フラッシュ

プロセスの段階とは別に、プロセスとフローの特性により、射出成形のフラッシュを引き起こす可能性のある要素がいくつかあります。プロセス特性によってプラスチック部品がどれだけフラッシュするかは、次のプロセス特性によって異なります。

5 –粘度

粘度は、流れる液体の特性であり、射出成形プロセスの中心です。粘度が低いということは、溶融液が金型から容易に流出し、フラッシュの形で歪みが生じることを意味します。一般に、この粘度は、温度、材料特性、圧力、および速度の関数です。

6 –バレルとノズルの温度

粘度を増加させ、その結果、射出成形部品のフラッシュを増加させる要因は、圧力だけではありません。バレルとノズルの温度もそれに直接影響します。温度が高くなると、粘度が低くなるために流体が漏れやすくなり、その結果、射出成形フラッシュの可能性が高くなります。

7 –オーバーフィル

射出成形のセットアップには、サイズと形状に基づいた制限があります。溶融プラスチックが過剰に充填されると、射出圧力がクランプ圧力に自然に打ち勝ち、漏れが発生します。これにより、フラッシュやその他のデフォルトの可能性が高くなります。ただし、冷却によってプラスチックが収縮し、射出成形のショートショットが原因で部品が不完全にならないようにするため、送り設定を調整する際は注意が必要です。

8 –高圧

圧力は、フラッシュの可能性を高める可能性のある最も一般的なプロセス特性の1つです。基本的な物理学では、高圧が閉じた環境でより多くの温度と流れの特性をもたらすことを示しています。圧力の上昇とその結果としての粘度の上昇により、フラッシュを含む複数のデフォルトが発生する可能性があります。

9 –オーバーパッキング

設計の複雑さと金型の複雑な経路も、射出成形部品にフラッシュを発生させる可能性があります。狭いフィールドでは、限られた量の溶融液体が固化して流れを妨げる可能性があります。これにより、金型内に局所的な圧力が発生します。結果として生じる欠陥は、フラッシュだけで止まりません。代わりに、反り、不均一な密度、その他の関連する複数の問題など、他の問題に対処する必要があります。

射出成形でフラッシュを制御する5つの効果的な方法

フラッシュは多くの機能的および美的問題を引き起こすため、フラッシュを防ぐことが非常に重要であることは間違いありません。ただし、射出成形のフラッシュ除去は可能です。

成形部品のフラッシュを制御するのに役立つ5つの最も効果的な方法は次のとおりです。

製造可能性のための設計

射出成形部品にフラッシュがないことを確認する最も効果的な方法は、製造可能性を考慮して設計することです。これは、複雑なシステムに焦点を合わせるのではなく、機能を実行するシンプルで最も効果的な機能を確保することを意味します。

射出成形プロセスの観点からこれをよりよく理解するために、パーティングラインを検討してください。この分野の専門家は、表面ではなくエッジにパーティングラインを使用することを推奨しています。パーティングラインがエッジに表示されないため、これには美的および機能的な利点があります。継ぎ目がパーティングラインの不一致に対抗するため、この設計はフラッシュの可能性も減らします。

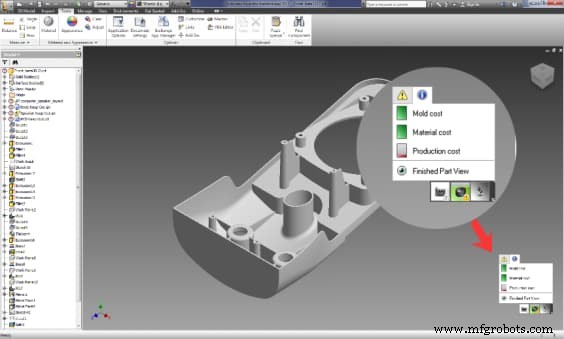

今日、DFM分析の使用は、あらゆる産業用射出成形プロジェクトの重要な部分です。結果を効果的にシミュレートし、流動特性を示し、射出成形における反り、フラッシュ、熱流束などの一般的な問題を予測する特別なソフトウェアツールがあります。たとえば、RapidDirectでは、部品設計ファイルをオンライン製造プラットフォームにアップロードしてから、部品の無料のDFM分析を取得できます。

注入速度を遅くする

射出成形のフラッシュを減らすもう1つの優れた方法は、プロセス変数を制御することです。射出率は、フラッシュを引き起こす可能性のある粘度、圧力、および温度に直接影響します。ほとんどのプロセス変数は射出率に関連しているため、これは一般に、フラッシュを扱う際に多くの専門家が最初に行うことです。

フラッシュフリーモールドを指定

射出成形部品からフラッシュを完全に排除するための優れた、しかし高価な方法は、フラッシュのない金型を使用することです。それは最良の結果を保証しますが、多くのビジネスやアプリケーションにとって実行可能ではない莫大なコストがかかります。美観、機能性、およびその他すべての要素が非常に重要であり、コストが問題にならない敏感なアプリケーションの場合、これはおそらく欠陥のない部品を確保するための最良の方法です。

適切なカビの洗浄

パーティングラインの不一致の主な原因の1つは、金型内の汚れ、破片、およびその他の汚染物質の蓄積です。さらに、狭い金型キャビティ内の微粒子は、過充填を引き起こす可能性さえあり、これにより、成形品の全体的な欠陥がさらに強化されます。金型を清潔に保ち、維持することで、これらの問題の可能性を最小限に抑え、最良の結果を確実に得ることができます。

適切な金型のメンテナンスとプロセスの改善

最後に、金型のメンテナンスとプロセスの最適化は、一貫性のある信頼できる結果を得るために不可欠です。型締のトン数と圧力により、金型が損傷し、変形が残り、部品に複数の欠陥が生じる場合があります。

熟練したパートナーが射出成形プロジェクトを支援できます

射出成形フラッシュは避けられない現実であり、それを減らすための最良の方法は、継続的なプロセスの最適化とすべての兆候を監視することです。フラッシュフリーモールドは1つのオプションですが、コストが高くなるという欠点があります。代わりに、設計を改善し、金型を維持し、射出成形プロセスを最適化して最良の結果を保証することにより、最も一般的な原因に対処する方が実行可能です。

RapidDirectのような射出成形サービスの適切なパートナーは、時間とリソースを無駄にすることなく、これらすべてを行うのに役立ちます。私たちは、多才なチームと厳格な品質チェックのおかげで比類のない結果を提供するISO認定サービスです。最も複雑な設計から最も単純な要素まで、私たちのチームは多くの国内事業体と協力して、設計フェーズのすべてのステップを合理化し、最短時間ですべての要件を満たしてきました。

RapidDirectを際立たせているのは、私たちが提供する最先端のDFMプラットフォームです。私たちのオンラインポータルでは、数え切れないほどのデザインテンプレートにアクセスし、専門家チームの支援を受けて最高の製品を作成することができます。 RapidDirectの起動は簡単です。必要な仕様と特性を備えたデザインをアップロードするだけで、すぐに見積もりを取得し、製造の未来を体験できます。

樹脂