3Dプリンターの監視を活用して、積層造形を拡張するにはどうすればよいですか?

リアルタイムAMマシンのデータへのアクセスは、スケーラブルで再現性のある添加剤の生産を支えます。

リアルタイムのマシンパフォーマンスに関する洞察を得ることで、企業は、最適化された機器の効率や品質の向上など、さまざまなメリットを引き出すことができます。

この記事では、3Dプリンターの監視のさらなる利点と課題に焦点を当て、現在利用可能なマシンデータを収集するための最も効果的なアプローチについて説明します。

AM運用管理の主な目標は、無駄とコストを削減しながら、スループットと品質を向上させることです。

マシンから直接データを自動的に収集し、その情報をリアルタイムで使用して意思決定を推進することが、企業がこれらの目標を達成するための主要な方法です。

AM機器からデータを収集すると、製造現場で物事がどのように機能しているかをより正確に把握できるため、機械の稼働時間を増やし、運用パフォーマンスを向上させることができます。

これに対する最も重要な課題の1つは、企業がさまざまなタイプのAMマシンを実行していることです。これらのマシンは通常、独自の監視ソフトウェアと制御システムを使用します。

そのため、異なるマシンを1つの集中型システムに簡単に接続することはできません。この接続性の欠如は、サイロ化されたデータセットにつながり、分析と洞察のためにすべてのデータをすばやくまとめることができなくなります。

とはいえ、AMハードウェアメーカーは、マシン接続へのアプローチをシフトしています。ハードウェア会社は、3Dプリンターとサードパーティのソフトウェアアプリケーション間の双方向接続にシステムを開放しています。

現在、AMマシンデータを通信する最も一般的な方法は、大量のデータの高速転送を可能にする業界標準のプロトコルであるMTConnectおよびOPC-UAを使用することです。

ただし、MTConnectは実行データの収集には適していますが、この標準では、プリンタコマンドの送受信やリモート監視のための追加機能はサポートされていません。

あるいは、ハードウェア企業はますますソフトウェアプロバイダーと協力して、オープンAPIを介したマシン接続を可能にしています。

業界がマシン接続の必要性を認識しているのは素晴らしいことですが、この機能を最大限に活用する方法については未解決のままです。

この種の高レベルの可視性は、AM運用を改善する方法についての洞察を提供できますが、データが正確かつ自動的に収集されるようにするための適切なツールとプロセスが整っている場合に限ります。

ここでは、Additive Manufacturing Execution System(MES)ソフトウェアが重要です。

最も基本的なレベルでも、MESは、機械、プロジェクト、材料、および人員を調整して製造操作を実行することにより、AM施設内のコア機能を実行します。

Additive MESは、マシンデータをデジタルで収集、操作、および共有して、適切な情報を適切な人に適切なタイミングで提供し、レポートを簡素化し、意思決定を強化するのに役立ちます。

アディティブマニュファクチャリングを最大限に活用するには、AM施設を、プロセスに関する情報を手動で入力する必要のある人から、データをMESに自動的に報告する機能を備えたマシンに移行する必要があります。

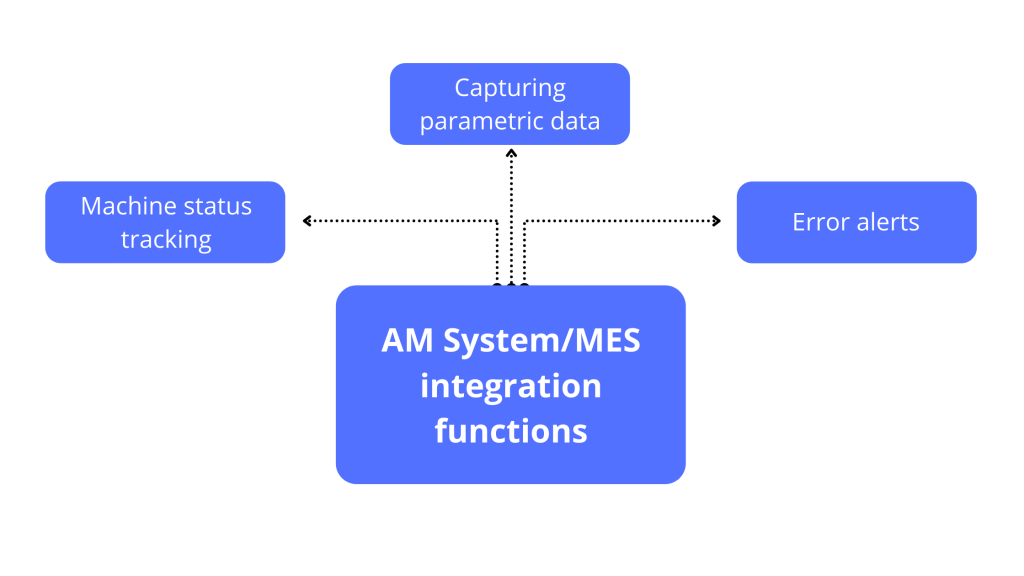

MESと積層造形装置を統合すると、次の機能が提供されます。

この方法は、オペレーターが手動でステータスをチェックするよりも正確です。手動のステータス追跡は時間がかかり、エラーが発生しやすく、オペレーターの記憶に依存します。

通常の状況では、マシンが予期せずオフラインになった場合、ワーカーの最初の反応は、マシンを稼働状態に戻すことです。誰かがデバイスを修理した後でのみ、彼らは通常、デバイスがダウンした時間と期間を入力します。

マシンステータス検出は、マシンが現在のプロセスに関与していないためにアイドル状態になっているときのデータも収集します。このデータに関する継続的なレポートは、AM機能がどのように機能しているか、どこで改善できるかをより正確に把握するのに役立ちます。

印刷時間を追跡することも、全体的なパフォーマンスを評価するために検討する重要な指標です。パラメトリックデータを取得するマシン統合により、生産している製品の品質とプロセスの効率をリアルタイムで確認できます。

リアルタイムのアラートを受信し、プロセスの異常を追跡することは、問題をより迅速に特定して修正するのに役立ち、計画外のダウンタイムを防ぐ可能性があります。

MES /マシン統合の機能は、積層造形を使用している企業にさまざまなプラスの影響を及ぼします。それらの中で最も重要なものを見てみましょう。

1。マシンのパフォーマンスに関するリアルタイムの洞察

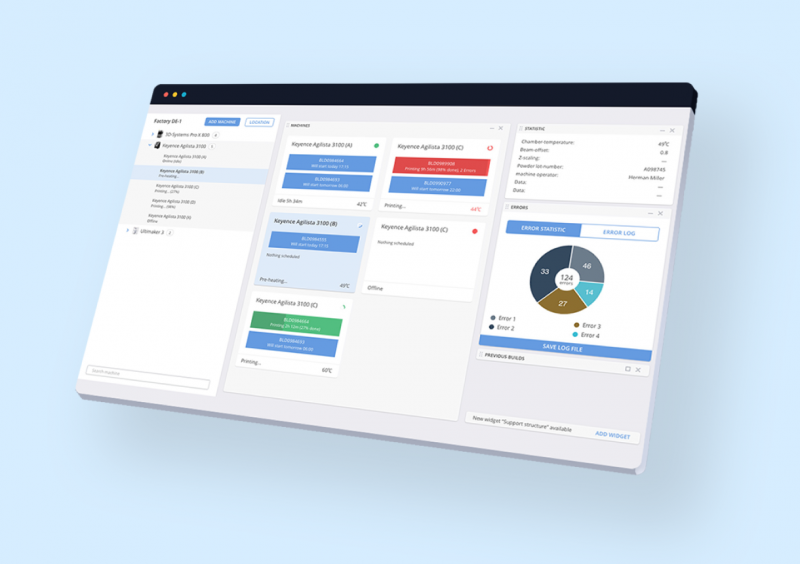

MESが3Dプリンターのステータス、稼働時間、エラーを追跡している場合、AM機器の実際の全体的な運用効率の計算に大きく影響する正確な情報を取得するのに役立ちます。

機械の監視がなければ、機械のオペレーターと生産管理者は、リアルタイムの機器のパフォーマンスについてほとんど暗闇にさらされています。もちろん、手動でプリンタをチェックすることもできますが、特に複数のマシンを同時に実行している場合は、時間がかかり、生産性が制限される可能性があります。

MESによる機械監視により、機械、生産管理ソフトウェア、および機械オペレーター間のこのデータループがシームレスに自動化され、生産ワークフロー全体の可視性と接続性が確保されます。

参考資料:EOSとAMFGは、アディティブマニュファクチャリングのためのマシン接続を可能にするパートナーシップを発表しました

2。生産性の向上

MESを介してリアルタイムのマシンデータに簡単にアクセスできるため、生産管理者はAM生産ジョブのスケジューリングを改善できます。

マシンのステータス、印刷時間、およびスループットを知ることは、AMマシンの容量をより正確に予測および計画するのに役立ちます。この知識があれば、AM施設の生産性を最大化し、最終的にAM投資のROIを高めることができます。

参考資料:AMでの製造実行システムのビジネスケースの確立

3。効率的な機械のメンテナンス

機械の監視によってリアルタイムのアラートが有効になっているため、メンテナンスチームは通知を簡単に作成して、AMの製造現場を事前に監視できます。

プロアクティブな監視は、多くの場合、マシンのパフォーマンスが低下した後の、事前に決定されたメンテナンススケジュールの解約に依存するのではなく、リアルタイムのパフォーマンスデータに基づいてメンテナンスのニーズを予測するのに役立ちます。

マシンの問題、データ接続、および機器の状態を即座に認識することで、破壊的な機器の障害を防ぎます。メンテナンスでは、マシンの動作が停止して障害のある部品が生成されるのを待つ代わりに、リアルタイムアラートにすばやくアクセスして分析し、潜在的な根本原因を特定し、問題がダウンタイムになる前にトラブルシューティングと修正を行うことができます。

4。関連する品質データのトレーサビリティ

機械の監視は、問題や非効率性の特定を支援することで、製品の品質とプロセスの革新を向上させます。

印刷時間や印刷結果などの関連する制作パラメータを保存する機能により、制作チームはどのパラメータが最高品質の印刷ジョブをもたらしたかを明確に把握できます。

収集されたデータを分析することにより、チームは実証済みの生産戦略を開発でき、毎回一貫した高品質の部品を保証します。

機械の接続性と可視性により、機械のオペレーターと生産管理者は生産と保守のプロセスを革新することができます。

そして、すべての人、システム、および資産がより効率的になり、接続され、情報が提供されるようになると、積層造形の成長を促進し、テクノロジーへの投資を最大化するためのより良い立場になります。 AMFGのAdditiveMESを使用して、マシンデータに関するより深い洞察を得る

AM施設で機械の監視が必要なのはなぜですか?

機械の監視は、生産データの収集、構造化、およびアクションを実行するAM施設にとって不可欠な要件です。

さらに読む:接続性が積層造形業務を強化する3つの方法 積層造形における機械監視の課題

ただし、積層造形で機械監視を有効にすることは、簡単な作業ではありません。 積層造形機のデータをどのように一元化できますか?

AMマシン統合のメリットを享受するには、企業はマシンデータの取得と集中化への効果的なアプローチが必要です。マシンが実行を開始した瞬間から、そのデータは、パフォーマンスとステータスの識別に役立つ一元化されたシステムの一部である必要があります。 3DプリンターとMES統合の3つの重要な機能

1。マシンのステータスを追跡する

MESを介してマシンのステータスを追跡することは、AM施設を効率的に運用するために重要です。 2。マシンから処理パラメータをプルします

AM機器からハード測定値を取得することも、マシン統合によって可能です。 3Dプリンターから外れる部品の総数などのデータは、MESに伝達され、OEEに組み込まれます。 3。印刷プロセス中に発生したエラーアラートを提供してログに記録する

マシンからデータを収集するMESプラットフォームは、マシンのステータスだけでなく、印刷中に発生したエラーも追跡できるダッシュボードを提供します。このデータはシステムに記録されます。つまり、さらに分析するために簡単にアクセスできます。 MESを介して3Dプリンターを接続および監視する利点

3Dプリンターの接続性とMES:迅速な成功と長期的な結果

これまで見てきたように、機械監視を追加のMESと統合することの利点は、機器の効率を高めるだけではありません。

3Dプリント

- 自動車OEMがデジタル化を通じて積層造形の課題を解決する方法

- 消費財ブランドはどのようにして積層造形事業を変革できるでしょうか?

- 航空宇宙企業はどのようにしてMESで積層造形を次のレベルに引き上げることができますか?

- アディティブMESを使用してシリアルアディティブプロダクションにどのように拡張できますか?

- MESとワークフローソフトウェアは、積層造形の生産計画をどのように変革できますか?

- オンデマンドアディティブマニュファクチャリングは、サプライチェーンの回復力の構築にどのように役立ちますか?

- 産業用自動化にはいくつの現実がありますか?

- 石油およびガスのフリートモニタリングで産業用IoTをどのように活用できますか

- 製造における接続性:どのように改善できますか?

- アディティブ マニュファクチャリング プロセスで CAD を最大限に活用する方法

- アディティブ マニュファクチャリング テクノロジーと SDK がどのように役立つか