アプリケーションスポットライト:3Dプリントの恩恵を受けることができる5つの電子部品

エレクトロニクス3D印刷は、エレクトロニクス製造を進歩させる重要なテクノロジーの1つに急速になりつつあります。現在、ラピッドプロトタイピングを通じて製品開発を加速するために主に使用されています。しかし、機能的な電子部品の製造に技術がシフトすることがますます見られます。

2029年までに、3Dプリントされた電子機器の総市場は20億ドルを超えると予測されています。今日の記事では、この成長を促進するトレンドといくつかのアプリケーションについて説明します。

このシリーズで取り上げている他のアプリケーションを見てみましょう:

熱交換器用の3D印刷

ベアリングの3Dプリント

自転車製造用の3Dプリント

デジタル歯科およびクリアアライナー製造のための3D印刷

医療用インプラントの3Dプリント

3Dプリントロケットと宇宙船製造の未来

靴製造のための3Dプリント

鉄道業界における3Dプリント

3Dプリントアイウェア

最終部品生産のための3D印刷

ブラケットの3Dプリント

タービン部品の3Dプリント

3Dプリントで高性能の油圧コンポーネントを実現する方法

3Dプリントが原子力産業のイノベーションをどのようにサポートするか

靴製造用の3Dプリント

エレクトロニクス業界で3D印刷を採用するきっかけは何ですか?

電子製品のライフサイクルは減少しており、電子機器メーカーは製品の開発と製造を加速する方法を見つけるよう求められています。

現在、試作品や部品の生産のほとんどは東アジアに委託されています。つまり、ヨーロッパと北米で製品を開発しているメーカーは、電子機器の設計を中国に送る必要があり、プロトタイプを取り戻すまでに数週間待つことがよくあります。

さらに、最小注文数量はメーカーが必要とするよりも多いことが多く、テストと検証に必要な数よりも多くのプロトタイプを購入する必要があります。

これらの課題を念頭に置いて、メーカーは、プロトタイピングを設計チームに近づける方法を探しています。

これを実現する1つの方法は、地元の契約製造業者を使用することです。ただし、これは、知的財産(IP)侵害の可能性に関する別の問題を引き起こします。理想的には、メーカーは社内でプロトタイピングを行うためのソリューションを用意する必要があります。これがエレクトロニクス3D印刷の出番です。

電子アプリケーション専用に開発された3Dプリンターは、エレクトロニクス企業を可能にするため、注目を集めています。プロトタイピングを社内に持ち込むため。このようなシステムは、多くの場合、コンパクトなデスクトップ形式で提供されるため、製品開発部門に簡単に配置できます。

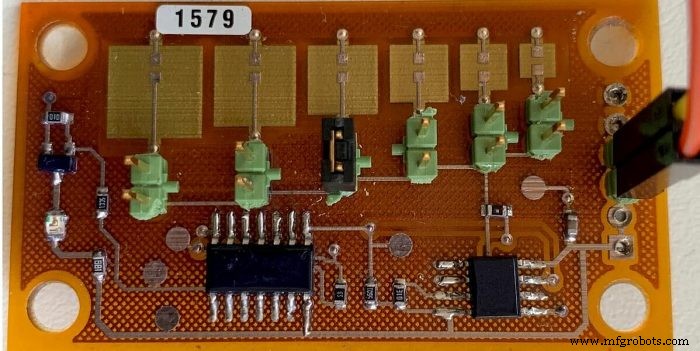

重要なことに、3Dプリンターは、プリント回路基板(PCB)、アンテナ、コンデンサー、センサーなどの電子部品のプロトタイプを数時間で作成できます。その結果、設計の検証が高速化され、より頻繁な再設計が可能になります。また、電子機器用の3D印刷システムを社内に維持することで、IP盗難のリスクを軽減できます。

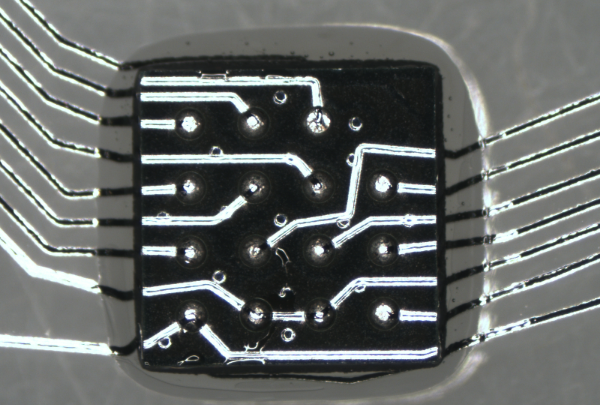

エレクトロニクスの3D印刷を推進するもう一つの要因は、高度な機能に対する需要の高まりに伴う、エレクトロニクスコンポーネントの継続的な進化と小型化です。非標準のフレキシブルエレクトロニクスの需要は飛躍的に増大していますが、そのようなコンポーネントは従来の技術では製造が難しい場合があるため、3D印刷技術は需要を満たす手段を提供し始めています。

プリンテッドエレクトロニクスは新しい概念ではありません。インクジェットやスクリーン印刷などの2D印刷技術は、ここ数年、電子部品の製造に使用されてきました。これらのプロセスはすべてまだ正常に機能していますが、制限があります。 2Dプロセスの大部分は、2次元で印刷するために開発されました。つまり、平らな面で電子部品を製造するためにのみ使用できます。

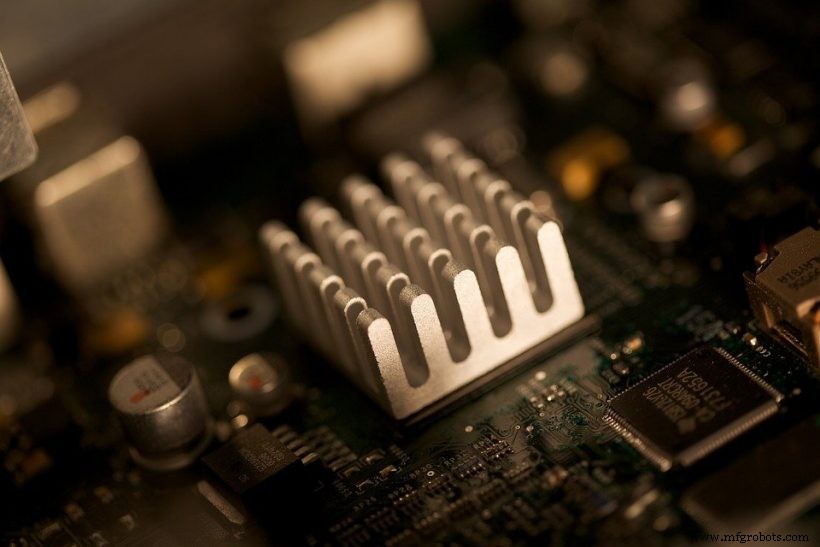

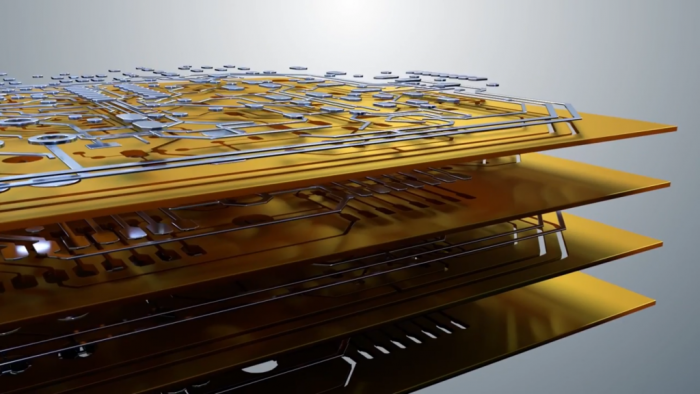

たとえば、従来のPCB製造では、エンジニアは2Dで設計します。さまざまなPCBレイヤーを2Dで製造します。次に、多くの別々の層を多層の3次元回路基板に接続し始めるために、穴あけ、プレス、メッキなどのあらゆる種類の追加プロセスステップを完了する必要があります。

3D印刷は、設計オプションを拡張します、それはエンジニアが非平面の表面に回路全体を印刷することを可能にするという点で。

確かに、この技術は現在、主にプロトタイピングに使用されています。しかし、新しく改良されたシステムが市場に参入し始めており、完全に機能する大量生産製品で3Dプリントされた電子機器がまもなく使用される可能性があることを示しています。

3Dプリントされた電子機器の主な用途

3Dプリントされたアンテナ

アンテナは、すべての民間航空機および軍用機、ならびに衛星、UAV、および地上端末に常に存在するコンポーネントです。

3D印刷の出現により、従来の製造技術では実現できなかった新しいアンテナ設計が開発されました。 3D印刷により、メーカーは従来のアンテナ形状をより軽量で低コストで製造できるようになりました。

Optisysは、金属3D印刷を使用した軽量アンテナの設計、製造、テストに注力している1社です。アンテナを製造するために、Optisysは粉末床融合プロセスを使用します。このプロセスでは、粉末の薄層が高出力レーザーによって固体金属に溶接されます。

この溶接プロセスにより、部品は一度に1つの小さな層で構築されます。この製造プロセスでは、必要な場合にのみ材料を追加して、特定の機械的または無線周波数(RF)機能を実現できます。

1つの例では、OptisysがデモンストレーションパーツであるXバンドSATCOM統合トラッキングを作成しました。アレイ(XSITA)アンテナ。 3D印刷とシミュレーションソフトウェアの組み合わせにより、Optisysはアセンブリ内の部品数を100を超える部品から1つの部品に減らすことができました。 Optisysはまた、リードタイムが11か月から2か月に9か月短縮され、製造コストが少なくとも20%削減されたと報告しました

相互接続

電子システムの本質的な部分である相互接続は、2つ以上の回路要素(トランジスタなど)を電気的に接続する構造です。

ワイヤボンディングなどの相互接続を製造する現在の方法には、長い導体経路や壊れやすいコンポーネントへの高い機械的ストレスなど、いくつかの制限があります。相互接続をPCBおよびRFコンポーネントパッドに直接印刷すると、これらの課題を解決できる可能性があります。

Optomecによって開発されたAerosolJetテクノロジーは、3D表面にコンフォーマル相互接続を印刷できるテクノロジーの1つであり、ワイヤーボンディングの必要性を排除します。

Aerosol Jet印刷は、噴霧化から始まります。インクの、直径1〜2ミクロンの液滴を生成します。噴霧された液滴はガス流に同伴され、プリントヘッドに送られます。次に、プリンタは材料の液滴を高速で噴射し、基板に付着させます。このプロセスは、真空チャンバーや圧力チャンバーを使用せずに室温で行われます。

航空宇宙および防衛技術企業、ノースロップグラマンのチームは、この方法を使用してガリウムヒ素(GaAs)半導体を製造しました。この研究では、研究者らは、GaAsベースのマイクロ波モノリシック集積回路(MMIC)上の3Dプリントされた誘電体層とブリッジタイプの金の相互接続を研究しました。

印刷後、MMICデバイスは、熱衝撃、熱サイクル、電流ストレステストなどのRFテストと信頼性テストを受けました。このような過酷な条件を乗り越えたMMICは、パフォーマンスの低下の兆候を示さず、3Dプリントされた相互接続が実際のシナリオで実行できることを証明しました。

コンデンサ

コンデンサは、エネルギーと電荷を蓄えるために電子回路で使用されるデバイスであり、3Dプリントが可能なもう1つのコンポーネントです。

今日の従来のPCB製造技術では、コンデンサをPCBに取り付ける必要があります。ただし、これにより、PCBの表面積をあまり効率的に使用できなくなります。

一方、3D印刷では、コンデンサをPCBに直接印刷できるため、電子エンジニアは、回路基板のフットプリントを小さくしながら、時間のかかる複雑な組み立てプロセスを回避できます。

その他の利点には、回路パスの短縮、帯域幅の拡大、信号速度の向上、ノイズの最小化などがあります。

電子3Dプリンターの開発者であるナノディメンションは、最近、組み込み3Dプリントコンデンサの開発に成功したことを発表しました。彼らの技術は、3DプリンターのDragonFlyラインに電力を供給し、設計ファイルで指定された場所に従って、基板から上に2つの材料(1つは導電性でもう1つは誘電体)を層状に堆積することによって機能します。

260を超えるテストの後、30の異なる3D印刷コンデンサの寸法で、同社は一貫した結果を証明し、コンポーネント間の差異は1%未満であると報告されています。

Nano Dimensionによると、そのコンデンサは、無線周波数伝送ライン、オーディオ処理、無線受信、および電源回路の調整に使用できます。

このマイルストーンは、電子機器の小型化と平坦化に向けた電子産業のトレンドに沿ったものです。明らかに、より小さなコンデンサを製造する3D印刷の機能が拡大しており、エレクトロニクスエンジニアにPCB設計を最適化する新しい方法を提供しています。

無線周波数コンポーネント

コンデンサに加えて、NanoDimensionの3Dプリンターを使用してRFコンポーネントを設計します。これらは、データ、ビデオ、音声、およびその他の情報を長距離で送信するために使用される電子システムの重要な要素です。

戦術通信、地理空間システムとサービス、航空電子戦と電子戦を専門とするハリスコーポレーションは、DragonFly Pro 20203Dプリンターを使用して3DプリントRFアンプを開発しました。

3D印刷を使用して、ハリスは10時間で101 x 38mmの厚さの回路を製造しました。 Nano Dimensionsの銀ナノ粒子導電性および誘電性インクを使用して機能的な電気部品を1回の印刷で作成し、コンポーネントを手動でPCBにはんだ付けしました。

従来の方法で製造されたアンプと比較すると、 3Dプリントされた対応物は、同様のRF性能を示し、RF回路用の3Dプリントされた電子機器の実行可能性を明確に示しています。

センサー

3Dプリンテッドセンサーは、3Dプリンテッドエレクトロニクスの最もエキサイティングなアプリケーションの1つです。これらのデバイスは、物理的環境からのある種の入力を検出して応答することができ、自動車の排出ガス制御システムから自動ドアや携帯電話まで、あらゆる場所で使用されています。

生物医学センサーは、3Dプリントの恩恵を受けることができる1つのアプリケーションです。たとえば、ジョージア工科大学とエモリー大学の研究者は、臨床医が動脈瘤の治癒をワイヤレスで監視および評価するのに役立つ可能性のある3Dプリントセンサーを開発しています。

センサーは、エアロゾルジェット3D印刷の助けを借りて作成されました。これは、生体適合性ポリイミドから製造された6層、銀ナノ粒子から製造されたメッシュパターンの2つの別々の層、誘電体および軟質ポリマー封入材料で構成されています。

研究チームによると、3D印刷は非常に小さい単一のステップで生成される電子機能。これにより、従来のマルチステップリソグラフィプロセスが不要になります。これは、センサーをより大量かつ低コストで製造できることも意味します。

このテクノロジーは、スマートデバイスと電子機器の3D印刷の組み合わせがヘルスケアをどのように進歩させるかを垣間見ることができます。

医療用途に加えて、3Dプリントされたセンサーを使用してタービンブレードの性能を監視できます。たとえば、General Electricは、OptomecのAerosol Jetテクノロジーを使用して、セラミックひずみセンサーをタービンブレードに直接印刷しています。これらのセンサーは、金属の疲労とクリープを検出して、コストのかかる危険な故障を防ぐために使用されます。

3D印刷されたセンサーを使用することで、GEは10億ドル節約できたと報告されています。

タービンブレードの保守には費用と時間がかかりますが、ガスタービンコンポーネントにセンサーを3D印刷すると、そのプロセスを最適化するのに役立ちます。

3D印刷とセンサー技術の組み合わせにより、医療、エネルギー、航空宇宙産業の幅広いアプリケーションへの扉が開かれています。この分野の研究が進むにつれ、3D印刷されたセンサーの使用が増え、より小型でありながら高性能の監視ソリューションの必要性が高まっていることがわかります。

今後の道

3D印刷された電子機器は、若いが急速に成熟している3D印刷の分野であり、電子産業の進化するニーズに応えて成長しています。

現在、電子機器の3D印刷はラピッドプロトタイピングソリューションを提供していますが、電子機器の大量の積層造形が見られるようになるまでには、ほんの数年しかかかりません。企業は、改良された生産可能なシステムを立ち上げ、より高性能な導電性および誘電性材料を開発することにより、このビジョンを実現しています。

たとえば、Nano Dimensionは最近、新しいDragonFly Lights-Outデジタルマニュファクチャリング(LDM)システムを発表しました。同社によれば、このシステムを使用して、機能的な3Dプリントの多層PCB、コンデンサ、コイル、センサー、アンテナを少量生産することができます。

ハードウェア側の進歩は、プロトタイピングを超えた電子機器の3D印刷のロックを解除するための鍵の1つです。

同様にエキサイティングなのは、3Dプリントされた電子機器のアプリケーションを開発するために行われた研究の量です。研究者も企業も同様に、3D印刷によってもたらされる新しい機能と設計を探求することにより、電子機器製造の限界を押し広げています。

従来の機械式3D印刷の足跡をたどって、エレクトロニクス3D印刷セグメントは、今後数年間で驚異的な成長を遂げるように見えます。

3Dプリント

- 3Dプリントが消費財業界に利益をもたらす5つの方法(2021年更新)

- 3Dプリントはどのように金属鋳造に利益をもたらすことができますか?ここに3つの方法があります

- 3Dプリントが玩具業界に利益をもたらす5つの方法

- ソフトウェアで解決できる4つの積層造形の課題

- アプリケーションスポットライト:医療用インプラントの3D印刷

- アプリケーションスポットライト:デジタル歯科およびクリアアライナー製造のための3D印刷

- アプリケーションスポットライト:自転車製造のための3D印刷

- アプリケーションスポットライト:ベアリングの3D印刷

- 2022年のIoT開発から最大の利益を得ることができる8つのセクター

- 機械学習から最も恩恵を受ける4つの業界

- メーカーが5Gの実装からどのように利益を得ることができるか