アプリケーションスポットライト:自転車製造のための3D印刷

3D印刷は、自転車製造部門に新しい次元を追加し、特注の自転車部品のより迅速な生産を可能にしながら、軽量自転車の作成を支援しています。

今週は、自転車製造での3D印刷の使用と、その利点と現在のアプリケーションを見て、3D印刷アプリケーションSpotlightシリーズを継続します。

このシリーズで取り上げられている他のアプリケーションを見てみましょう:

熱交換器用の3D印刷

ベアリングの3Dプリント

デジタル歯科およびクリアアライナー製造のための3D印刷

医療用インプラントの3Dプリント

3Dプリントロケットと宇宙船製造の未来

靴製造用の3Dプリント

電子部品の3Dプリント

鉄道業界における3Dプリント

3Dプリントアイウェア

最終部品生産のための3D印刷

ブラケットの3Dプリント

タービン部品の3Dプリント

3Dプリントで高性能の油圧コンポーネントを実現する方法

アプリケーションスポットライト:3Dプリントが原子力産業のイノベーションをどのようにサポートするか

3D印刷が自転車製造に適している理由は何ですか?

鋼は伝統的に自転車生産の頼りになる材料でした。しかし、近年、これはチタンやカーボンファイバーなどの軽量素材に取って代わられ、他の利点の中でも、自転車のフレームの総重量を減らすのに役立ちます。

軽量の自転車を所有することは、サイクリストにさまざまなメリットをもたらします。第一に、それはサイクリストがより速い速度に到達し、より簡単に上り坂に乗ることを可能にします。第二に、自転車の重量が軽いほど、輸送や持ち運びが簡単になります。最後に、軽量の自転車は乗車時の制御が容易で、ライダーの動きにすばやく対応できます。—競争力のあるサイクリストに重要な利点を提供します。

ただし、従来の製造方法でチタンまたはカーボンファイバーの自転車を作成します。特に、時間と労力を要する製造プロセスのために、困難です。たとえば、カーボンファイバー製の自転車フレームは複数の部品から作られているため、職人が各部品を手動で製造する必要があります。チタンフレームの製造は、フレームコンポーネントの溶接と太字化に何時間も費やすため、手作業で行うことができます。

一方、3D印刷は、チタンと炭素繊維から部品を製造するためのより良い方法を提供します。

1つは、3D印刷は、3D CADモデルを使用するデジタル製造プロセスです。つまり、特別な工具を必要とせずに、部品を直接製造できます。

さらに、3D印刷を使用すると、自転車メーカーが時間を節約し、市場投入までの時間を短縮できる可能性があります。さらに、自転車の設計者は、従来の製造方法では実現できない、はるかに多くの設計オプションを検討できます。

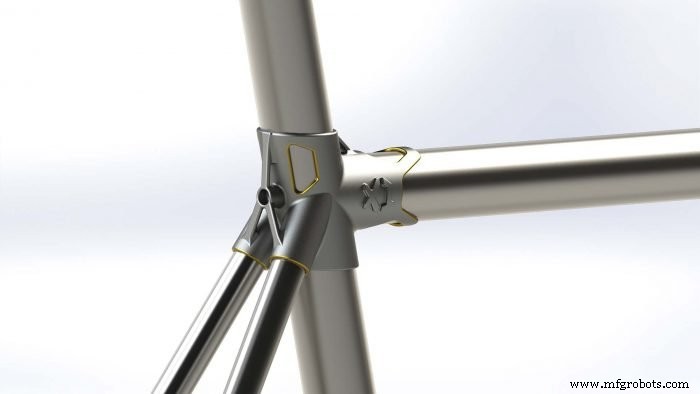

フレームに加えて、3D印刷を使用して、ハンドルバー、チェーンキーパー、ドロップアウト(ホイールの車軸が取り付けられているフレームまたはフォークの小さなタブ)やラグ(ホイールの軸が取り付けられているフォーク)などの機能的な自転車コンポーネントを作成できます。バイクのさまざまなパーツにフレームを取り付けるために使用されるパーツ。

自転車生産における3Dプリントのメリット

設計の柔軟性

3Dプリントの最大の利点の1つは、デザインの柔軟性です。これにより、自転車メーカーにとって特に魅力的です。 3D印刷を使用すると、自転車メーカーは、他の方法では製造できない複雑な形状の部品を設計できます。これにより、軽量部品を設計することでバイクのパフォーマンスを最適化する機会が得られます。これは、トポロジー最適化ソフトウェアと格子構造のおかげで達成できます。

トポロジー最適化ソフトウェアは、複雑なアルゴリズムを使用して部品の材料分布を最適化します。これは、特定のパラメータに基づいて、ソフトウェアが部品の強度を損なうことなく材料を除去できる領域を決定することを意味します。

たとえば、英国の自転車製造会社であるEmpire Cyclesは、3DプリンターメーカーであるRenishawと協力して、トポロジー的に最適化されたチタン製自転車フレームを作成しました。レニショーは、オリジナルより33%軽量化された新しいフレームデザインを開発しました。最適化された設計は、従来のプロセスでは実現できず、コストが高く、事実上不可能な中空構造とカスタマイズされた要素を特徴としています。

手頃な価格のカスタマイズ

自転車の製造に関しては、カスタマイズには大きな価値があります。カスタマイズは、自転車のデザインに独自のタッチを加えるのに役立つだけでなく、さらに重要なことに、自転車自体のパフォーマンスを向上させることもできます。

3D印刷によってもたらされる設計の柔軟性は、工具を使わない生産のおかげで、自転車の部品を費用効果の高い方法でカスタマイズする機能と密接に関連しています。

あるケーススタディでは、自転車エンジニアリング会社であるideas2cyclesが、ExOneの金属3Dプリンターを使用して、鋼製の3Dプリントされたカスタム自転車部品のセットを作成しました。これらの部品には、ラグ、ブラケット、ドロップアウト、フォーククラウンが含まれていました。

各設計は独自であり、専用の工具は高価であるため、パーソナライズされた自転車コンポーネントを製造するには、多大な手作業が必要です。 Ideas2cyclesのような小さな会社の場合、従来の方法を使用した場合、コストは法外に高くなります。

ただし、ExOneの金属バインダー噴射技術のおかげで、インベストメント鋳造パターンを作成して部品を手動で変更するために従来必要だった3〜4週間ではなく、4日で部品が製造されました。さらに、3D印刷により、製造コストが50%以上削減され、アセンブリあたり1,000ドル(人件費を含む)から425ドルになりました。

金属3D印刷を使用して部品を直接製造することで、時間と費用を節約できるだけでなく、重要なことに、ideas2cyclesの設計者は、従来の製造上の制約なしに設計の創造的な側面に集中できました。

市場投入までの時間の短縮

カーボンファイバー製の自転車の場合、3Dプリントはリードタイムを大幅に短縮できます。

たとえば、従来の複合自転車フレームの設計、プロトタイピング、製造のプロセスには1年近くかかる場合があります。さらに、製造プロセスは非常に手作業で時間がかかります。フレームは、複合材料のシートを手作業で重ねることによって作成された20〜30個のパーツで構成できます。この複数のステップと労力を要するプロセスは、製品の高コストに反映されることがよくあります。

一方、3Dプリントされたカーボンファイバーフレームにより、自転車メーカーは非常に短縮および簡素化できます。新しいバイクを市場に投入する長いプロセス。

Arevoは、カーボンファイバー製の自転車フレームを製造するための複合3D印刷技術を開発した1つの会社です。

Arevoは、炭素繊維電動自転車の設計と製造にかかる時間を数か月から数日に短縮します

ブティックバイクメーカーのFrancoBicyclesは、カリフォルニアを拠点とするスタートアップのArevoが製造した3Dプリントの複合フレームを備えたeBikeの新しいラインを立ち上げました。エメリーバイクシリーズの一部であるこのフレームは、エメリーONE eBikeに搭載されており、3Dプリントされたフレームを備えた世界初のバイクとなっています。

3Dプリントされたカーボンファイバーフレームの製造の背後にあるユニークな側面の1つは、従来の自転車フレームで一般的なマルチピースアセンブリではなく、単一のパーツとして製造されたことです。これを可能にするのは、アレボ独自のロボット3D印刷プロセスと特許取得済みのジェネレーティブデザインソフトウェアです。

生産前に、ArevoのソフトウェアはCAD設計を最適化し、フレームのプロパティをカスタマイズできるようにします。

「[ソフトウェアツールを使用して]バイクの特定の領域の剛性を調整し、必要に応じて、必要に応じてさらに弾力性のある乗り心地を実現できます」と、アレボの共同創設者兼CEOであるWienerMondesirは述べています。 。 「3Dプリントされたフレームは、新しいバイクを市場に投入するという非常に長いプロセスに慣れている業界に新しいビジネスモデルを開きます。」

デザインが承認されると、それが承認されます。連続炭素繊維で強化されたPEEKフィラメントを使用してアレボのロボット3Dプリンターによって製造されました。プリンタは、6軸ロボットアームに取り付けられたプリントヘッドを備えています。

ロボットアームを動かすことにより、プリントヘッドは材料を継続的に堆積させ、部品のパフォーマンスを向上させることができます。このアプローチにより、3次元すべてで均一に強度のあるワンピースフレームが作成されます。

このプロセスのおかげで、EmeryONEバイクフレームのリードタイムは18か月のサイクルからわずかに短縮されました。数日。さらに、同社は製品開発コストを大幅に削減することもできました。

3Dプリントによる革新的なバイク製造

3D印刷は、自転車の生産にさまざまな独自のメリットをもたらします。そのため、少数の専門自転車メーカーがすでに3D印刷されたコンポーネントを製品に統合しています。

すでに述べたものに加えて、英国の会社Reynoldsは、金属3D印刷を使用して、パーソナライズされたステンレス鋼とチタンのフレーム部品を製造しています。同社によれば、3D印刷により、エッジがよりクリーンで公差がより厳しい部品を作成できるため、時間のかかるフィッティングプロセスが合理化されます。

ただし、自転車業界での大量生産のための3Dプリントは見られません。現在、3D印刷は、特注の高級自転車などの1回限りのプロジェクトで主に使用されており、カスタマイズのメリットが真に発揮されます。

とはいえ、3D印刷により、はるかに複雑な形状の作成が可能になります。鋳造や鍛造で可能なよりも。最終的に、自転車の製造に3D印刷を活用することは、見た目に美しく、軽量で高性能な自転車になります。

次の記事では、歯科での3D印刷について見ていきます。業界、特にクリアアライナー用。しばらくお待ちください!

3Dプリント

- 仮想インベントリと3D印刷:セキュリティの必要性

- アプリケーションスポットライト:医療用インプラントの3D印刷

- アプリケーションスポットライト:デジタル歯科およびクリアアライナー製造のための3D印刷

- アプリケーションスポットライト:ベアリングの3D印刷

- アプリケーションスポットライト:熱交換器用の3D印刷

- アプリケーションスポットライト:鉄道業界での3D印刷

- アプリケーションスポットライト:3Dプリントの恩恵を受けることができる5つの電子部品

- アプリケーションスポットライト:履物の3Dプリント

- 3Dプリントはどこにでもあります

- 製造業における3Dプリントの事例

- VDMAは、製造ロードマップを使用して3D印刷のロードマップを開発します