適切な3D印刷プロセスの選択

3D印刷またはアディティブマニュファクチャリングは、複数のプロセスを含む包括的な用語です。すべての3D印刷プロセスには利点と制限があり、それぞれが他のプロセスよりも特定のアプリケーションに適しています。

この記事では、ニーズに合った適切な3D印刷プロセスを選択するのに役立つ、使いやすいツールをいくつか紹介します。次のグラフと表をクイックリファレンスとして使用して、設計要件を最もよく満たすプロセスを特定してください。

プロセスの選択には、3つの異なる角度からアプローチしました。

この記事の情報を読者にとって実用的であり、進化し続ける3D印刷環境に常に関連するものにするために、必要に応じて各セクションで説明するいくつかの高レベルの一般化が導入されました。

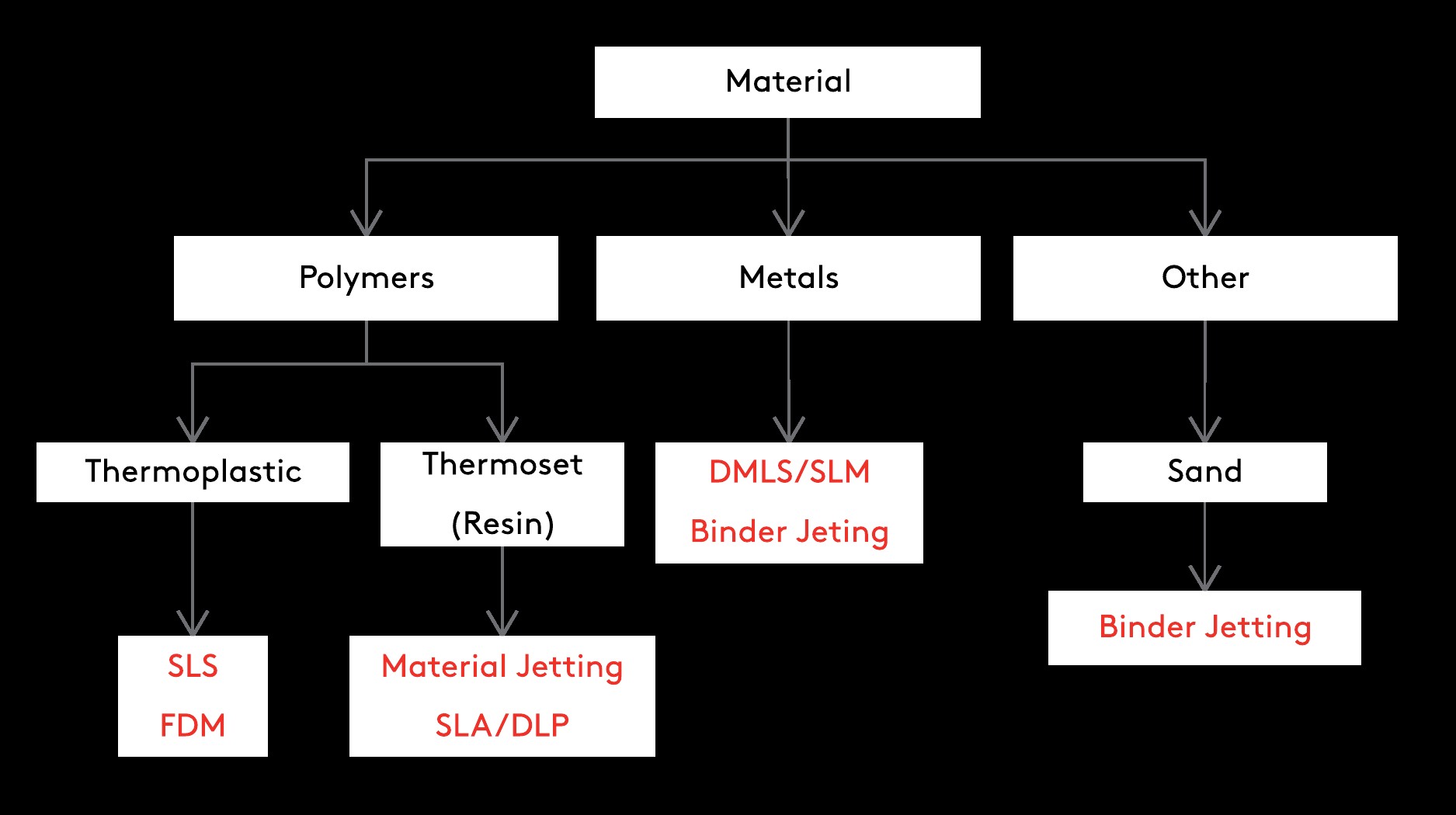

3D印刷材料は通常、フィラメント、粉末、または樹脂の形で提供されます(使用する3D印刷プロセスによって異なります)。ポリマー(プラスチック)と金属が2つの主要な3D印刷材料グループですが、他の材料(セラミックや複合材料など)も利用できます。ポリマーはさらに熱可塑性樹脂と熱硬化性樹脂に分解できます。

必要な材料がすでにわかっている場合、同じ材料から部品を製造する技術はごくわずかであるため、3D印刷プロセスの選択は比較的簡単です。そのような場合、通常、選択プロセスはコストとプロパティの比較になります。

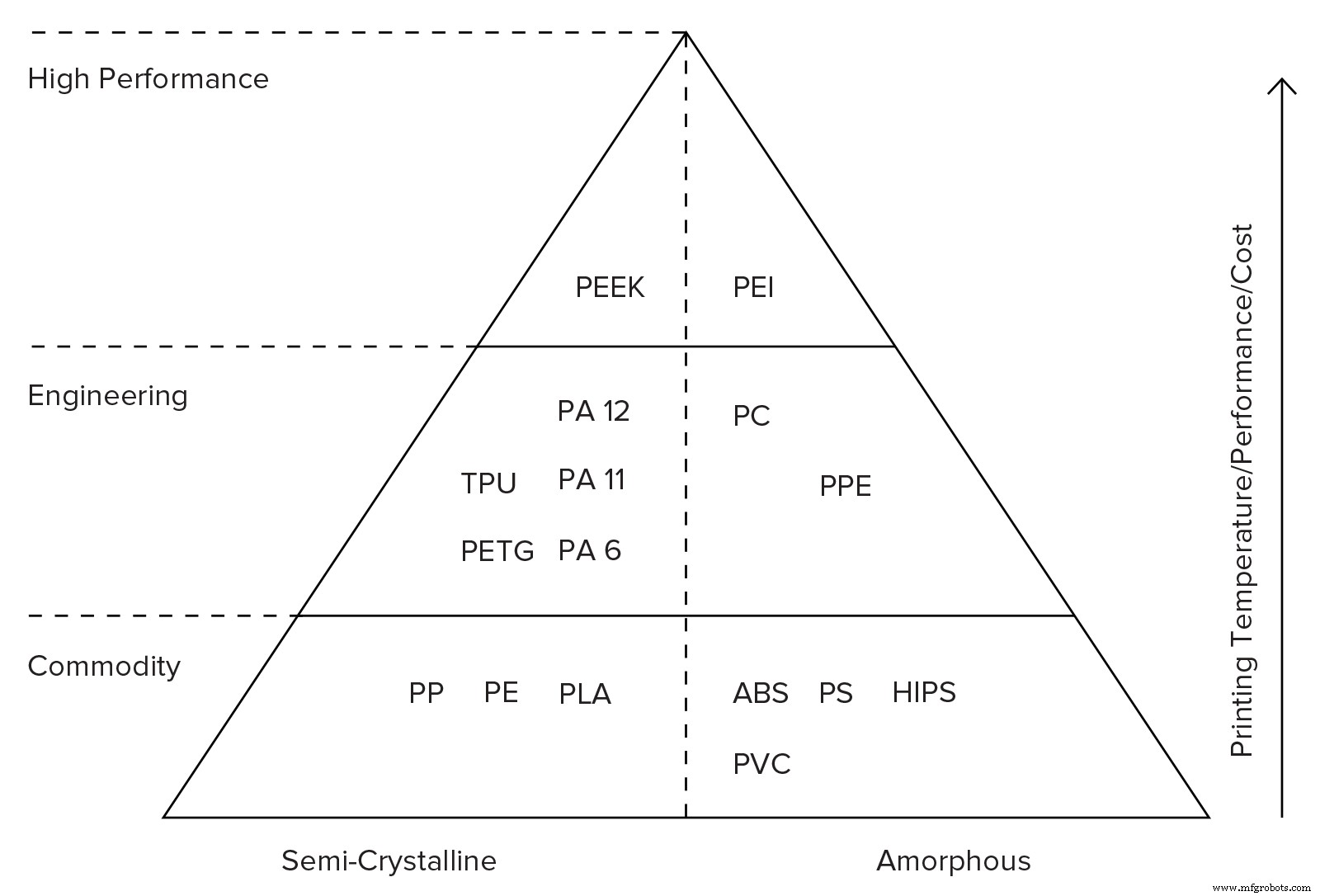

熱可塑性プラスチック 最終用途の部品や機能的なプロトタイプの製造など、機能的なアプリケーションに最適です。

それらは、優れた機械的特性と高い耐衝撃性、耐摩耗性、耐薬品性を備えています。それらはまたそれらの物理的性質を高めるために炭素、ガラスまたは他の添加物で満たされることができます。 3Dプリントエンジニアリング熱可塑性プラスチック(ナイロン、PEI、ASAなど)は、産業用途の最終用途部品の製造に広く使用されています。

SLS部品は、機械的および物理的特性が優れており、寸法精度も高くなっていますが、FDMの方が経済的で、リードタイムが短くなっています。

以下のピラミッドは、3D印刷用の最も一般的な熱可塑性材料を示しています。経験則として、ピラミッド内の材料が上にあるほど、その機械的特性は向上し、一般的に印刷が難しくなります(コストが高くなります):

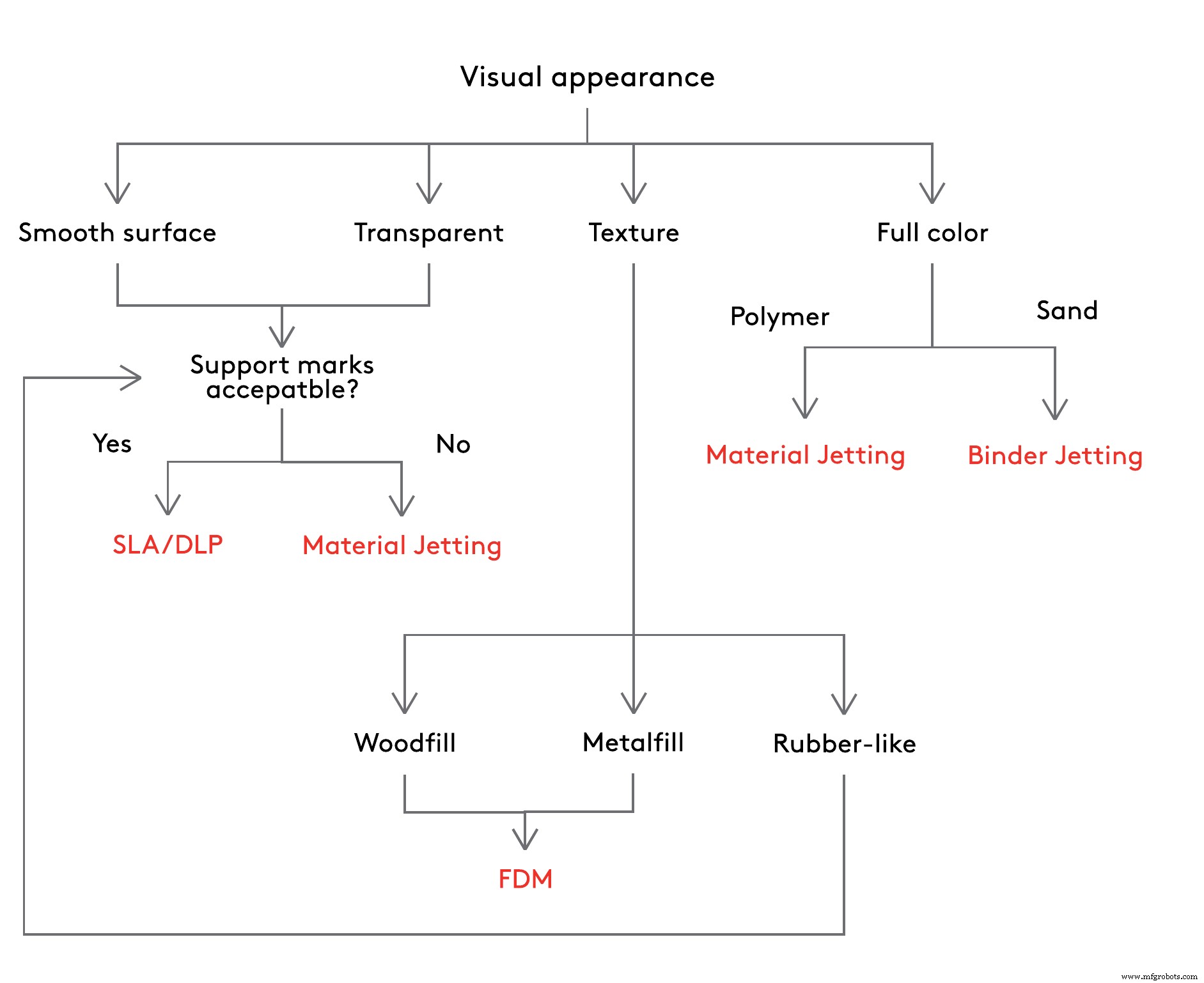

熱硬化性樹脂(樹脂) 滑らかな射出のような表面と細かいディテールを備えた部品を製造できるため、美観が重要なアプリケーションに適しています。

一般に、剛性は高いですが、熱可塑性プラスチックよりも脆いため、機能的な用途には適していません。エンジニアリングアプリケーション(ABSおよびPPの特性を模倣)または歯科用インサートおよびインプラント用に設計された特殊樹脂が利用可能です。

マテリアルジェッティングは、優れた寸法精度と一般的に滑らかな表面を備えた部品を製造しますが、SLA/DLPよりもコストが高くなります。どちらのプロセスでも、同様の光硬化性アクリルベースの樹脂を使用しています。

金属 3D印刷された部品は、優れた機械的特性を備えており、高温で動作できます。 3D印刷のフリーフォーム機能により、航空宇宙および医療業界向けの軽量アプリケーションに最適です。

DMLS / SLM部品は優れた機械的特性と公差を備えていますが、バインダージェットは、最大10倍安価で、はるかに大きな部品を製造できます。

その他の資料 3D印刷も可能ですが、用途が限られているため、それほど広く使用されていません。これらの材料には、バインダージェットを使用したフルカラーのセラミックと砂岩が含まれます。

この技術の付加的な性質により、3D印刷された部品は異方性の機械的特性を持つことが多く、これはz方向に弱いことを意味します。機能部品の場合、設計時にこの特性を考慮に入れる必要があります。

たとえば、この記事では、SLSナイロンの特性とバルクナイロンの特性を比較してください。

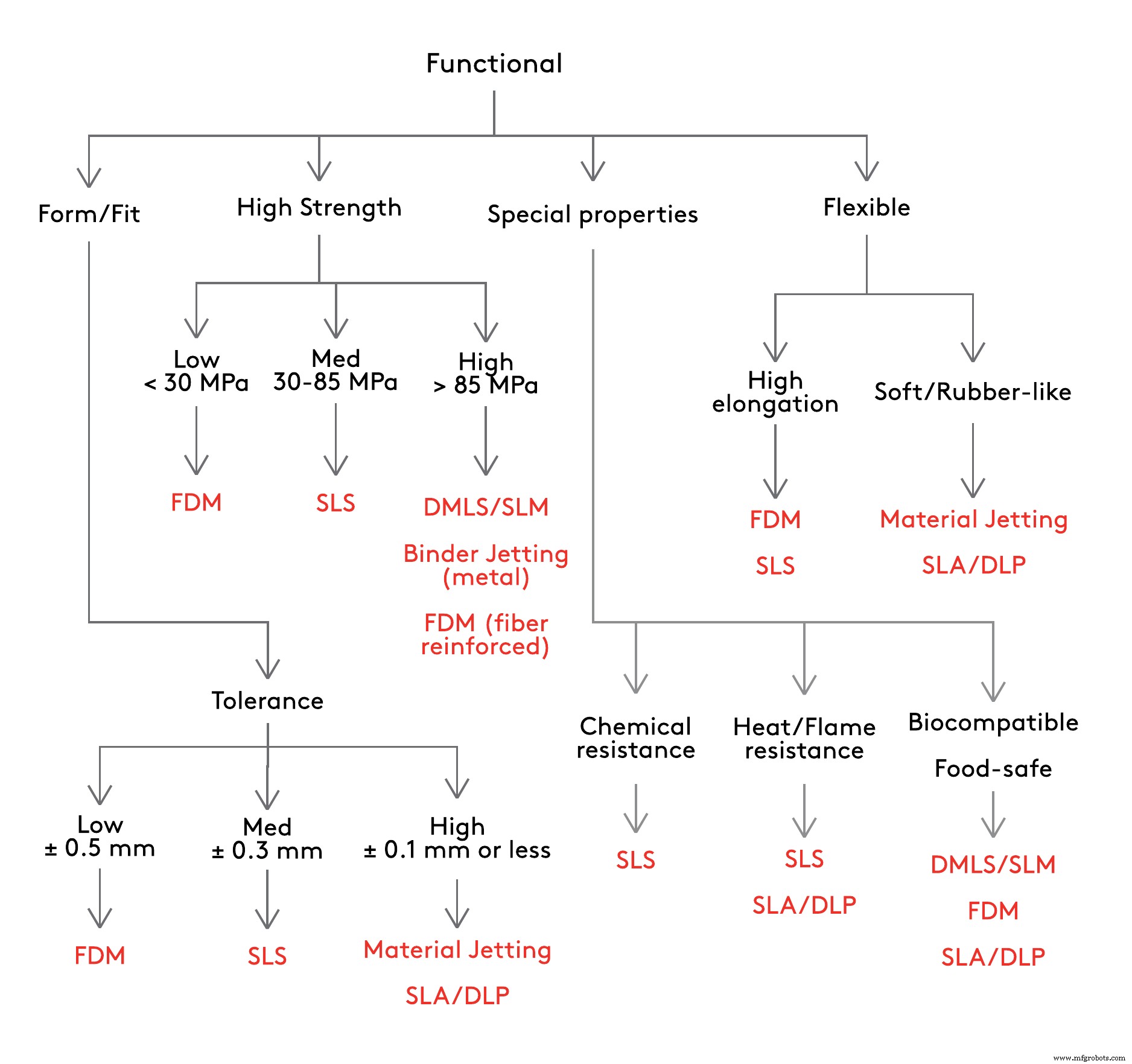

選択プロセスの早い段階で、主な設計上の考慮事項が機能であるかどうかを判断することが重要です。 または外観 。これは、最適なプロセスを選択するのに大いに役立ちます。

経験則として、熱可塑性ポリマー部品は機能的な用途に適していますが、熱硬化性樹脂は外観に最適です。

以下のフローチャートは、機能部品とプロトタイプの一般的な設計要件に基づいて、最適な3D印刷プロセスを特定するのに役立ちます。

詳細は次のとおりです。

外観が主な関心事である場合、以下のフローチャートを使用して3D印刷プロセスの選択を簡略化できます。

詳細は次のとおりです。

モデル設計がすでに完成している場合、各3D印刷技術の機能が、プロセスの選択において主要な役割を果たすことがよくあります。

各プロセスの基本的な仕組みの概要を把握して、それらの主な利点と制限を完全に理解することが重要です。これについては、ナレッジベースの次の章にある各テクノロジーの専用の紹介記事を参照してください。

データの解釈に役立ついくつかの便利なルールは次のとおりです。

テクノロジーを選択する際に考慮すべきもう1つの重要な側面は、レイヤーの高さの影響です。

3D印刷の付加的な性質により、レイヤーの高さが滑らかさを決定します 印刷面と最小フィーチャサイズ プリンターは(z方向に)生成できます。レイヤーの高さを低くすると、階段のステッピング効果が目立たなくなり、より正確な曲面を作成できます。 。

一般的な3Dプリント熱可塑性プラスチック SLS ナイロン(PA)、TPU FDM PLA、ABS、PETG、ナイロン、PEI(ULTEM)、ASA、TPU

熱硬化性樹脂(樹脂):

一般的な3D印刷熱硬化性樹脂(樹脂) マテリアルジェット >標準レジン、デジタルABS、耐久性レジン(PP様)、透明レジン、歯科用レジン SLA / DLP 標準レジン、タフレジン(ABS様)、耐久性レジン(PP様)、クリアレジン、デンタルレジン

一般的な3D印刷金属 DMLS / SLM ステンレス鋼、チタン、アルミニウム バインダー噴射 ステンレス鋼(青銅充填または焼結) その他の資料:

その他の3D印刷物 バインダー噴射 砂、セラミック プロのヒント:

外観:

寸法精度 一般的なビルドサイズ サポート FDM ±0.5%(下限±0.5 mm)-デスクトップ±0.15%(下限±0.2 mm)-工業用 デスクトッププリンターの場合は200x200 x 200 mm、産業用プリンターの場合は最大900 x 600 x 900 mm 必ずしも必要ではありません(溶解可能) SLA / DLP ±0.5%(下限:±0.10 mm)-デスクトップ±0.15%(下限±0.05 mm)-工業用 デスクトップの場合は145x145 x175mm産業用プリンターの場合は最大1500x750 x 500 mm 常に必要 SLS ±0.3%(下限:±0.3mm) 300 x 300 x 300 mm(最大750 x 550 x 550 mm) 不要 マテリアルジェット ±0.1%(下限値±0.05mm) 380 x 250 x 200 mm(最大1000 x 800 x 500 mm) 常に必要(常に溶解可能) バインダー噴射 ±0.2mm(サンドプリントの場合は±0.3mm) 400 x 250 x 250 mm(最大1800 x 1000 x 700 mm) 不要 DMLS / SLM ±0.1mm 250 x 150 x 150 mm(最大500 x 280 x 360 mm) 常に必要

一般的な層の厚さ FDM 50-400μm(最も一般的:200μm) SLA / DLP 25-100μm(最も一般的:50μm) SLS 80〜120μm(最も一般的:100μm) マテリアルジェット 16-30μm(最も一般的:16μm) バインダー噴射 100μm DMLS / SLM 30-50μm

3Dプリント