PLCとRTUの違い

プログラマブルロジックコントローラー(PLC)とリモートターミナルユニット(RTU)間のコンバージェンスは比較的新しいものです。インストールベースに関しては、PLCは長い間RTUを追い抜いており、何十年にもわたって市場を支配しており、実質的に商品になっています。

この成長に後押しされて、多くのベンダーはPLC機能を改善し、場合によっては、PLC用の同様のRTUのような機能を開発することによってRTU市場に参入しようとしました。これは、一部のPLCがRTUとして販売されている点で発生します。

一方、各デバイスの背後にある起源と歴史は異なります。 RTUは、SCADAシステムの進化に伴って密接に追跡されており、その重要なコンポーネントです。

SCADAとRTUは、最初に電気通信業界に導入され、その後1950年代に発電所に導入されました。彼らが解決しようとしていた問題は、非常に長距離にわたるフィールド機器からのデータの通信でした。

図1。 配電ネットワークは、長距離にわたって重要な変数を監視するためにRTUとSCADAに依存しています。

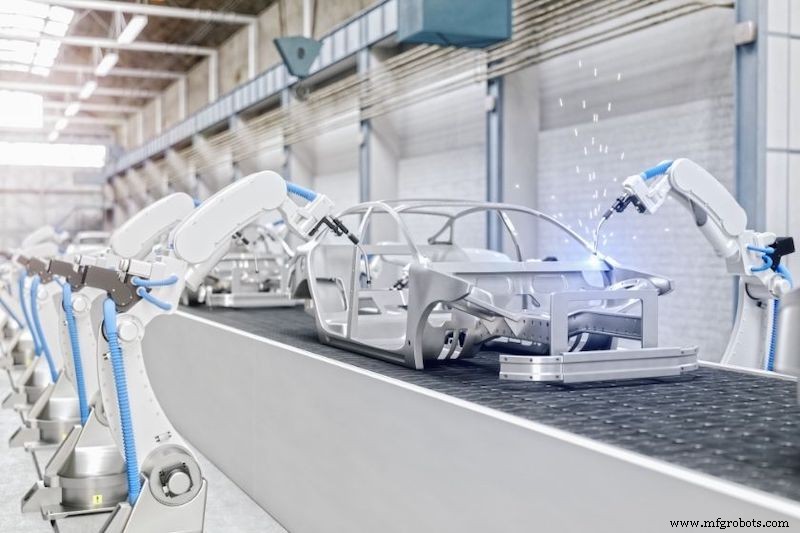

PLCは、1970年代初頭に登場しました。 PLCが可能になったのは、コンパクトなパーソナルコンピューティングとマイクロプロセッサが、大量生産が可能な段階に達したときだけでした。 PLCは、製造現場に直行し、多数のリレーで構成される複雑で柔軟性のない回路を、生産現場により簡単に収まるコンパクトなデバイスに置き換えました。自動車製造部門は、PLCの導入から最初に恩恵を受けました。

図2。 高度に自動化された自動車製造は、多数のPLCに依存しています。

PLCとは何ですか?

PLCは本質的に、産業プロセスの自動化のために設計されたコンピューターです。 PLCは、中央処理装置(CPU)と入力および出力で構成されます。 CPUは、ユーザーがインストールしたプログラムを実行する責任があります。通常、PLCには、デジタルおよびアナログの入力と出力、ネットワーク通信、プロトコルアダプタ、バス拡張など、いくつかのタイプのモジュールを統合できます。

PLCの命令のコーディングには、さまざまなプログラミング言語を使用できます。最も一般的なのは、ラダー図と構造化テキストです。ラダーロジックと呼ばれることもあるラダーダイアグラムは、接点とリレーの開閉をエミュレートするビジュアルプログラミング言語です。構造化テキストは、Cベースの言語と同様の構文を使用します。ラダーよりも複雑な命令が可能です。したがって、一般的に、より複雑な制御アプリケーションで使用されます。

図3。 最も広く使用されている最新のPLCの1つであるSiemensSIMATIC S7-1500PLC。シーメンスの好意により使用された画像

すべてのPLCは、入力の読み取り、プログラムの実行、出力の書き込みという3つの基本的なタスクを順番に周期的に実行することによって機能します。

各サイクルの開始時に、PLCはそれに接続されているすべての物理入力のステータスを更新する必要があるため、正しい状態が使用されます。次に、プリロードされたプログラムが実行され、メインルーチンとサブルーチンが実行されます。最後に、プログラムの実行結果に基づいて物理出力が更新されます。これはPLCサイクルごとに行われ、サイクルタイムは、プログラマーがシステムパフォーマンスを向上させるために頻繁に最適化しようとしている主要なメトリックの1つです。

RTUとは何ですか?

RTUは、フィールドデバイスを監視および制御するために設計されたマイクロプロセッサベースの制御ユニットです。これらは主にSCADAシステムで使用され、SCADA制御と物理プロセスおよびそれらのセンサーと計装の間のインターフェースを証明します。 PLCと同様に、RTUもCPUと入力および出力モジュール、および通信とプロトコル変換オプションで構成されています。

図4。 エンクロージャー内のRTUとI / O。 AIRの厚意により使用された画像

RTUのプログラミングは、一般的にPLCのプログラミングよりもはるかに簡単です。ほとんどのRTUはWebインターフェイスを介して構成され、その構成以上のことは実行されません。最新のRTUは互換性がありますが、ほとんどは制御ループや複雑なロジックを意図していないか、サポートしていません。サイクルタイムは非常に速く、通常は1ミリ秒の範囲です。

PLCとRTUの比較

プログラマビリティから始めて、これは状況に応じて長所または短所と見なすことができます。シンプルなインターフェイスを備えたRTUは、よりユーザーフレンドリーであると見なすことができます。一方、この同じインターフェースは、複雑な制御システムには柔軟性がなく、アプリケーションと互換性がない場合もあります。

RTUは一般的にPLCよりも大きくなります。この理由の1つは、デバイスの耐久性と耐久性を向上させる追加機能であり、より多くのスペースを必要とします。このような機能の中で最も顕著なのは、過酷な環境条件に耐えるために必要なエンクロージャーです。 PLCは、利用可能なスペースが通常は豊富ではない産業や工場向けであるため、部分的にコンパクトです。

RTUは、サイズと耐久性の要件により、平均してPLCよりも高価です。ただし、これは通常、デバイスのタイプを選択する際の決定要因ではありません。産業環境向けに構築されたPLCと長距離屋外システム向けのRTUを使用する場合、プロジェクトの規模に応じてコストを考慮する必要があります。

一般に、RTUは、公益事業や農業などのリモート監視に適しています。一方、PLCは主にすべての業界で使用されており、まもなく交換されることはないでしょう。これらのデバイスにはいくつかの類似点がありますが、使用方法は異なります。

仕事でより多くのRTUまたはPLCを使用していますか?なぜですか?

自動制御システム