ビッグ データ分析は、プロセス効率を改善することで製造業者を何百万ドルも節約できます

製造エンジニアリング: データマイニングとビッグデータはホットな話題です。あなたの会社はプロセス マイニング ソフトウェアを開発しています。データマイニングとの違いは?

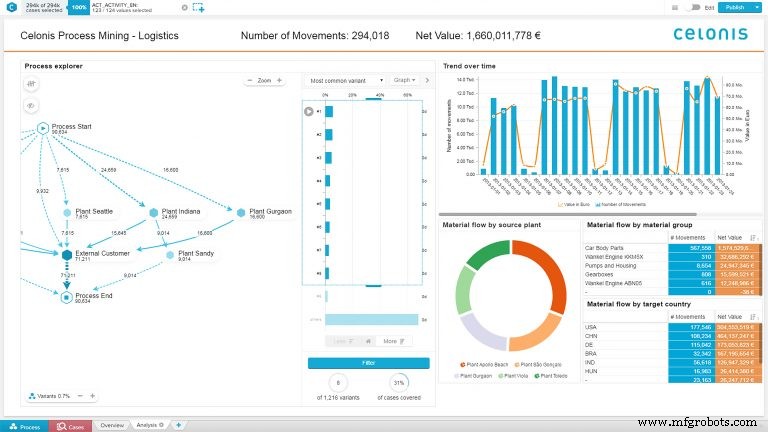

アレックス・リンケ: 従来、データ マイニングは KPI [重要業績評価指標] 指向であり、パターンを特定して将来の傾向を予測し、データを分析して実用的な洞察を生み出すことに重点を置いてきました。企業はデータ マイニングを使用して結論を導き出し、特定の問題を解決しますが、プロセス マイニングはまったく異なるアプローチをとります。プロセス マイニング テクノロジは、イベント ログを活用して、あらゆるプロセスを「現状のまま」の状態で視覚的に再構築します。ユーザーは突然、データ セットを調べて関連するパターンを見つけるのではなく、プロセスがどのように実行されているかをリアルタイムで実際に確認できます。データ マイニングとプロセス マイニングの違いは、暗闇で懐中電灯を照らすことと、ライト スイッチをオンにすることです。どちらも有用なアプローチですが、完全な可視性を得るには、明らかに 1 つの方が優れています。

私: プロセスマイニングは具体的にどのような個別の製造オペレーションを提供しますか?

りんけ: プロセス マイニングの重要な利点の 1 つは、それが基本的にあらゆるプロセスに適用可能であり、製造オペレーションを含むことです。作成中のイベント ログがある場合、プロセス マイニングにより、操作が実際にどのように実行されているかをより明確に把握できます。そうは言っても、ディスクリート製造はプロセスマイニングから最も多くの洞察を得られる業界であり、Siemens、ABB、3M などの顧客は、プロセスマイニングに大きく依存して柔軟性と効率を向上させている企業のほんの一部です。

製造スペースで遭遇する一般的なユースケースは、スケジュール順守の改善、自動化の監視、キャパシティのモデリング、無駄の削減であり、プロセス マイニングはこれらすべての分野で非常に価値があることが証明されています。たとえば、ABB は世界最大かつ最も複雑な製造業の 1 つであり、現在、購入から支払いまでのプロセスから生産プロセスまで、さまざまなプロセスにプロセス マイニングを使用しています。ドイツのハーナウにある ABB 工場の従業員は、1 日に数回、SAP システムから評価を抽出して Excel にインポートし、複雑な数式を使用してプロセスを分析および理解していました。今日、ABB の関連する生産および組立チームのリーダーは、前日の生産バリエーション、スループット時間、および拒否の数を概説する電子メールを朝一番に受け取ります。ここで KPI について話しているだけではないことに注意することが重要です。プラントのプロセスの完全なエコシステムは、プロセス マイニングによってすぐに可視化され、非効率性を簡単に発見できます。認識している問題を解決するのは難しい場合がありますが、まだ発見していない問題を解決することはほとんど不可能です。

私: Celonis Proactive Insights プロセス マイニング エンジンはどのように機能しますか?

りんけ: Celonis PI は、当社のコア テクノロジーに追加された非常にエキサイティングな製品であり、お客様に継続的な価値を提供する大きな可能性を秘めています。基本的に、私たちが Celonis に重ねた機械学習アルゴリズムは、以前のユースケースを取り入れて構築し、自動化されたビジネス コンサルタントとして機能し、改善を推奨しています。自動化されたパターン認識機能により、Celonis が過去に同様の非効率性に遭遇した場合、関連するソリューションをフィードバックしてそれらの非効率性を克服することができます。 Celonis をビジネス プロセス用の MRI と考えると、PI は MRI スキャンの結果を解釈する自動医師のようなものです。

私: このテクノロジーを使用しているメーカーはどれですか?また、どのように展開していますか?

りんけ: ABB、3M、および Siemens は数社の Celonis の顧客であり、さまざまなプロセスにわたってプロセス マイニング テクノロジーを展開し、多種多様な従業員が利用できるようにしました。たとえば、Siemens は、広範な展開を採用することで、スタッフに力を与えることを選択しました。数千人のシーメンスの従業員が毎日 Celonis を使用して、プロセスで何が起こっているかを正確に把握しています。材料の調達、ベンダー管理、生産と組み立て、共有サービス - これらの各プロセスは透過的になり、ことわざにある照明のスイッチがオンになると理解しやすくなります。

私: プロセスマイニングを最も活用できる製造業は?

りんけ: プロセス マイニングの優れた点は、すべての業界、製造業またはその他の業界に完全に関連することです。調達部門が完全に変革されて効率化され、完全なデータ透過性を実現することで工場がよりスマートになったのを私たちは見てきました。現在のトレンドは「Industry 4.0」と自己最適化スマート ファクトリに向かっており、このトレンドの中心的な側面の 1 つは情報の透明性です。Celonis Process Mining は、そのレベルの透明性を達成するためのすぐに使えるソリューションです。

私: プロセス マイニング データ分析に組み込まれた機械学習と AI を使用した製造オペレーションの未来はどうなるでしょうか?

りんけ: プロセス マイニング ソフトウェア内の AI の可能性は無限です。これは、システムがより多くのユース ケースに基づいて構築されたより多くの情報を集約するにつれて、よりスマートな Celonis になるためです。すべての機械学習および AI アプリケーションと同様に、システムは、より多くのデータがフィードされるほど、パターンの識別が向上します。プロセスの複雑な手動分析に頼る代わりに、Celonis PI が即座に結果を返すことを期待しています。工場での遅延の原因となっているボトルネックのある生産プロセスを考えてみてください。ボトルネックがどこで発生しているのか、またはボトルネックの影響がまったくわからなかったと想像してください。 Celonis はボトルネックの原因を簡単に特定でき、PI はボトルネックの根本原因を効果的に軽減する方法を推奨します。あらゆる業界のメーカーにとってエキサイティングな時期です。

Epicor が Stephen Murphy を CEO に任命

ERP 開発者の Epicor Software Corp. (テキサス州オースティン) は 10 月 5 日、Epicor の社長兼 CEO である Joe Cowan が 10 月末で退職すると発表しました。 Epicor の取締役会は、OpenText (オンタリオ州ウォータールー) の元社長である Stephen Murphy を Epicor の CEO に任命しました。

Epicor に入社する前は、エンタープライズ情報管理 (EIM) ソフトウェアの 20 億ドル規模の開発者である OpenText の社長でした。マーフィーのキャリアは、Oracle、Sun Microsystems、および Manugistics でのセールスおよびオペレーションのリーダーとしての地位、ならびに Accenture および Procter &ギャンブル。マーフィーは、ハーバード ビジネス スクールで MBA を取得し、カリフォルニア大学デービス校で機械工学の理学士号を取得しています。

オールコンポジットのエアロ構造を最適化するためのソフトウェア

Stratolaunch Systems Corp. (シアトル) がこの春、モハベ砂漠での地上試験の準備をするために全複合材料の Stratolaunch 航空機を展開したとき、この巨大な飛行機は、複合材料の設計と製造が近年どれだけ進歩したかを示しました。先月、航空機の 6 つの Pratt &Whitney ターボファン エンジンのエンジン テストの第 1 段階が完了しました。

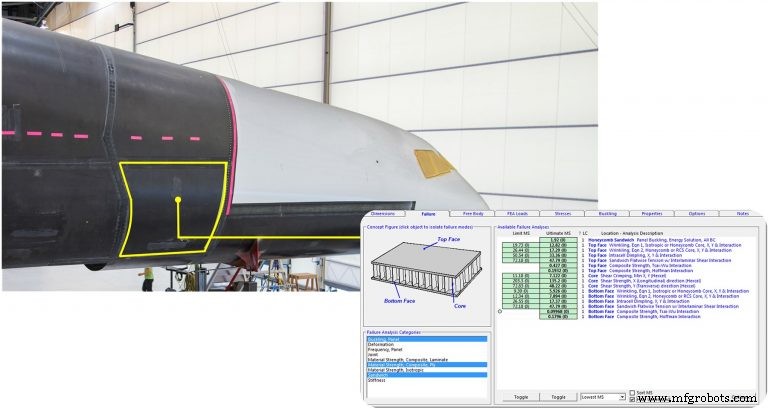

世界最大の翼幅 (サッカー場の長さよりも広い) の航空機は、航空宇宙、自動車、スポーツ、医療、産業分野でますます需要が高まっている軽量、高剛性、強度特性を提供する複合材料でほぼ完全に製造されています。 Collier Research (バージニア州ニューポート ニューズ) の HyperSizer 最適化ソフトウェアは、航空機の複合胴体と翼構造を最適化するために、メーカーの Scaled Composites によって広く使用されました。

NASA から商用化された最初のソフトウェア パッケージである HyperSizer は、複合材料または金属材料で製造されたさまざまな航空宇宙およびその他の産業プロジェクトで採用されています。このソフトウェアは、設計、応力解析、サイジングの最適化を自動的に実行し、通常、構造の重量を 20 ~ 40% 削減します。

Collier Research の社長である Craig Collier は、次のように述べています。

Stratolaunch 航空機は、Stratolaunch System Corp. の創設者 Paul G. Allen の発案によるものです。 2 つの胴体が 1 つの巨大な翼で接続されており、最大 550,000 ポンド (247,500 kg) のペイロードを運ぶ滑走路からの離陸を可能にする 6 つのエンジンを搭載しています。民間旅客機の巡航高度で、Stratolaunch 空中発射プラットフォームは宇宙ロケットのペイロードを解放し、再利用のために空港に戻ります。最初の打ち上げデモンストレーションは、早ければ 2019 年に行われる予定です。

巨大な Stratolaunch 翼の場合、たわみの制限は考慮すべき重要な要素でした。デュエル胴体のパネルは、強度、安定性、およびハニカム サンドイッチの破損モードに合わせてサイズ調整されました。 HyperSizer を使用することで、ストレス チームは、迅速な自由体分析を含む包括的な自動故障分析セットにアクセスできるようになりました。個別のラミネートサイジング;層ベースの複合破壊解析;しわ、コアせん断、フラットワイズ張力、セル内ディンプルなどのハニカム サンドイッチ解析法。 Excel スプレッドシートから読み込みをプッシュするためのスクリプト API。

Collier では、複合材料の設計と製造に使用されるツールセットの統合が進化し続けています。 「HyperSizer ソフトウェアは、構造の生産性と、製造上の問題があるかどうかについての洞察を提供できます」と Craig Collier 氏は述べています。 「初期段階の設計思考にラミネート加工の好みを組み込むことができます。製造のしやすさは、ラミネート構造の強度設計に大きな影響を与えています。」

ニューリリース

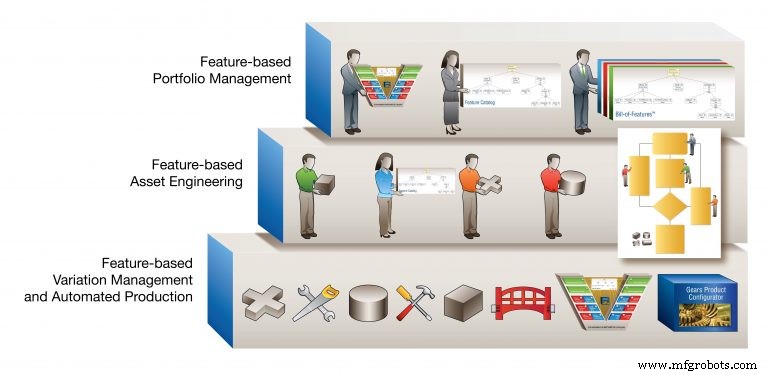

製品ライン エンジニアリング (PLE) 開発者の BigLever Software (テキサス州オースティン) とエンジニアリング プロセス管理のサプライヤである Method Park (ピッツバーグ) は、新しい機能ベースの PLE プロセス フレームワークを開発しました。 PLE の成功を可能にした実践。

現在利用可能な新しいフレームワークは、Method Park の Stages Process Management System と BigLever の 3 層の PLE 方法論を組み合わせて、企業が PLE プラクティスへの移行を加速し、企業全体で部門間の連携を達成できるようにします。企業はプロセス フレームワークを使用して、ソフトウェア、電気、および機械の各ドメイン間のコミュニケーションとコラボレーションを改善し、その場しのぎのアプローチや 1 回限りのアプローチの落とし穴を回避することで、PLE オペレーションを最適化できます。 BigLever は、同社の全体的な onePLE ソリューションの重要な部分として、新しいフレームワークを組み込みました。

機能ベースの PLE は、共有された一連のエンジニアリング資産、一連の管理された機能、および製品ラインの生産を自動化するための効率的な手段を使用することにより、製品ライン ポートフォリオの作成、配信、保守、および進化を劇的に簡素化します。新しいプロセス フレームワークは、PLE パラダイムの下で効果的に運用するために必要な組織の役割、責任、およびプロセスを明確に定義することによって、組織構造をレイアウトし、その構造を実行に移す、完全にカスタマイズ可能な運用概念 (ConOps) テンプレートを提供します。

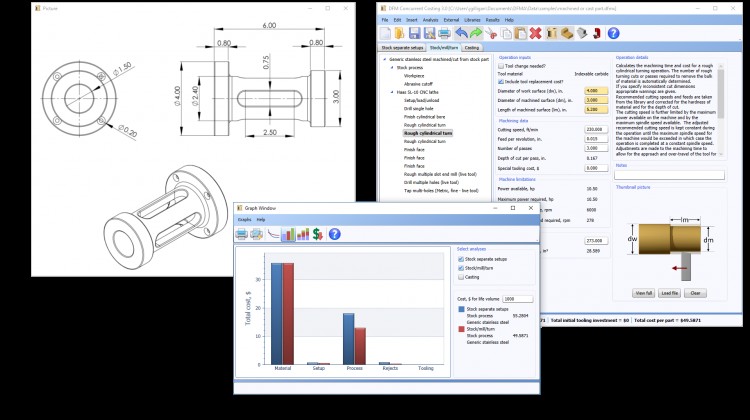

Boothroyd Dewhurst Inc. (ロードアイランド州ウェイクフィールド) は、Design for Manufacture and Assembly (DFMA) ソフトウェアの開発者であり、更新された DFM Concurrent Costing バージョン 3.0 をリリースしました。エンジニアリングおよび調達チーム向けのコスト分析ツールとして導入された最新のソフトウェアにより、製造業者は、主に過去の入札に基づく「価格」モデルを超えて、科学的なテスト データと研究に基づいた産業用コスト モデルに移行できます。同社によると、その結果、隠れたコスト要因と設計と生産の両方を最適化する方法についての洞察を提供する、信頼性の高い製品の「必要なコスト」ビューが得られます。

DFM 3.0 を使用すると、OEM とそのサプライヤーは、機械の種類、速度、処理シーケンス、自動化の最適レベルについて議論する中立的な枠組みで入札を検討できます。このより情報が豊富な環境は、サプライヤーの提案と、専門知識、ベスト コスト プラクティス、共有された目標に基づいて構築された、より深い統合されたパートナーシップを促進すると言われています。

従来の価格モデルとデータ駆動型のコスト モデルの違いは大きく、製品を製造するために移動する地域や国に関する決定に影響を与える可能性があります。適切に設計され、原価計算された製品は、元の製造場所と既存のリソースの近くにとどまる可能性が高くなります。 OEM とサプライヤは、DFM ソフトウェアを中心に協力して、これらおよびその他の戦略的問題に対処できます。設計の初期段階またはプロトタイピング中に実行される DFM 分析は、市場投入までの時間を短縮し、直接および間接コストに影響を与え、製品機能の最適化に役立ちます。コストを削減するためのトレードオフの決定を下す際に、個人またはチームが使用できます。

最新バージョンのいくつかのハイライトには、DFM 3.0 の形状計算機能が含まれています。これは簡素化され、ソフトウェアのメイン レスポンス パネルに組み込まれているため、ユーザーは部品の DFM コスト分析を通じてより支援的に導かれます。

デフォルトの製造オペレーションとユーザーベースのプロセス ライブラリが合理化され、新しいテスト ビュー パネルがすべての数式ウィンドウに追加されました。同社によると、カスタマイズされた操作とユーザー プロセスの開発は、より迅速かつ簡単になります。 DFM ソフトウェアの全体的なルック アンド フィールが更新され、Design for Assembly (DFA) と DFM の必要なコストの間でよりまとまりのあるユーザー エクスペリエンスが提供されます。 DFA/DFM ソフトウェア リンクのパフォーマンスが改善され、ソフトウェア パッケージ間のデータ統合がよりシームレスになりました。

自動制御システム