シミュレーション ソフトウェアに関しては百聞は一見に如かず

赤いボタンに乗るのにうんざりしていませんか?シミュレーション ソフトウェアは、より安全で短い機械セットアップの鍵です。

完璧な CNC の世界では、最初の部分は常に良いものです。余分なブランクや棒材は必要ありません。セットアップ時間は、いくつかのツールを交換して新しいプログラムをロードするのに必要な時間だけです。クラッシュすることはなく、非効率的なコードを再プログラムする必要もありません。オペレーターは緑色のボタンを押すだけで、数分または数時間後に完成したワークピースが飛び出します。

この世界を可能にする魔法の技術とは?これはシミュレーション ソフトウェアと呼ばれるもので、上記の製造業の至福の状態に到達した工場はほとんどありませんが、その方向への重要な動きです。

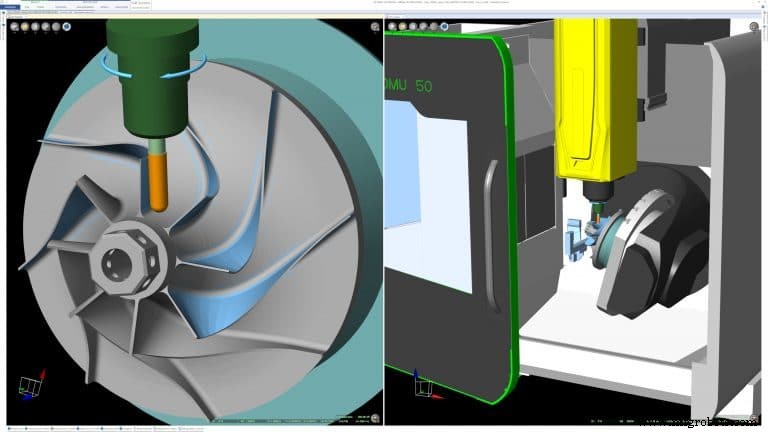

ツールホルダー、スピンドル、タレット、絶えず変化するワークピース、その中を移動する切削工具など、機械加工プロセスに関するすべてをシミュレートする機能をプログラマーに提供することで、ソフトウェア開発者は仮想世界を、発生するすべての非常に正確な予測因子にしています。その緑色のボタンが押されたら。結論は明らかです。ツールパス シミュレーション ソフトウェアを使用して NC プログラムを検証していない場合、貴重な生産時間を無駄にするだけでなく、高価な工作機械と安全記録を危険にさらすことになります。

保険に加入する

しかし、ちょっと待ってください。当社の CAM ソフトウェアには既にシミュレーション機能が備わっています。現在のシステムで仕事ができるのに、なぜ追加の投資をしなければならないのでしょうか? Mastercam CAD/CAM 開発者である CNC Software Inc. (コネチカット州トーランド) のシニア マーケット アナリストである Ben Mund 氏によると、まさにそれを行うには、いくつかの非常に正当な理由があるかもしれません。

「今日のほとんどの CAM システムは、大部分の機械加工アプリケーションに完全に受け入れられる、ある程度のツールパス シミュレーションを提供します」と彼は言います。 「これと専用のシミュレーション ソフトウェアの違いは、CAM パッケージは原則として、工作機械で使用される実際の後処理された G コードを読み取らないことです。このため、スタンドアロンのツールパス シミュレーションは、非常に価値の高いジョブや複雑な機械加工アプリケーションに対して追加のセキュリティ レイヤーを提供します。保険に加入するようなものです。」

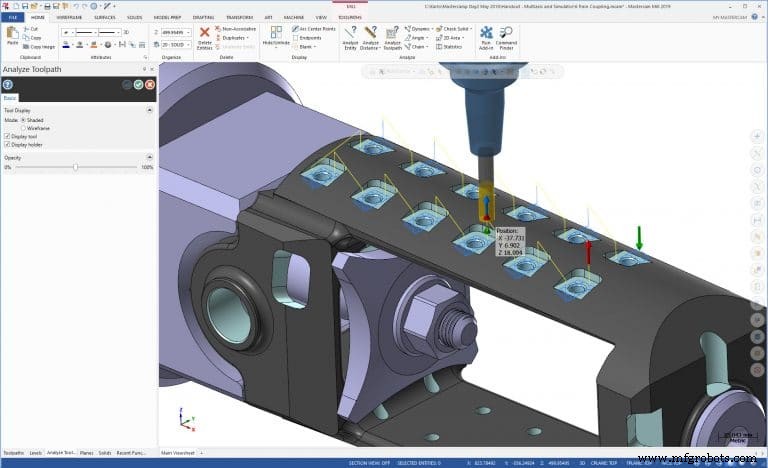

しかし、製造業の他のすべてと同様に、CAM ソフトウェアはますます能力が向上しており、これには機械加工プロセスのより多くをシミュレートする機能が含まれています。かつては切削工具とワークピースの粗いワイヤフレーム モデルが標準でしたが、Mastercam などは現在、驚くほど現実的なものを提供しています。ワークホールディング、ツールホルダー、さらには CNC 自体を含む、機械加工環境全体の表現。

Mund は、この発展を CAD と CAM の漸進的な収束と同一視しています。この 2 つはかつて完全に別の製品でしたが、今日の CAM は非常に CAD に似てきており、その逆も同様です。

「多くのショップでは、CAM パッケージが必要なすべての機能を備えているため、スタンドアローンの CAD システムを必要としなくなりました」と彼は言います。 「機械とツールパスのシミュレーション ソフトウェアの状況は非常によく似ています。CAM は同じ深さの検証を提供しない可能性がありますが、追加のレベルのセキュリティが必要でない限り、CAM は仕事をし、常に進歩しています。」

パワーアップ

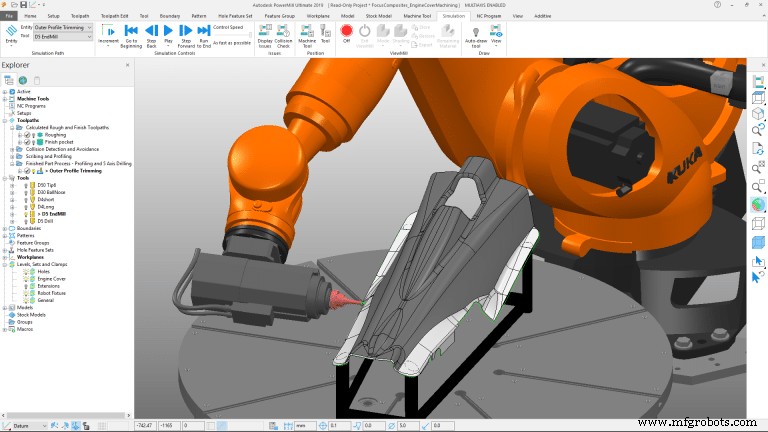

Autodesk Inc. (カリフォルニア州サンラファエル) の PowerMill 製品マネージャーである Craig Chester は、Mund の評価に同意します。 「CAM シミュレーションの信頼性に自信があるため、専用のシミュレーション パッケージを使用するお客様はほとんどいません。」と彼は言いました。

スタンドアロン パッケージに投資する顧客のごく一部は、おそらくさまざまなサプライヤーからの複数の CAM ソリューションを所有しており、1 つの専門的なソリューションで一貫した結果が得られるため、そうするのが一般的です、とチェスター氏は説明します。これらは一般に、航空宇宙または防衛企業などの大規模な顧客であり、ミルターン旋盤、5 軸マシニング センター、EDM 機器などに異なる CAM パッケージを使用する傾向があります。

皮肉なことに、スタンドアロン シミュレーション ソフトウェアの最大の利点である機械の G コードを読み取る能力は、弱点でもある可能性があります。

「CAM プログラムの外部でシミュレーションを行うことの欠点は、パーツがプログラムされた後でしか問題を発見できないことです」と、Chester 氏は指摘します。 「加工プロセスの初期段階でエラーが発生した場合、その後の多くのツールパスを再プログラムする必要があります。しかし、CAM プログラムですべてをシミュレートすることで、これらの不必要でコストのかかる再計算を回避できます。」

しかし、それほど速くはありません。オートデスクの CAM およびハイブリッド製造グループの製品管理責任者である Tom McCollough 氏は、ビルトイン シミュレーションによってプログラマーがツールパスの変更の影響を迅速に判断できるようになることに同意しますが、これは最終的なソリューションではないと付け加えました。

「非常に大きな自動車用工具で何週間にもわたる荒加工と中仕上げ加工を行った後、最終段階で素材に衝突し、部品とスピンドルの両方に損傷を与えたと想像してみてください」と彼は言いました。 「これは、問題のジョブだけでなく、キュー内の他のジョブ (他の顧客の) に悪影響を与える可能性があります。潜在的な影響は非常に大きいため、高価値のコンポーネントのメーカーは、独立したソフトウェアから「セカンド オピニオン」を得ようとするのです。」

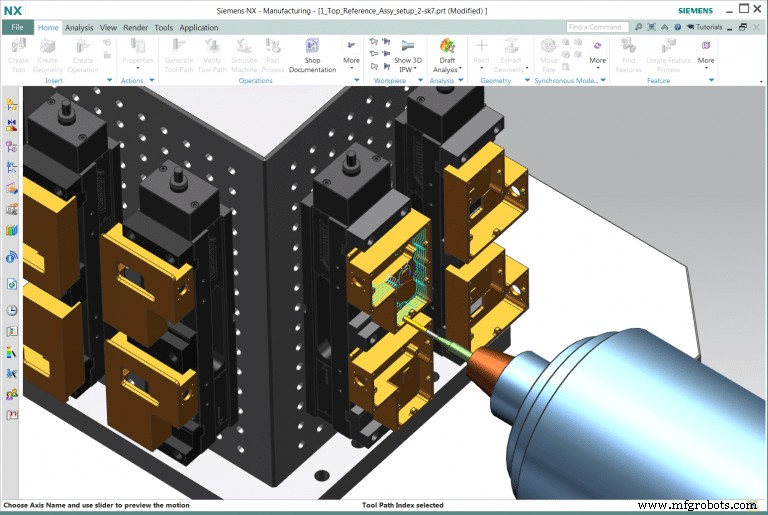

Siemens の NX CAM の G コード駆動シミュレーションは、工作機械を駆動するのと同じ NC プログラムを使用します。 Siemens によると、非常に正確なシミュレーションは、企業が故障を排除し、部品の品質を向上させ、機械の稼働時間を増やすのに役立ちます。

しっかりしてください

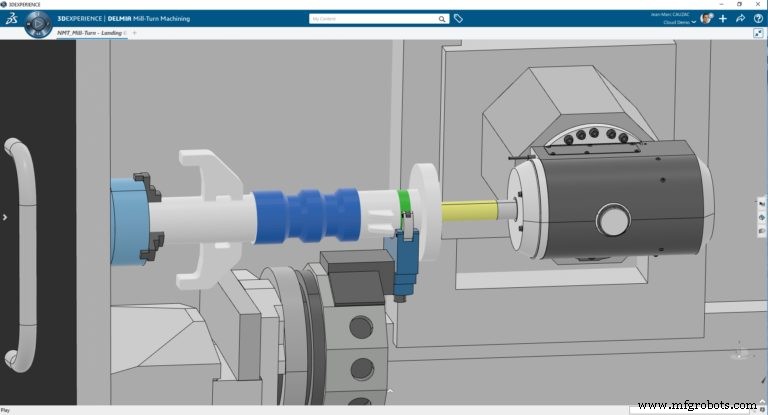

Dassault Systèmes (マサチューセッツ州ウォルサム) の DELMIA ロール マネージャーである Jean-Marc Cauzac も、同様の推奨事項を提供しています。この記事でインタビューした他のソフトウェア プロバイダーと同様に、ダッソー システムズの CAM 製品は正確でリアルなシミュレーション機能を提供し、クランプ装置、チャックとジョー、インデックス ヘッドを含む工作機械の完全な 3D 表現を備えています。

ほとんどの衝突問題はマシンコード生成のかなり前に除去できる (そしてそうすべきである) ため、大半の部品メーカーにとってこれで十分であるとコーザック氏は述べています。 「統合されたシステムにより、プログラム定義の非常に早い段階で、アクセシビリティと到達可能性のすべての課題をチェックできます。これには、材料への急速な移動や過度に積極的な切削パラメータなどのツールパス エラーや、リストされた要素間の衝突の可能性が含まれます。 .」

ただし、Cauzac 氏は、統合された CAM シミュレーションにはいくつかの制限があると述べています。一部の顧客は、ソフトウェア ベンダーが裁判官と陪審員の両方になることはできないのではないかと恐れて、ツール パスを作成するソフトウェアからのシミュレーションを信じたくないのです。

顧客がその施設で複数の CAM ソリューションを使用している場合、単一の外部シミュレーション プログラム (CAM ソフトウェアとの正確なインターフェースを備えていると仮定) が、同種の検証を提供する能力のために好まれます。

専用のシミュレーション ソフトウェアは、多くの場合、CAM ベースのシミュレーションよりも包括的です。CAM ベースのシミュレーションは、ツールパス指向である傾向があり、ほとんどの制御で使用される固定サイクルとサブルーチンを考慮していません。

外部シミュレーション ソフトウェアを支持する議論は別として、Cauzac 氏は、統合システムは高速であり、エラーが発生しにくいと示唆しました。 「シミュレーションで使用されるすべての 3D 要素が同じソースを持っているため、完全なデジタル連続性が提供されます」と彼女は言いました。 「2 つのシステム間でデータを転送する必要がないため、追加の手間がかかり、情報が失われる可能性があります。」

力を使う

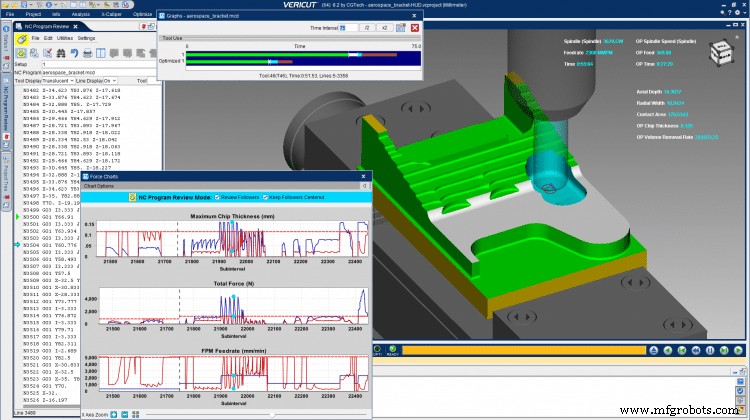

Mastercam の Ben Mund が先に述べたように、マシン コントローラーによって使用されるコードを読み取ることが、スタンドアロンと統合されたシミュレーション ソフトウェアの主な差別化要因である可能性があります。この件については、ベリカット ツールパス シミュレーションおよび検証ソフトウェア プロバイダーである CGTech Inc. (カリフォルニア州アーバイン) のプロダクト マネージャーであるジーン グラナータ氏が多くのことを語っています。

「多くの人が、サードパーティのシミュレーションは不必要だとかやり過ぎだと主張して、その価値を払拭しようとしています」と彼は言いました。 「しかし、工作機械と機械加工プロセスのデジタル ツインを実現するには、5 軸補正、工具の長さと固定具のオフセット、マクロとサブルーチン、位置決めモードで切削工具が実際にどのように動くかなどを含める必要があります。 CAM システムからの内部命令を使用してシミュレーションを構築するときに考慮されない要素です。」

マシン ショップがこのレベルのシミュレーション精度を必要とするかどうかについて議論が激化する中、Granata 氏は彼らが必要としているもの、つまり最適化をすぐに指摘します。 「世の中は互角の世界であり、ビジネスを維持するためには、非常に薄い利益率に基づいていることがよくあります。そのために、ツールパスの最適化に大きな焦点が当てられています。」

Granata にとって、最適化とは、効果的なポケット クリアリングと一定の切りくず負荷に重点を置いた CAM 固有のルーチンに関するものではありませんが、これらは加工方程式の必要な部分であることは確かです。さらに重要なことは、工作機械の能力に基づいてツールパスを最適化する方法を見つけることです.

ここで、ツールパス シミュレーションと CAM ソフトウェアを補完するベリカット スイート内のソフトウェア モジュールである Force の出番です。

「これはインダストリー 4.0 プログラミング インテリジェンスのまったく新しいレベルを表しており、CGTech や他のソフトウェア開発者は、この機能の表面をなぞっただけです」と彼は言いました。 「すべての切削工具メーカーは、自社の工具をより強力に押し込むことができ、最適化がそれを達成するための最良の方法であると言っています。」

Gを読む

スタンドアロン シミュレーションと統合シミュレーションの境界をまたいでいるのは、CGTech の初期のパートナーの 1 つであり、現在もその役割を果たしている Siemens PLM Software Inc. (プラノ、テキサス州) です。しかし、Siemens の Advanced Part Manufacturing 担当シニア ディレクターである Vynce Paradise 氏が説明したように、同社は途中で独自のスピン オン シミュレーションを開発することを決定しました。これは、NX CAM ソフトウェアの不可欠な部分です。

「多くの優れた CAM システムがあり、いずれも一定レベルのツールパス シミュレーションを提供していますが、利用可能な複数のレベルがあることを認識することが重要です」と彼は言いました。 「基本的なシミュレーションでは、ストック モデル、切削工具、そしておそらくツール ホルダーが互いに相対的に動いていることがわかります。私たちはこれをツールパス検証と呼んでいますが、便利ではありますが、出発点に過ぎません。」

それをさらに一歩進めると、真のマシン シミュレーション、CGTech の Granata が言及した「デジタル ツイン」、およびシーメンスの誰もがよく知っている用語が得られます。 「これが今日私たちが焦点を当てていることです」とParadiseは指摘しました。 「今説明した基本を超えて、機械加工セットアップのすべての側面を含み、それぞれに独自の動力学と相対的な動きがあります。現在、多くの CAM システムがこれを示していますが、私たちのシステムが異なるのは、NC コードをオンザフライで投稿し、それを NX CAM でのシミュレーションに使用して、「両方の世界のベスト」ソリューションを提供していることです。」

Paradise は次の例えを提供しました:航空会社のパイロットになりたい場合、一般的なフライト シミュレーション ソフトウェアを使用するフライト シミュレーターで学習するか、実際の飛行機の制御環境をより厳密に再現するフライト シミュレーターで学習しますか? 「実際の G コードを使用した CAM 統合シミュレーションは、後者と非常によく似ており、機械加工プロセス中に何が起こるかを再現する最も完全な方法であり続けています。」

スプリングフォワード

テクノロジ ソリューション プロバイダの Hexagon が今年初めに買収した Spring Technologies Inc. (ボストン) も、CNC マシン シミュレーションおよび検証ソフトウェアの開発者です。ゼネラル マネージャーの Silvère Proisy は、ツールパスの最適化と G コードの検証の利点について同僚と同意見ですが、これらのソフトウェア システムのいずれかでタイヤを蹴っている可能性がある人のために、いくつかの考慮事項を追加しました。

1 つ目は、シミュレーションは非常に複雑な工作機械や高価な部品を扱う工場だけのものではないということです。 「もちろん、当社の主な顧客は多チャンネル旋盤と 5 軸マシニング センターを使用している企業ですが、NC プログラムを最適化したい工場が増加しており、これには基本的な 2 軸および 3 軸機械を使用する工場も含まれます。 」とプロイジーは言いました。 「資本設備を壊す余裕は誰にもありませんが、この不幸な出来事が起こったときに最も影響を受けるのは小規模な店舗です。当社の NCSIMUL ソフトウェアはそのリスクを排除します。」

同社によると、Vericut ツールパス シミュレーションおよび CGTech の検証ソフトウェアによるツールパス最適化は、予測される切削力に基づいており、工具寿命を改善し、びびりの原因となる振動を排除するのに役立ちます。

ツールパス シミュレーションを使用すると、プログラマーはツールがどこにあったか、次にどこに向かうか (この Mastercam モジュールなど) を常に把握できます。

スタンドアローンのシミュレーション ソフトウェアの使用は時間がかかり、エラーが発生しやすいという批判に対して、Proisy 氏は、ユーザーはツールパス シミュレーションの次のステップとして自動化に目を向けるべきだと述べました。製造現場のネットワークに接続されたサーバーに NCSIMUL をインストールすることで、ツールパス ファイルを「ブラック ボックス」に送信し、自動的に検証することができます。行ってもいい。これは自動化への第一歩にすぎません。

Prosiy 氏によると、彼の会社のソフトウェアは現在、他の工作機械で使用するために NC プログラムを再処理することができ、それを「ボタンを押すだけで」行うことができます。今後、彼は、ジョブが割り当てられたマシンに基づいてそのステップを自動的に処理する、柔軟でスマートなインターフェースを思い描いています.

「3 つ目のポイントはコネクティビティです」と彼は言いました。 「Hexagon とのパートナーシップのおかげで、工作機械のセンサーからデータを取得し、それらの値を使用してその場でプログラムを更新できるようになると期待しています。工具の長さのオフセットや治具の位置、またはスピンドルの負荷や振動に関するフィードバックである可能性があります。インダストリー 4.0 にはまだそれほど進んでいませんが、確実に近づいています。」

シム パズルを解く

CAMplete Solutions Inc. (オンタリオ州キッチナー) の販売およびマーケティング担当副社長である Jeff Fritsch も、Industry 4.0 と IIoT (Industrial Internet of Things) に照準を合わせています。同社の TruePath ソフトウェアは、「統合された 3D 環境で 5 軸ツールパスを分析、変更、最適化、シミュレーションするために必要なすべてを提供します」。Lite と TurnMill 製品は、それぞれ 3 軸ミルとライブツール旋盤に同様の機能を提供します。

ただし、インダストリー 4.0 の機能に関しては、CAMplete のインテリジェント保護システム (IPS) が、製造業界の方向性を最も明確に示しています。マシン ビルダーの松浦と提携して開発された IPS は、TruePath のシミュレーション機能を活用して、処理中のマシン データに基づくインテリジェントな先読みを提供します。 Fritsch 氏によると、その結果、手動操作モードであっても、事実上クラッシュプルーフのマシン環境が実現します。

複雑なミルターン旋盤や複合加工機の使用が増加していることを考えると、Dassault Systèmes の DELMIA が提供するような正確な機械加工シミュレーションは、これまで以上に重要になっています。

他のシミュレーション システムと同様に、TruePath は G コードを読み取り、マシンで安全に実行できることを確認します」と彼は言いました。 「しかし、結局のところ、オペレータが実際に適切なツールをスピンドルに挿入し、パーツが本来あるべき場所に配置されていることを誰も確認できません。」

IPS は TruePath と連携して、この潜在的な問題を排除します。さまざまな値を CAM システムに依存する代わりに、高速光ファイバーでマシン コントローラーに直接接続します。オフセットやマクロ値はリアルタイムで読み取られ、マシンが停止するため、それらについて推測する必要はありません。問題のある位置の前に安全に。

他のマシン ブランドではまだ利用できませんが、IPS は、パーツを測定し、適切なオフセットを作成し、許容範囲外の状態を修正するために必要なプログラムのあらゆる部分を自動的に再実行するインテリジェントなマシン プロービングと同様に提供されます。

「これは人間のオペレーターが行うことと何ら変わりはありませんが、私たちはソフトウェアでそれを行っています」と Fritsch 氏は言います。 「現在、機械が自動化されたフィードバックに基づいて決定を下し、最終的に部品の品質を向上させながら、サイクル時間と運用コストを削減できるように、このロジックを構築中です。ショップは、1 つの良い部品を作るために 2 つまたは 3 つの部品を機械加工する必要はなく、測定のために部品を機械から取り出すのに時間を浪費するべきではありません。それが私たちの目標です。」

自動制御システム

- 最先端の3D印刷シミュレーションソフトウェアを提供している10社

- 暗号化に関しては、現状にノーと言ってください

- 最高級のロボットシミュレーションソフトウェアを作るものは何ですか?

- 3DGロボットシミュレーションソフトウェアを使用したロボット自動化の計画

- 百聞は一見に如かず

- ERPソフトウェアを計画する際の10の考慮事項

- CAD/CAMソフトウェアを使用しない3Dジオメトリのプログラミング

- RoboDKはRobCoSWATと提携して、自動車業界にロボットシミュレーションソフトウェアソリューションを提供しています

- オムロンが自動化された工場向けのシミュレーションソフトウェアを発表

- 産業用ロボットに関しては、英国は遅れをとっていますか?

- SinuTrain – シーメンス CNC シミュレーション ソフトウェア