超砥粒ホイールが切削工具メーカーの優れた業績を強化

今日の産業用切削工具メーカーには、サイクル時間の短縮、資産の有効活用、公差の厳格化、品質の向上に対する需要が継続的に高まっています。製造施設の運営を成功させるには、最新鋭の設備と最先端の研削技術を取得するだけでは不十分です。研削アプリケーションは、製品のサイクル時間が同じになる特定のポイントまで最適化できます。ただし、ツルーイングやドレッシング サイクルなどのセットアップ プロセスを自動化すると、総合設備効率 (OEE) を向上させることができます。

加工時間の短縮、信頼性、製品寿命の延長は、切削工具業界の重要な要件であり、オンライン ドレッシング ディスクとスピンドル システムを効率的に使用することは、高精度で柔軟なサイクル タイムを達成するために不可欠です。何年もの間、自動化は大規模な大量生産工場 (自動車工場) と同義でした。これにより、小規模な機械工場は、経験豊富なオペレーター、手動調整、および 100% ポストプロダクション品質検証のみに頼らざるを得なくなりました。

しかし、自動化は今や誰もが利用できるようになり、テクノロジーに適応して理解し続け、それを使用することを受け入れる小規模なショップに受け入れられています。製造業者がオペレーターの介入を最小限またはまったくなくしてプロセスを安全に実行し続けることができれば、砥石車やオンライン ドレッサーの有効性や寿命を延ばすなど、大きなメリットを得ることができます。

超砥粒ホイールの生産性と性能寿命を最大化するには、最適なドレッシングが重要です。しかし、これを達成するための最良の方法は何ですか?製品とプロセスの革新を継続的に追求する中で、最小限の投資で既存のドレッシング技術を活用することで、大幅な改善とコスト削減を達成できることが判明しました。

オンライン特典

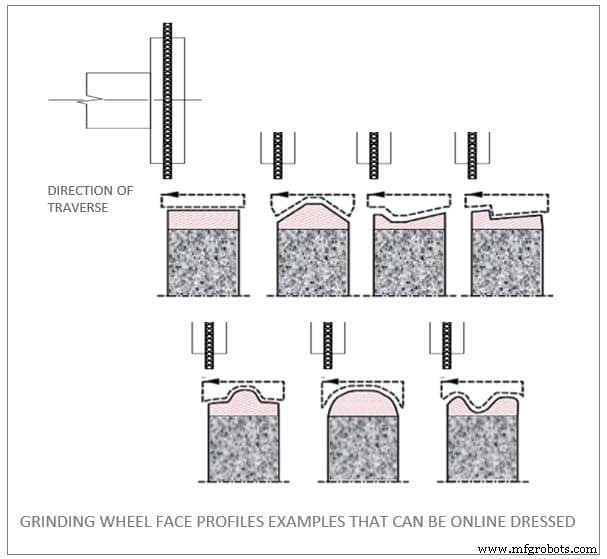

一般的に、ドレッシング手順には 2 つのタイプがあります。オフラインで実行できるもの (機械の外部にある光学グラインダーを使用) またはオンラインで実行できるもの (追加のスピンドルを使用して機械の内部で)。

オフラインのドレッシングでは、機械のダウンタイムが多く、オペレーターとのやり取りが多くなります。別の方法として、生産工程を中断することなく、マシン内でオンライン ドレッシングを実行できます。オンライン ドレッシングの主な利点には、部品の品質とプロセスの一貫性を高めながら、機械の能力を高め、人件費を削減できることが含まれますが、これらに限定されません。

ドレッシングディスク

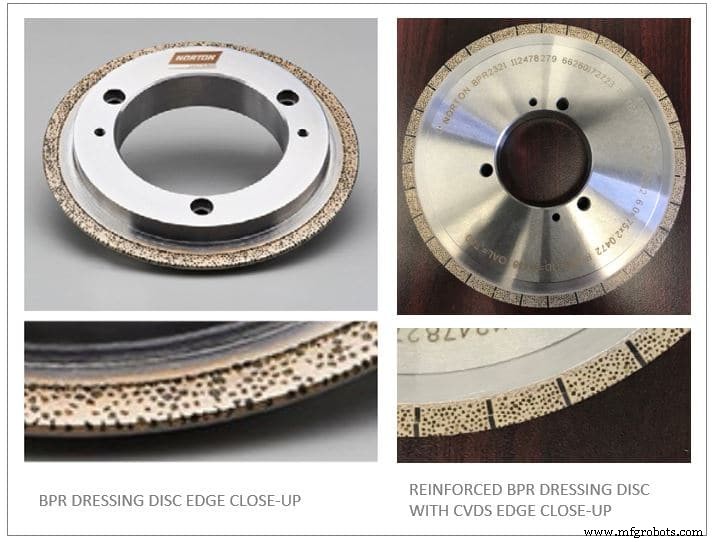

オンライン ドレッシングには、砥石の面を横切る薄いダイヤモンド セクションを備えたドレッシング ディスクをお勧めします。さまざまな種類のドレッシング ディスクには、合成、天然、または CVD ログ ダイヤモンドが含まれます。

ノートンの接着プロファイリング ローラー (BPR™) ドレッシング ディスク |サンゴバンは選択の最適なツールであり、ろう付けされた金属マトリックスで固定された高品質の合成ダイヤモンドの消耗可能な単一の層で構成されています。消耗ダイヤモンドの単層により、ラッピングが不要になり、寿命が向上します。 BPR 技術は、凹面および凸面のプロファイルをドレッシングすることができ、ドレッサーの寿命を通じて一定で効果的で信頼性の高いドレッシング ダイヤモンド層幅を提供します。

ドレッシング プロセスとそれが研削アプリケーションに与える影響を理解することは、プロセスを最適化するための適切なパラメータ調整を行うための鍵となります。運用パラメータによる影響は、アプリケーションに合わせて最適化する必要があります。

メディアのカット

ドレッシングディスクに加えて、ドレッシング要件を満たす適切な切削メディア (ダイヤモンド) を用意することが重要です。前述のように、ドレッシング ディスクは、合成、天然、または CVD 丸太で構成されています。通常、CVD ダイヤモンドは主に従来の砥石のドレッシングに使用されます。

CVD は、化学蒸着 (CVD) 技術を使用して製造される合成ダイヤモンドです。この技術により、非常に均一な断面積を持つ長い形状のダイヤモンドが生成されます。これらの合成ダイヤモンドは優れたエッジ補強を提供し、ダイヤモンド ロールの寿命を延ばし、より一貫したドレッシング プロセスを実現します。

オンライン ドレッシング中に CVD の「ログ」を使用して BPR テクノロジの機能を強化することにより、次のことが達成できることが実証されています。

- より一貫性のある信頼できるプロセス

- ドレッサーと砥石の長寿命化。上記のデモンストレーションでは、BPR ドレッシング ディスクを CVD ログで強化することにより、ドレッサーの寿命が 56% 向上し、ドレッサーの総供給量の 91% が、ドレッシングの品質を犠牲にすることなくフルーティング ダイヤモンド ホイールから取られました。

- 一定の接触面積とドレッシング条件を提供する連続ダイヤモンド層。これにより、ワークピースの一貫性と、ドレッシング サイクル後のドレッシング ホイールの表面粗さを実現します。

- より積極的な研削動作と高い材料除去率により、生産性が向上します。

- オンライン ドレッシング サイクル時間が短縮されます。

- 製品品質の向上。強化された BPR は、使用する研削力が少ないため、たわみが最小限に抑えられ、ワークピースの精度が向上し、工具の破損がなくなります。

- 低く安定した研削力

工具製造の新時代

この記事で説明されている技術を使用することにより、超砥粒ホイールは、切削工具メーカーにとってこれまで以上に優れた結果を生み出すことができます。自動化と組み合わせることで、より効率的な切削工具製造の新しい時代の創造に貢献しています。

自動制御システム