ジョブショップの自動化?あなたは賭けます!

1人のオペレーターが複数のロボットの世話をすることがあり、それぞれが複数のマシンの世話をしています。すべてが合算されます!

「自動化」が最近の金属加工のほとんどすべての人から耳にする絶え間ないドローンである場合、「いいえ」と叫ぶのはジョブショップの所有者だけかもしれません。または、少なくとも「待って!」彼らは、どのようにして、少量、高混合の部品を費用効果的に自動化できるかと尋ねています。それでも、それは実行可能であるだけでなく、おそらく必要です。

ウィスコンシン州ウォーキシャとアイオワ州カウンシルブラフスに拠点を置く自動化インテグレーターであるAcietaLLCのオペレーション担当バイスプレジデントであるスティーブアレクサンダーは、次のように述べています。人件費。ジョブショップは他の地元の商店とビジネスを競っているだけでなく、他の国々とも競争しています。自動化によりコストを削減できるため、競争力を高めることができます。」

彼は、製造能力の需要が利用可能な労働力を上回っており、「ジョブショップは、より高価な人材を求めて、より大きく、より確立された機械工場と競争するのが難しいと感じるかもしれない」と付け加えた。ただし、ロボットは複数のマシンの世話をすることができ、場合によっては、1人のオペレーターが複数のロボットの世話をすることができます。各ロボットは複数のマシンの世話をします。

「これにより、オペレーターは部品のバリ取り、組み立て、品質チェックにより多くの時間を費やすなどの二次作業を実行できるようになります」とアレクサンダー氏は述べています。ほんの2つの例を挙げれば、ウィスコンシン州ニューバーグのセントラルユナイテッドは、1台のFANUCM-20iBロボットを使用して2台の旋盤を手入れしています。ウィスコンシン州ニューベルリンの別のAcietaの顧客は、1台のFANUCR-2000iBロボットを使用して4台の機械の世話をしています。 「どちらの場合も、ロボットがつかむためにコンベヤーまたはキューステーションに未加工の部品をロードする責任があるのは1人のオペレーターだけです。」

アレクサンダーは、自動化するさらに別の説得力のある理由を追加しました:人間工学。 「職場での怪我は、あらゆる規模の店舗にとって懸念事項です。部品を旋盤チャックにロードするのと同じくらい簡単なことは、そのプロセスが1日に何百回も繰り返されると、オペレーターにとってすぐに反復運動過多損傷に変わる可能性があります。時間のロスとクレームの間で、これらの怪我は企業に毎年数十億ドルの費用をかけています。適切に統合されたロボットは、オペレーターから繰り返しのプロセスを取り除くことができるため、従業員の健康を改善します。」

オプションとインテグレーター

ここまでは順調ですね。しかし、マサチューセッツ州サドベリーにあるMethods Machine ToolsInc.の自動化マネージャーであるJohnLucierが説明したように、「より多くの部品をより効率的に作成する」という単純な目標は、生産される作業の種類と関連する量に応じて、非常に異なるアプローチにつながる可能性があります。 。

たとえば、中規模のジョブショップが週に数回切り替えを行う必要があるとします。 「適切な計画を立てれば、有人シフトでセルを切り替えることができ、次のシフトで大量の無人生産が可能になります。」そして、この文脈の中で、ロボットの必要な速度は、製造された部品の機械加工サイクル時間に大きく依存します。サイクルタイムが短いほど、ロボットを高速化する必要があり、1台のロボットが複数のマシンをサポートできる可能性は低くなります。

しかし、さらに少量のショップ(ロットサイズが1つでも)も自動化の良い候補になる可能性があるとLucier氏は説明しました。ただし、「最も重要な考慮事項は、切り替え時間を短縮すること、またはセットアップ時間を完全に排除することです。人々はサイクルタイムとロード/アンロード時間に巻き込まれますが、ボリュームが非常に少なく、切り替えに半分の時間が費やされている場合は、サイクルタイムを犠牲にしても、切り替え時間を攻撃することは理にかなっています。」

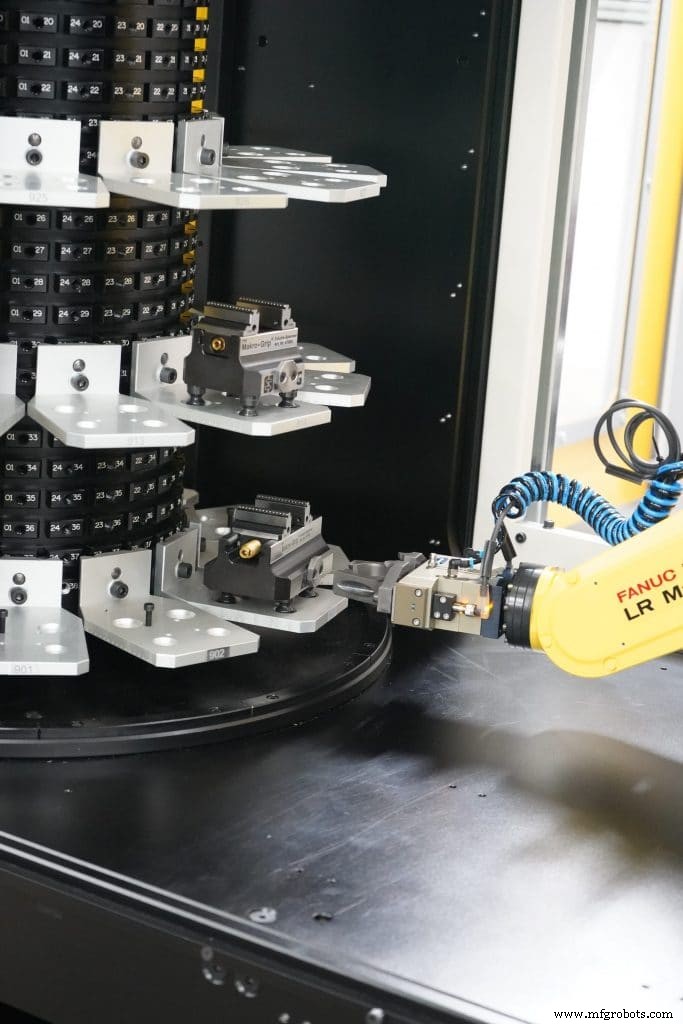

セットアップを「排除」する1つの方法は、セットアップを自動化することです。今日のロボットは、独自のアームエンドツールとマシンのワークホールディングの両方を変更するようにプログラムできます。別のアプローチは、製造される部品に関係なく、カルーセル(または別のタイプのスタッカー)から一般的なパレットをロードすることです。これにより、ロボットの工具を変更したり、パーツごとに異なるロード/アンロードの動きをプログラムしたりする必要がなくなります。

Methods PlusKシステムは、この概念をさらに一歩進め、カルーセルからツールホルダーをロードします。ファナックのRoboDrillシリーズマシンをサポートするように設計されたPlusKのカルーセルには、5つのリングがあり、それぞれに12のステーションがあり、合計60のステーションがあります。各ステーションはパーツパレットまたはツールホルダーのいずれかを保持でき、ロボットは両方のパーツをRoboDrillの作業台にロードし、ツールをマシンの統合された21ツールタレットにロードできます。

しかし、ルシエが指摘したように、30個または40個の完全に異なる部品の生産を自動化したい場合は、21個のツールでは不十分な場合があります。 「私たちは通常、LangTechnovationのようなサプライヤーからの小さな5軸バイスで部品をロードします」とLucierは説明しました。 「そして、私たちは通常、カルーセル内のパーツとツールを組み合わせて使用します。 1つのジョブに、前のジョブで使用したツールとは異なる5つのツールが必要だとします。ロボットを使用して、必要に応じて各ツールをロードしたり、オペレーターがジョブを設定するのと同じように、5つのツールすべてを一度にタレットにロードしたりできます。」

これらの考慮事項が頭を痛め始めている場合、それは理解できます。近年、自動化の実装ははるかに簡単になっていますが、それでもほとんどのジョブショップがAcietaやMethodsなどのインテグレーターを利用するのが賢明であるほど難しいためです。ルシエの観点からは、ロボットのプログラミングは簡単な部分です。自動ワークホールドの処理、作業ゾーンでの切りくず除去、ロボットへの部品の最適な提示方法などは、より大きな課題です。ここで専門家のアドバイスが実を結びます。

レガシーマシンの自動化

これがどのように発生するかの例です。 2017年半ばまでに、テキサス州ダラスのAll AxisMachiningの所有者であるGaryKuzminは、ジョブショップの欲求不満の教科書の例でした。彼には、利用可能な労働力がサポートできるよりも多くの潜在的な仕事があり、ハイエンドのドイツの5軸マシニングセンター、EDM、およびOEMが彼をこれから抜け出すことができるような多様性で経済的に自動化できなかった他の技術でいっぱいの店がありました練る。彼の解決策は、ミシガン州アナーバーのユニバーサルロボット(UR)の協働ロボットに投資することでした。

他のジョブショップのオーナーと同様に、クズミンの最大の要件は、彼の業務において「完全な柔軟性」を維持することでした。 「2、3日間参加してから、別の参加をします。ある月に、1台の機械で30から40の異なる部品を作ることができました。」そのため、セットアップと切り替えが簡単なロボットが必要でした。また、ロボットがさまざまな部品に適応したり、原材料から完成した薄肉部品に変更したりできるように、力制御グリッパーなどの機能が必要でした。

URはすべての点で提供されました。そのロボットは、ハンドヘルドペンダントにプログラミングインターフェイスを備えています。ロボットはオペレーターに接触すると自動的に停止するため、人間と安全に並んで動作します(したがって、協働ロボット、または「コボット」と呼ばれます)。トレーニングは簡単で、威圧的ではありません。

Kuzmin氏は、URのソリューションの柔軟性の主な理由は、サードパーティがURロボットと連携するソフトウェア、ビジョンシステム、エンドエフェクタ、その他のアクセサリを開発できるようにしたオープンアーキテクチャであると説明しました。 URは、UR +と呼ばれるワンストップのオンラインショールームを提供することにより、統合作業を容易にします。

それでも、クズミンは、サンディングまたはバリ取りを実行するようにロボットをプログラミングするための準備が整ったソリューションがないことを発見しました。これらの機能は、人間、特に年配の労働者にとって厳しいため、自動化したいと考えていました。そのため、All AxisはURの無料ソフトウェア開発キットを使用して、CADモデルに基づいてパーツの曲率を追跡する独自のルーチンを作成しました。

これらのプラグインは、コボット独自のティーチペンダントを介してアプリケーションの制御を統合します。 「ユニバーサルロボットは、このソリューションを私たちのようなショップで利用できるようにするという素晴らしい仕事をしてくれました」とクズミン氏は述べています。 「私たちは独自の環境に縛られていません。代わりに、通信を拡張する簡単な方法を備えたクックブックが提供されます」と、AllAxisはTCP/ IP、イーサネット、Modbus、Profinetなどのプロトコルを使用してコボットとマシンを接続していると付け加えました。

「もう1つの利点は、特別なライセンス契約を支払う必要がないことです。すべて、URコボットの購入に伴います」とKuzmin氏は述べています。 「私たちは開発者になるためにURWebサイトにサインアップし、必要な要素をダウンロードします。」

別の例では、All Axisは、コボットをマシンからマシンにできるだけ早く移動する機能が必要であると判断しました。課題は、コボットを次の機械に向け直し、コンクリートに穴を開けずに床に固定するシステムを作成することでした。解決策は、レセプタクルをコンクリートにエポキシで接着し、インデックスピンを取り付けることでした。

「ロボットの移動や修理が必要になった場合は、ピンのロックを解除して引っ張るだけで、必要に応じてロボットを移動できます」とKuzmin氏は述べています。 「ロボットの位置を変えてピンをロックすると、すべてがインデックスに登録されたままになります。また、プレゼンテーショントレイをロボットスタンドに取り付けたため、ロボットの軸に対する位置が変わることはありません。」

Kuzminと彼のチームは、わずか数か月でコボットの統合に非常に優れ(現在は7つ)、自動化のメリットに非常に興奮して、AllAxisRoboticsという別の会社を設立しました。 Kuzmin氏は、OEMに約15万ドルを費やすことで新しいマシンを自動化するのは比較的簡単だと述べましたが、彼らの焦点であるレガシーマシンの自動化には大きな可能性があると考えています。

自動化がAllAxisMachiningの収益にどのように役立ったかの一例を挙げると、通常は実行に6か月かかっていた1つのジョブが、ロボットを使用して2か月半で完了しました。 「それは驚異的でした。 ROIは約7〜8か月でした」とKuzmin氏は述べています。

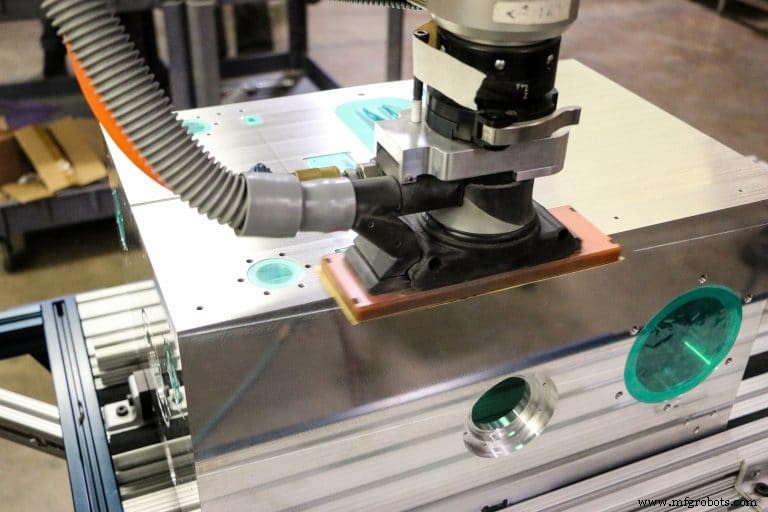

おそらく最も印象的なイノベーションでは、All Axisは、URロボットと既製の顕微鏡とカメラ、さらに人工知能(AI)とディープラーニングを組み合わせて、バリ、ロールエッジ、または異常(一部にハードウェアがありません)。

クズミンが説明したように、拡大する以外に多くのバリを特定することができず、そのような検査のわずか20〜30分後に人間の目が疲れてしまうため、これは重要です。しかし、自動化することも困難です。

「バリは雪片のようなものです。同じものは2つありません」とKuzmin氏は述べています。 「私たちがオーロラと呼んでいる私たちのシステムは、AIを使用してバリがどのように見えるかを自分自身に教えています。バリが多いほど、バリを検出しやすくなります。システムはバリを識別して分類し、バリが原因で拒否された後、パーツをソートします。また、検査とバリの位置を記録するため、オペレーターは戻って部品を効率的に修正し、次に移動することができます。」

All Axisは2018年にAuroraを導入し、Kuzminは、「私たちは何年もの間、このようなものを探していました!」という唯一の最大の反応があったと言います。システムの今後のリリースには、ヘリカルインサート(一般にヘリコイルと呼ばれます)とハードウェアをパーツに挿入する機能も含まれます。

産業用ロボットが反撃します!

すでに説明したように、URコボットはセットアップが簡単で、さまざまなマシンやアクセサリと統合できます。しかし、FANUCやKUKA Roboticsなどの産業用ロボットプロバイダーは、直感的なハンドヘルドティーチペンダントなどの機能に注目し、独自のバージョンを導入しました。

メソッドのルシエは、次のように認めています。「かつては、協働ロボットの方がプログラミングが簡単だったのは間違いありませんでした。しかし、産業用ロボットのセットアップは、協働ロボットのセットアップとまったく同じです。」従来のロボットでは「つかんでドラッグする」セットアップ機能も利用できますが、ルシエ氏によると、これは単にパーツをテーブルやブロックにセットしたい場合に最適です。

「ロボットにCMMをロードするように教えるようなものに最適です。機械は、エッジを見つけるためにパーツがどこにあるかを正確に把握してから、測定を実行する必要があるからです」と彼は言いました。 「しかし、チャックやバイスにロードしている場合は、プログラミングペンダントを使って教えると、より細かく制御できます。」

産業用ロボット用のさまざまなアクセサリもあります。たとえば、Lucier氏によると、クイックチェンジグリッパーとフォースコントロールグリッパーはコボットに固有のものではありません。 「シュンクには、サーボモーターを使用する力感知グリッパーのラインがあり、切り替えが難しい空気圧から逃れます。あなたは本当に電気をダイヤルすることができます。」

産業用ロボットの人々は、ロボットを機械から機械へとすばやく再配置できるソリューションも持っています。 FANUCの場合、ロボットのカメラが「新しい」マシンの3つのデカールをスキャンして、自動的に向きを変えます。

しかし、数か月の試行の中で、ルシエはそのような機能が役立つ状況を見つけることができないと言いました。 「ロボットをマシンからマシンに移動するには、単にロボットを移動するだけでは不十分です。変更する必要のあるすべてのことを考えてください。おそらく、エンドオブアームツーリング、インフィード、アウトフィード…」より良い解決策は、各マシンに独自のロボットがあるか、ロボットが複数のマシンにサービスを提供することです。おそらくデュアルエンドエフェクターを使用しているため、介入なしでパーツタイプを切り替えることができます。

また、AcietaやMethodsなどのインテグレーターが従来のロボットをレガシーマシンに追加でき、ロボットの価格はコボットとほぼ同じです。したがって、現在の製品を考慮すると、コボットの最大の利点は、フェンシングのスペースと費用をかけずに人間の近くで機能できることです。

欠点は、従来の産業用ロボットよりも低速で、軽量部品に限定されていることです。 URの最大のモデルは、最大24ポンド(10 kg)の部品を処理します。サイクルタイムが長い部品では、ロード/アンロード時間が遅くなることは重要ではありませんが、サイクルタイムが短い中規模から大量のジョブの出力が低下する可能性があります。

Axis MachiningのKuzminは、スピードの必要性を認識していません。「一貫性と信頼性だけです。特に、サイクルタイムが長い部品ではそうです。コボットに信頼できる速度でパーツをロードさせ、それを使用してマシンの実行中に他のパーツのバリ取りを行うことをお勧めします。そして、スピードが必要ないのなら、なぜそれを危険にさらすのですか?」

ルシエとアレクサンダーは、ロボットのすぐ隣で作業できることの利点を誇張しないように注意しています。一つには、ルシエは、あなたはすでに機械加工エリアからオペレーターを保護しなければならないと指摘しました。アレクサンダー氏は、コボットが鋭いエッジのある部品を扱っている場合(機械加工の場合によくあることですが)、「オペレーターがその近くで作業することは、協調的でも安全でもありません」と付け加えました。

ルシエとアレクサンダーはどちらも、「協調技術」と産業用ロボットを組み合わせると、有益な妥協案が得られると述べました。 「最小限のフェンシングでオープンフロアを求めているメーカーにとって、産業用ロボットはエリアセーフティスキャナーを使用してフェンスのない環境で作業することができます」とアレクサンダーは説明しました。 「そして、スピードを犠牲にすることなく、このフェンスのない環境で作業することができます。オペレーターが最初の安全ゾーンに入ると、ロボットの速度が低下します。オペレーターが2番目の安全ゾーンに入ると、ロボットは完全に停止します。」

一方、ルシエ氏によると、このアプローチの安全地帯は3〜4フィートであるため、フォークトラックやその他の交通が頻繁に通過すると、ロボットの速度が低下することがよくあります。

前に提案したように、コボットに最適な領域の1つは、CMMの手入れです。 「CMMはそもそも本質的に安全です」とLucier氏は述べています。 「コンポーネントの移動を除いて、ガードはありません。彼らは速くはありません。あなたは彼らのすぐ隣に立つことができます。また、通常、パーツをフィクスチャに配置するのではなく、Vブロックなどに押し付けるだけです。そこで、協働ロボットが輝いているのを見てきました。」

アレクサンダーが要約したように、両方の専門家は、「産業用ロボットは、ジョブショップや製造アプリケーションの大部分でコボットよりもはるかに適用可能である」ことに同意します。

ソフトウェアに関する考慮事項

カリフォルニア州ラメサのShopFloorAutomationsの社長であるGregMercurio氏は、「ソフトウェアはジョブショップの自動化において最も重要なコンポーネントです」と述べています。彼は、直接数値制御(DNC)ソフトウェア(分散数値制御ソフトウェアまたは「ドリップフィード」ソフトウェアとも呼ばれます)は、「合理化された機械通信、品質/スクラップを管理するための改訂制御、および何千ものプログラムを整理する手段を可能にします。 。」

DNCソフトウェアの主な機能は、機械加工プログラムを機械に直接送信することです。これにより、比較的低品位の制御を備えた機械が複雑な表面を処理できるようになります。

Mercurioとすべての専門家は、ある程度のマシン監視が「稼働時間とマシン容量の増加」に役立つことに同意しています。 Mercurioは、Production Data Managementソフトウェアを使用すると、企業はペーパーレス化が可能になり、「ツールクリブ管理も必要です。最良の部分は、これらのソリューションがすべてCAD / CAM、ERP、MES、CMMSなどと統合できることです。」

一方、彼は、小規模なショップは、ソフトウェアに数千ドルを費やす前に、単純なハードウェアの追加から大きな利益を得ることができると指摘しました。たとえば、古い機器のUSBインターフェイスにRS232を追加すると、ドリップフィードプログラムが簡単になります。

「ハードウェアは使いやすく、セットアップも保守も簡単なので、小規模なショップにとって最も時間のかからない自動化オプションです。

古いRS232マシンは、工場でその機能が組み込まれている新しいCNCマシンのようにUSBドライブを使用できます。また、機器を完全に交換することなく、製造現場を近代化するためのより手頃な方法でもあります。また、手頃な価格のメモリアップグレードも可能です」とMercurio氏は付け加えました。

ロボットに話を戻すと、アレクサンダー氏は、ロボットのOEMやサードパーティが提供するソフトウェアパッケージが多数あり、ロボットが動作し続けている間、PC上でロボットのプログラミングをオフラインで行えるようにしていると述べました。 「これらのソフトウェアパッケージを使用すると、CADファイルをロードして、スタイラスまたはマウスを使用してロボットパスを自由に「描画」できます」とAlexander氏は説明します。 「ソフトウェアは、描画されたパスを、ロボットに直接ロードできるロボットコードに変換します。」

ジョブショップのオーナーであるクズミンが最後の言葉を聞いたのはふさわしいことです。「生産性を向上させたかったのです。私はロボットを追加することによってそれをしました。そして、私たちが成し遂げたことに非常に満足しています。それをしている間、私はこれを世界中のすべての人が利用できるようにするべきだと言いました。それが私たちの国の製造業をはるかに競争力のあるものにするからです。」

自動制御システム