レーザーマーキング:行き先

レーザー マーキングは海中、水面下、そして超高速で進みます。

レーザー マーキングの確立された分野は、自動車、石油およびガス、医療、その他の業界でビジネス チャンスを拡大し、新境地を開拓し続けています。

超高速レーザー (ピコ秒およびフェムト秒領域のレーザー) は、特にデリケートな連邦政府の義務付けられた医療アプリケーションの主要プレーヤーとして台頭しています。新しい独自のソフトウェア バージョンとカスタマイズされたマーキング システムの需要が高まっています。また、比較的若いシステム プロバイダーとワイヤおよびハーネスの世界的リーダーとの間の主要な新しいパートナーシップは、レーザー マーキングの勢いをさらに示しています。

また、Industry 4.0 に向けた動きに合わせて、レーザー マーキング製品のスループットを向上させるための新しい自動化対策が展開されています。

最終的に、装飾的なレーザー マーキングはしばらくの間使用されてきましたが、幅広い高価値部品に複雑なコードを追跡してマーキングすることによるブランド保護の必要性が高まっているため、この技術はこれまで以上に重要になっています。

共に成長

フィンランドを拠点とする Cajo Technologies にとって、2019 年は、ワイヤーとハーネスの大手 Anixter との新たな販売および流通のパートナーシップと、海底ケーブルでの作業の拡大により、昨年の勢いを継続するように形作られています。

Ismo Rantala 社長によると、これらの業界は迅速なオンザフライ マーキングに大きく依存しています。 2010 年からビジネスを展開し、米国本社をニューオーリンズに置く Cajo は、世界最速のレーザー マーカーであると自負しており、Anixter の注目を集めました。

Anixter は「世界最大の電線販売業者であり、世界中で 10 億ドル以上の電線を在庫しています」と Rantala 氏は説明します。 Cajo の専門知識を社内に導入することで、Anixter は顧客に付加価値を提供します。顧客は、事前にマーキングされたワイヤまたは Cajo マーキング システムをワイヤ サプライヤから直接入手できます。

「ワイヤー&ハーネス業界は、オンザフライ マーキングが、彼らが行うすべてのマーキングの未来であることを発見しました」と Rantala 氏は述べています。彼は、マーキング アプリケーションのダウンタイムの 90% は通常、目詰まりしたインク マシンの故障によるものであると指摘しました。対照的に、レーザーには消耗品がなく、

100,000 時間稼働できます。

一方、主に OEM 向けに販売している Cajo は、独自のソフトウェア スイートを強化し、Trumpf や Rofin と同じ領域に入れています。同社の最新のデザイン製品は CajoCAD 3.0 です。実際、現時点で Cajo が優先的に採用しているのはソフトウェア エンジニアです、と Rantala 氏は言います。これは、業界最大のワイヤー メーカーから要求された仕様に基づいて、ワイヤー マーキング速度を改善し続けることを目的としています。

石油掘削装置と本土の間の海底ケーブルをマーキングするためのシステムに対する需要があるため、継続的な革新は Cajo にとって特に重要です。これらのプラスチックでコーティングされたケーブルは、ノルウェーの Aker Solutions がエネルギー産業向けに製造した光ファイバー パワーおよびフルード ラインの場合のように、最大 80 km (49 マイル) まで実行できます。複数の個別ケーブルをより大きなケーブル内に収容できます。

Aker の場合、Cajo はケーブルの周囲に 120 度刻みでマークを付ける 3 レーザー マーキング セルを作成したため、プロジェクト名とケーブルの長さを示すマークはどの角度からでも見ることができます。光ファイバー ケーブルはねじれて正しく機能しないため、上部に 1 本のマークが付いているため、ケーブルが適切な方向に保たれます。他のマーキングは、ケーブルの特定の部分が船、リグ、または本土から離れていることを示しています。 「これはトラブルシューティング用です。ケーブルに問題が発生した場合は、エラーが発生した場所に ping を送信して修正できます。」

システム内のレーザーに関して、Cajo は「材料の 99%」をマーキングできるファイバー ユニットに依存していると Rantala 氏は断言します。 「PVC やその他の素材にレーザーで海底ケーブルのレイ ラインとシーケンシャル マーキングをマーキングできます。これは、これらの製品を製造している企業の間で注目を集めています。」

短くシャープ

部品サイズの点ではるかに小さいスケールで、医療界はピコ秒やフェムト秒単位の超高速または超短パルス レーザーを採用し始めており、ステンレス鋼デバイスに永続的な一意のデバイス識別子 (UDI) をマークしています。

ナノ秒レーザーは、しばらくの間製品のマーキングに成功してきましたが、カリフォルニア州サンタクララにある Coherent-Rofin の事業開発マネージャーである Thorsten Ferbach 氏は、ステンレス鋼への影響はオートクレーブを繰り返すと腐食につながる可能性があると述べています。したがって、ピコ秒レーザーは多額の投資ですが、故障が許されない高価値の医療機器の製造においては、採算以上の価値があります。

この技術を推進するのは、2018 年 9 月に施行された FDA 規制です。これは、複数回の滅菌を必要とする医療機器には、時間の経過とともに劣化しない跡が残ることを規定しています。この規制は、世界中の医師がこれらのマークにエンコードされたデータにアクセスできることを保証することを目的としています。これらのコードの読み取りに失敗すると、FDA データベース内にレコードが生成されると Ferbach 氏は説明し、特定の製品に関するレポートが多すぎると、FDA が主要な調査の一環として生産を停止する可能性があります.

この需要を満たすために、Coherent-Rofin は Rapid NX ピコ秒レーザーを最適化してきた、と Ferbach は説明した。材料の表面に黒色酸化物を生成することによってダーク マークを生成するナノ秒レーザーとは異なり、ピコ秒マーキングは、1.4301 ステンレス鋼などの材料の表面下のナノ構造を変更することで、光を閉じ込めて吸収し、コントラストの高いマークを生成します。

「原理的には、ステルス戦闘機の保護スキンに似ています」と Ferbach 氏は説明します。 「その皮膚をレーダービームにさらしても、反射はありません。飛行機が見えなくなる。」ステンレス製の装置では、ピコ秒レーザーで照射した部分が光を吸収して黒ずみとして現れます。また、見る角度によって外観が変化する酸化物マークとは異なり、黒いサブサーフェス マークはどの角度から見ても同じように見えます。

スループットとマーキングプロセスを監視する能力の点では、このアプリケーションではナノ秒レーザーとピコ秒レーザーに違いはありません。しかし、顧客がプロジェクトを開始する前に、Coherent-Rofin は実現可能性調査を実施します。これにより、ピコ秒レーザーがジョブの正しいパラメーターで動作し、顧客がこれらの内部水冷ユニットの予防保守対策を理解していることが保証されます。

医療機器以外の業界では、超短パルス レーザーの精度をマーキングに採用する可能性があります。

Ferbach氏は、ステンレス製の電化製品に焦点を当てた現代的なキッチンデザインが理想的な候補だと述べています. 「ステンレス鋼のアイテムは、エッチングまたは印刷されています」と彼は説明しました。この業界の製造業者は、さまざまな角度から見たときにブラックマークがどのように見えるかについて前述のばらつきがあるため、現在ナノ秒レーザーを避けています.超高速レーザーの利点について、「これはまだ市場を教育しなければならないところです」。

電化製品に加えて、消費者向け電子機器の OEM も超高速を採用しています。

材料に関しては、特にインプラントの場合、ピコ秒レーザーはチタンにもマーキングできます。整形外科用デバイスでよく使用される陽極酸化アルミニウム。 PEEK および PPSU プラスチック。

ポートフォリオと市場の拡大

コネチカット州ブルームフィールドの Dapra Marking Systems は、約 2 年前に独自のレーザー システムの製造を開始し、大規模な OEM から小規模なカスタム製造業者まで、さまざまな機会を利用しました。低出力デバイスから 100 W の比較的高いマーキング出力まで、Dapra は新しいファイバーベースのグリーン レーザーとピコ秒ラインで製品をさらに拡大しました。

レーザー販売およびアプリケーションのディレクターである Dave Noonan 氏は、次のように述べています。 「非常にわずかな熱の痕跡があるため、UV マーキングはコールド マーキングと考えてください。ピコ秒レーザーでは、ステロイドのようなものです。」

同社は、後壁に取り付けられたプログラム可能なスライドを備えたエンクロージャも提供しています。この X 軸スライドにより、ユーザーはレーザー ヘッドをより長い距離にわたって移動させることができます。典型的なスライドは 30 インチ (762 mm) の移動が可能であると Noonan 氏は説明し、より多くのパーツ、またはライフル バレルや一連のバレルのような非常に長いパーツのマーキングを可能にします。これは、約 110 ~ 170 mm の通常の正方形のマーキング領域とは対照的です。

一方、Dapra のソフトウェア スイートに新たに追加された機能により、手術器具のような円筒形部品の回転インデックスを高速化できます。 「プローブがあり、プローブが組織にどれだけ深く入っているかを知るためにプローブにリングを配置する必要がある場合、これらのリングは非常に一貫した方法で装着する必要があります」とNoonanは説明しました. 「リングをマーキングするための典型的な「第 3 軸」では、マーキングしてからインデックス付けする必要があります。両方を同時に行うことはできません。 (私たちの新しいソフトウェアは) マーキングとターンを同時に行うことができます。」これにより、メーカーの長年の苦労を克服し、真のオンザフライ ソフトウェアよりも低コストで済みます。

ソフトウェア オプションとカスタマイズされたキャビネットに加えて、Dapra は、任意のレーザー出力用の任意のキャビネットにドロップできる新しいコントローラーを開発しました。 「本質的に非常にモジュール化されています」と Noonan 氏は言います。クラス 4 製品にも同じコントローラーが使用されており、非常に人気があります。

Dapra のシステムは、医療、航空宇宙、自動車、ギア製造、および重農業用機器のアプリケーションの採用者をすぐに見つけました。

「航空宇宙は昨年非常に盛り上がったセクターであり、今年は真っ赤になるようです」と彼は指摘しました。業界は歴史的にドットピーンマーキングに傾いてきた、と彼は付け加えた. 「航空宇宙産業から、より多くの部品とより大規模なプロジェクトのマーキングへの関心が高まっています。」

これらのプロジェクトは大企業によるものである傾向がありますが、小規模なカスタム ファブリケーターも台頭しています。これにより、Dapra は彼らのニーズを満たす製品ラインを導入するようになっています。

「私は、従業員がわずか 1.5 人の小さな医療メーカーにレーザーを販売するフロリダの施設にいました」と彼は思い出しました。 「彼はトラクションピン、サージカルトレイ、骨ねじなどを作っています。以前は、レーザーはこのような小さなプレーヤーには高すぎました。もうありません。これは新しい世界であり、適切なソリューションがあります。」

Noonan 氏によると、レーザーの価格が下がるにつれて、より多くのメーカーがレーザーマーキングをレパートリーに追加できるようになるため、2019 年はさらに大きな年になると Dapra は予想しています。

注目すべき成長分野の 1 つは、プラスチックの自動マーキングであると彼は言いました。ある射出成形工場では、「金型から 2 ~ 4 個の部品を取り出し、一度に 1 つずつインライン レーザーに提示して、データ マトリックスをマーキングしています」。システムは、部品が取り除かれる前にマークの読み取り可能性を確認します。または、読み取り不能の場合、システムは 2 番目のマークを実行するシーケンスを起動します。

そして、過去 1 年間、ギア メーカーはコストを大幅に削減するために、ドット ピーンの代わりに Dapra レーザー マーキング システムに目を向けてきました。

ドットピーンマーキングは低コストですが、部品の保持や超硬マーキングピンの摩耗の問題が発生し、マーキングの明瞭さが低下します。 「レーザー マーキングの非接触方式は非常に優れており、採用されているのには正当な理由があります。磨耗する部品がなく、マーキングの再現性と信頼性が非常に高いからです。」

データドリブン ソリューション

マークされたすべてのデータを追跡することは、マークを作成することと同じくらい重要であり、ソフトウェアとマーキング デバイスの間で重要な情報をやり取りすることは、システム設計の重要な要素です。

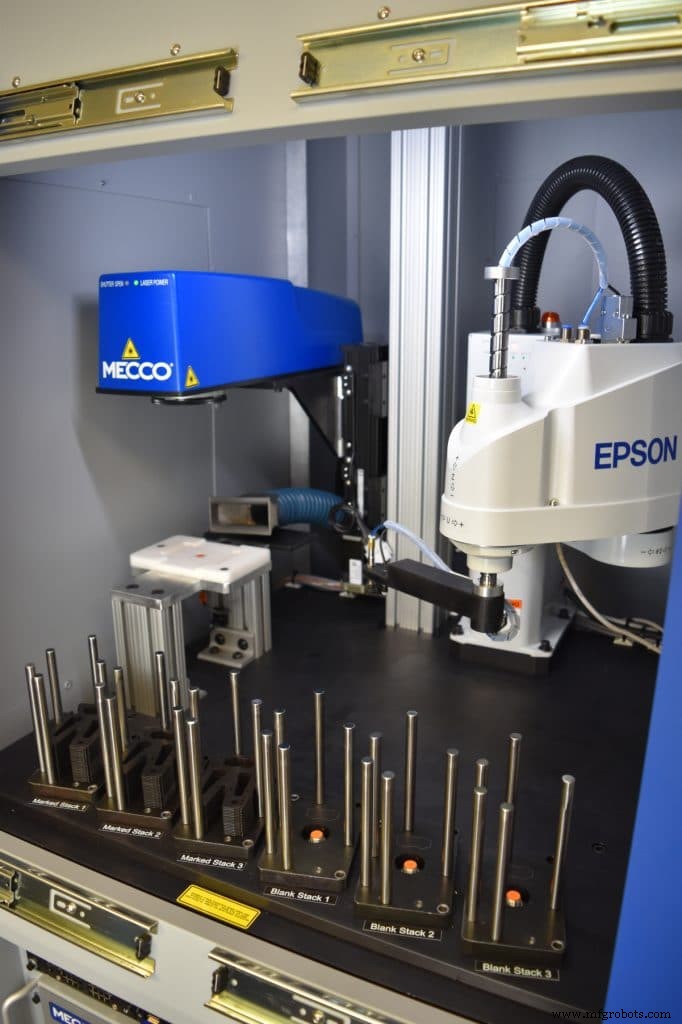

ペンシルバニア州クランベリー タウンシップの Mecco の社長である Dave Sweet 氏は、製造エンジニアや生産現場で生産性を維持する責任者が関連データを追跡できるようにするためには、コミュニケーションが不可欠であると断言しています。

たとえば、Honeywell のレーザー マーキングされた航空宇宙コンポーネントでは、「システム データベースから変数データを取得しています。エンタープライズ ソフトウェアがその情報を送信しており、部品にマーキングするだけでなく、ビジョン システムを使用して、部品にマーキングした情報が送信されたものと一致することを確認しています。」その後、Mecco のシステムは、政府がそれらの UDI を登録するために保存されるレポートを生成します。

Honeywell プロジェクトに関する Mecco のケース スタディによると、20 W SMARTmark ファイバー レーザー システムは、「120 VDC を使用してどこにでも接続でき、古い YAG フラットベッドの半分のフットプリントを占有します」。また、1 件あたり 2,500 ドルかかっていたマーキング関連の品質通知と返品が大幅に減少しました。

自動車の世界では、Sweet 氏が指摘したように、安全関連の部品と特定の金額の部品には、一意の識別マークが付けられます。これらはすべて、車両識別番号まで追跡されます。これには、カムシャフト、クランクシャフト、ブロック、トランスミッション ケース、さらにはコネクタが含まれます。これらのコンポーネントにバーコードを付けた後、それらの「親子関係」がデータベースに記録され、最終的にすべての情報が VIN に結び付けられます。

マーキング システムの接続性は、ますます協働ロボットやコボットとの併用にまで拡張されています。 MECCO は最近、コボットを使用してトレイから部品をピックアップし、視覚システムによるスキャンのために保持するシステムを導入しました。ビジョン システムがレーザー マーカーに情報を送信すると、コボットがパーツをレーザーに持ってきてマーキングします。片面に印を付けた後、コボットは部品をカメラに持って行き、印が正確であることを確認してから、部品のもう一方の面に印を付けます。

「トレーサビリティの必要性は依然として高まっています」と Sweet 氏は言います。 「顧客は、ボックス内の単なるレーザーではなく、ソリューションベースのシステムを求めています」。これは、製造の柔軟性に対するますます具体的なニーズに対応するためのモジュール式の構成ベースのアプローチの市場が成長し続けることを意味します。

Mecco は通常、システムの約 80% を 4 つの基本的な筐体サイズに基づいており、そこに 6、18、24、または 36 インチ (152、457、610、または 914 mm) の回転ダイヤルを追加して、マーキングする新しい部品を継続的に循環させます。各エンクロージャには、X-Y テーブルのオプションもあります。 Mecco のシステムの残りの約 20% は、オペレータがジョブを読み込んで監視できる簡素化されたグラフィカル ユーザー インターフェイスを含め、カスタマイズできます。

たとえば、最近の工具製造の顧客は、30 × 30 インチ (762 × 762 mm) の部品トレイをカバーする必要があり、これには Mecco の特大エンクロージャと X-Y-Z ガントリー システムが必要でした。 「複数のレーザーを購入する代わりに、レーザーを 1 つ購入して、このシステムをロードし、[Go] をクリックして立ち去ることができました。」

別の事例では、ある水道メーター会社が、ドットピーンとレーザーマーキングを組み合わせて、4 ポジションのロータリーワークステーションを使用していました。真ちゅう製の筐体にはドット ピーンでマークされたシリアル番号があり、そのシリアル番号が黒いプラスチックの蓋にレーザーで複製されました。

Mecco's の医療関係の顧客の場合、古いダイオード レーザーからファイバー システムにアップグレードし、全体的なマシン サイクル タイムが 18 秒から 11 秒未満に短縮され、より良いマーキング品質が可能になったように、適切なシステム設計は明らかに効果があります。ハンドヘルド スキャナーによる目視検査。

それに加えて、Sweet 氏は、システムに付随するロボットに投資する小規模なショップが増えていることを認識しており、レーザー マーキングが堅牢で不可欠な産業オペレーションになり、今後も発展し続けることは明らかです。

自動制御システム