最適化モジュールはタフな材料に取り組みます

機械工場で長期間働いたことのある人のほとんどは、ある時点で見本市や工作機械販売業者のオープンハウスに参加したことがあります。そこで彼らは、真ちゅう、軟鋼、またはアルミニウムの塊を名刺ホルダーや三目並べゲームに忙しく切り刻むCNCマシンの缶詰のデモンストレーションを目にします。これらの景品は楽しいものですが、実際の部品が、できれば機械加工が難しい材料から機械加工されているのを見るのは新鮮ではないでしょうか?

それが、機械メーカーが600人以上の参加者を対象に開催する毎年恒例のイベントであるOkumaWinterShowcaseで行われたことです。イベントでは、参加者は電力を供給された20以上のCNC工作機械に接し、そのほとんどがチップを製造していました。これらには、レーザー金属蒸着を備えたMU-8000V LASER EXスーパーマルチタスカーと、高い生産性、小さな設置面積、驚くほど低価格のタグを提供するトラニオンスタイルの5軸立形マシニングセンターであるGENOSM460V-5AXが含まれていました。

>また、バーフィード振動検出機能を備えたLB3000 EX-II旋盤、協働ロボット部品処理を備えたMULTUS B300IIターンミルセンター、MA-500HII水平およびMCR-A5CIIダブルコラムマシニングセンター、MULTUSU3000マルチタスクマシンもありました。

>確かに印象的なラインナップでしたが、セットアップの責任者も含めて、多くのショー参加者が話しているデモが1つありました。 「特に、非常に硬くて機械加工が難しいチタンを切断していることを考えると、見るのはかなりクールでした」と、OkumaアプリケーションエンジニアのLeeJohnston氏は述べています。

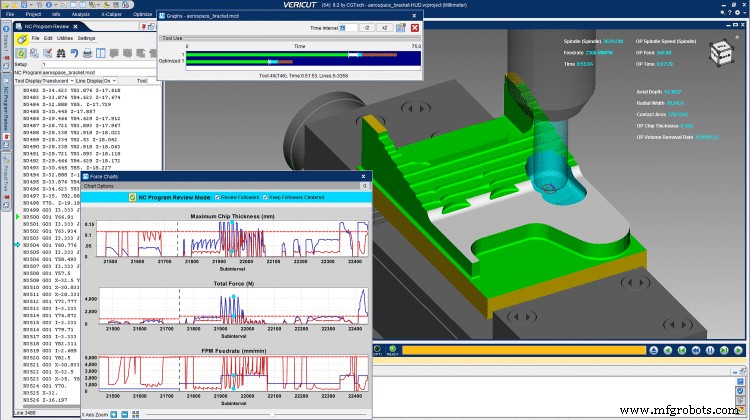

彼は、同社の主力製品であるVERICUTツールパスシミュレーションソフトウェア内で動作する物理ベースのNCプログラム最適化モジュールであるCGTechのForceを含むデモンストレーションについて話しています。 Johnstonは、CGTechとSandvik Coromantの代表者と協力して、航空宇宙の顧客向けに作成されたTi-6Al-4Vチタンブラケットをプログラムし、ベリカットフォースでツールパスを最適化しました。

「2つのバイスで同じデモを行い、1つは標準プログラムで、もう1つは最適化されたものを並べて実行しました」とJohnston氏は述べています。 「サイクルタイムを1時間から40分弱に短縮しました。また、ツールの切断方法の違いを聞いて確認し、最適化されたプログラムがマシン上で簡単であることがわかりました。トロコイドツールパス以来、これはおそらくプログラミングに起こる最良のことです。」

ベリカットの製品スペシャリストであるピートハースは、フォースワークスはNCツールパスを分析し、変化する切削条件を評価し、送り速度を増減して、任意の材料に理想的な切りくず厚さを実現することで機能すると説明しました。平均切りくず厚さを決定し、それに基づいて送り速度を決定しようとするCAMシステムやオンライン加工計算機と比較して、Forceは加工コードのすべての単一行に対して最適な送り速度を計算します。

「例として、毎朝車で通勤することを考えてみてください」とハースは言いました。 「まっすぐなセクション、カーブ、急な曲がり角に遭遇し、道路状況に応じて減速または加速する必要があります。機械加工にも絶えず変化する条件が含まれますが、一部のCAMシステムはこれを考慮していません。それらは単一の送り速度を生成しますが、タイトなターンでは攻撃的すぎ、ストレートでは遅すぎる可能性があります。一方、フォースは物理学を使用して、変化する条件全体でカットごとに計算し、最適な送り速度を決定します。」

その結果、ハース氏によれば、サイクルタイムが大幅に短縮され、工具寿命が向上し、部品の品質が向上し、CNC工作機械の摩耗が減少します。あらゆる素材とあらゆるマシンで動作し、レガシープログラムでも使用できます。

フォースの能力に驚いたのはジョンストンだけではありませんでした。 CGTechテクニカルサポートエンジニアのChrisDavala(機械工およびプログラマーとして20年の経験があり、現在は全国のVERICUTの顧客と協力している)でさえ、デモは目を見張るものであると述べました。 「正直なところ、私は少し懐疑的でした」と彼は言いました。 「これは私がこの製品を実際に体験した最初の経験であり、それを開発した人々を信頼していなかったわけではありませんが、潜在的な利益についていくつかの大胆な主張がありました。フォースが動いているのを見た後、それは私から信者になったと本当に言えます。」

これは、製品の開発者に雇われている人にとっては簡単なことです。しかし、デモのセットアップでDavalaとJohnstonと一緒に働いたSandvikCoromantMTSスペシャリストのRichardHowardがそれをバックアップします。彼はデモに使用する切削工具と工具ホルダーを提供し、初期加工パラメータを指定しました。

「ツールのスペシャリストとして、私はForceソフトウェアがいかに「スポットオン」であるかに非常に感銘を受けました」と彼は言いました。 「CGTechは、工具の形状と結果として生じる負荷を考慮しながら、プログラムを最適化するという素晴らしい仕事をしました。より高い効率と工具寿命の延長に関心のある人は、これを調べる必要があります。」

オークマの機械技術に精通している人なら誰でも、フォースは不要だと考えるかもしれません。これは、OSPコントロールが、Machining Navi、SERVONAVI、Super-NURBS、アダプティブマシニングテクノロジーなどの高度な機能を提供するためです。サードパーティのソフトウェアパッケージを使用して、一流の工作機械のパフォーマンスをさらに向上させるにはどうすればよいでしょうか。いくつかの答えがあります:

- Forceには、NCコードをより小さなバイトに分割し、送り速度を調整してチップの厚さを最大化し、一定に保つ機能があります。

- その最適化機能は事前対応型であり、事後対応型ではないため、サイクル開始ボタンを押す前に、誰もが何を期待できるかを知っています。

- パフォーマンスの問題は事前に明確に特定されており、プログラマーは、予測される切削抵抗、切りくずの厚さ、送り速度、工具のたわみなどを示すフォースチャートを調べることができます。

新しい材料、新しい工作機械やカッター、さらには新しいプログラマーの場合、Forceは、そうでなければ発生するであろう当て推量を排除します。

その結果、工具の破損や部品の廃棄のリスクが低く、より安全で予測可能なNCプログラムが実現します。オペレーターはより自信を持っています。完全自動加工は自信を持って行われます。利益率が向上します。また、フォースに最適化されたツールパスは、「荒削りの際に大幅な時間を節約します」とSandvikCoromantのハワードは述べています。部品はより速く機械加工され、切削工具は長持ちします。

ハースは次のように要約しています。「フォースチャートは、NCプログラマーにこれまでにない有用な情報を提供します。工具が材料内を移動するときにカットごとに何が起こっているかをすばやく簡単に視覚化でき、過剰な力、非効率的な切削パラメータ、金属除去率、消費電力、トルク、工具のたわみを視覚化できるようになりました。フォースチャートは、切削条件の改善の機会も明らかにします。フォースチャートをワンクリックすると、ユーザーはプログラム内の正確な場所と、さらに分析するためのグラフィカルなレビューウィンドウに移動します。最終的には、切削工具と工作機械を最大限に活用できます。」

オクマのリー・ジョンストンも同意した。 「イベントではチタンを切断し、大幅な改善が見られましたが、フォースはアルミニウムなどのより簡単な材料の加工やその他の汎用作業にも同様に適していると思います。今後のプロジェクトで使用できることを楽しみにしています。」

自動制御システム