粉砕戦略は良いものから素晴らしいものへと変化します

ソフトウェア、自動化、研磨剤の進歩により、部品と工具の研削がオーバードライブにどのように送られているか。

おそらくあなたの会社は航空宇宙または医療部品を専門としており、従来の機械加工方法では切断できない金属で複雑な形状を作成する必要があります。あるいは、工具とカッターの店で働いているか所有していて、ドリル、エンドミル、成形工具を製造するためのより速く、より費用効果の高い方法を探しているかもしれません。理由が何であれ、要件が何であれ、あなたは幸運です。ほとんどの金属加工技術と同様に、研削(より適切には研磨加工と呼ばれます)は近年大幅に改善されています。

どうして?手始めに、砥石メーカーは、これまでよりも短時間でより多くの材料を除去できる、明らかに「スーパー」というタイトルに値する新しいボンドと超研磨剤を開発しました。

また、研削盤メーカーは、自動化、リモートモニタリング、インテリジェントソフトウェアシステムなどのスマート機能を工作機械に追加しながら、これらの高度な研磨剤を最大限に活用するのに十分な剛性と強力さを備えた、これまで以上に高性能な機器を提供しています。

簡単に言えば、研削は生産性と部品精度の新時代に入りました。それを利用していないと、プロセスの改善、製品の品質の向上、収益の向上のための重要な機会を逃してしまう可能性があります。

より良い管理が重要

この主な要因は、資格のある機械工の不足です。これは、ジェイテクト豊田アメリカズコーポレーション(アーリントンハイツ、イリノイ州)のグラインダーのナショナルプロダクトマネージャーであるシェーンファラント氏によると、マンマシンインターフェース(HMI)を理解しやすくすることは、熟練度の低い労働力。

「よりシンプルで直感的なHMIは、ユニバーサル、円筒形、カムシャフト、クランクシャフトの研削盤のラインナップのために開発した多くの機械の機能強化の1つです」と彼は言いました。 「これは、セットアップとプログラミング手順を支援するために写真やその他のグラフィックに大きく依存する、ユーザーフレンドリーなフォーマットを意味します。」

モノのインターネットベース(IoT)の作業環境への大きな推進力もあります。たとえば、豊田のTOYOPUCタッチコントロールの診断ページには、クーラントレベル、機械の振動、油温が表示されます。部品の品質が低下したり、製造上の問題が発生したりする可能性がある場合は、修理の責任者に即座にアラートが送信されます。さらに、マシンコントロールからこの情報を収集し、履歴分析のためにネットワーク化されたデータベースにプッシュすることができます。

もう1つの時間節約機能は、代替プログラムの自動生成です。これは、プロセス関連の問題が発生した場合にオペレーターが呼び出すことができます。ジェイテクト豊田プロポーザルエンジニアリングマネージャーのスティーブ・アーリー氏は、この会話型制御オプションは、同社のGE6ロールグラインダーで利用できると述べました。この特殊なアプリケーション。

電気自動車に使用されるリチウム電池の製造に使用される材料は非常に薄いため、この材料を製造するロールは非常に正確で、非常に細かい表面仕上げが必要であると彼は説明しました。 「オペレーターがマシンをセットアップしているとき、コントロールは最初に一般化されたプログラムと、2つの代替プログラムを提示します。1つはより速いサイクルタイムのためにより積極的で、もう1つはより良い表面仕上げを生み出すより保守的なプログラムです」とEarleyは言いました。 。 「初期の結果に基づいて、オペレーターは、可能な限り短い時間で最良の部品を提供する加工パラメーターのセットに切り替えることを簡単に決定できます。」

必要な操作が少ない

オハイオ州マイアミズバーグにあるUnitedGrindingNorth AmericaInc.のプロファイルグループのバイスプレジデントであるLarryMarchandは、特に研削盤の能力が向上するにつれて、使いやすい制御の必要性に同意しました。しかし、彼はまた、製造業界全体で仕掛品の削減と機械加工操作の削減を求める大きな呼びかけがあり、United Grindingや他の企業は、オペレーターのタッチ時間を短縮するためにいわゆる「done-in-one」アプローチを採用するようになりました。操作ごとの値を増やします。

これをサポートするために、United Grindingは、かつては非常に単一目的であった研削盤のプロファイルに「追加のプロセス、操作、および機能」を導入しました。 「顧客は、単一部品の取り扱いでより多くの価値を追加したいと考えています」とマーチャンド氏は述べています。 「自動工具交換装置を備えた機械に対する大きな需要が見られました。これにより、ワークピースを研削してから、ドリルまたはフライスを入れて部品を完成させることができます。これにより、二次的な操作が不要になり、部品のリードタイムが短縮され、品質が向上します。」

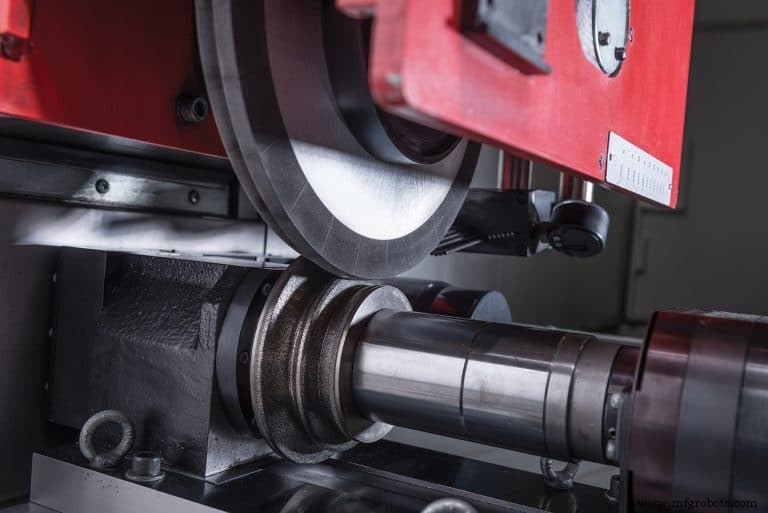

これは、機械工場がCNC工作機械をすべてを行うスーパーグラインダーと交換する必要があることを意味しますか?全くない。マルチタスクマシンがスロットのフライス盤やジャーナルの研削を行うのと同じように、マルチタスクグラインダーは、マシニングセンターやドリルタップマシン用に予約されていたタスクを実行できるようになりました。つまり、どちらのスタイルの工作機械も他のツールに取って代わることはできません。マーチャンドが指摘したように、「研削が集中する部品がある場合は、専用のグラインダーを使用したほうがよいでしょう。」

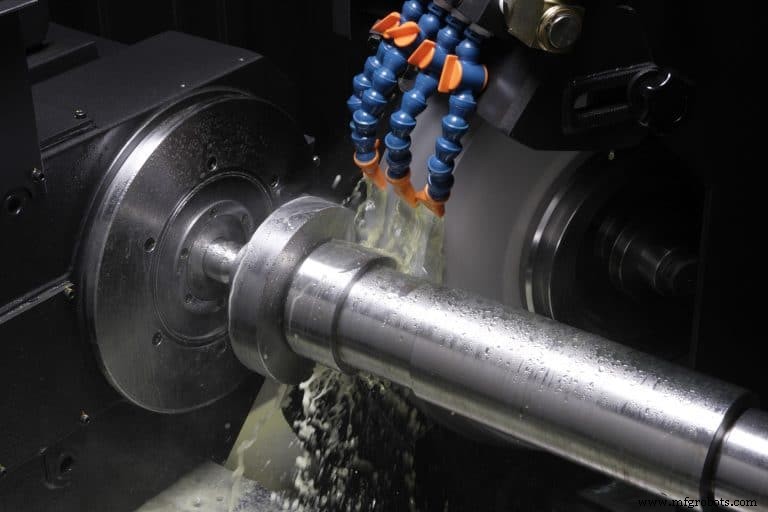

これにはいくつかの理由があると彼は言った。研削には、ワークピースとホイールの交差点を正確に狙った、フライス盤や旋削加工よりもかなり多くの切削液が必要です。直径数フィートのホイールを駆動するには、平均的なチップ製造機で利用できるよりもはるかに多くの馬力が必要です。最後に、10分の1と1桁の表面仕上げを一日中保持することは、これらの操作を最適化するように設計されているため、ほとんどのCNCグラインダーが得意とするものです。マシニングセンター?それほど多くはありません。

タフなものへの取り組み

マーチャンド氏によると、これらの機能は、ニッケル、クロム、コバルトを多く含む金属に特に関係があるという。 「私たちのビジネスの多くは、インコネルとルネから部品を製造している顧客からのものです。これらの材料は、少なくとも硬化した状態では、ほとんど機械加工できません。彼らの唯一の選択肢はEDMまたは研削であり、最新の研削盤の剛性、パワー、精度に加えて、最近まで利用できなかった超砥粒の入手可能性のおかげで、ほとんどが後者を選択します。」

スーパーアブレイシブの大手メーカーの1つは、マサチューセッツ州ウースターのノートン|サンゴバンアブレイシブです。北米のスーパーアブレイシブのシニア企業アプリケーションエンジニアであるアルフレドバラガン氏は、研削はかつて「仕上げのみ」のプロセスと見なされていたと述べました。ますます有能な研削技術の、主流の機械加工プロセスに進化しました。ただし、このプロセスで最大の成功を収めるには、同様に最新の研磨剤を適用する必要があります。

「従来のレジンまたは金属結合ダイヤモンドマトリックスホイールは、非常に密度が高い傾向があります」とBarragan氏は述べています。 「密度が高いことは、堅牢な構造を提供し、その構造をまとめる強力な結合を提供するのに役立つため、良いことですが、1つの考慮事項があります。ホイールの負荷が速くなる傾向があり、長期的には生産性が低下します。ノートンウィンターパラダイムハイブリッドボンドホイールがこの問題を解決します。」

ホイールは、強化された粒子保持と高レベルの多孔性の組み合わせを提供し、したがって切削力を低減すると言われています。気孔率が高いと、負荷も軽減されます。ホイールは、より低温で、より自由に、より少ないダウンタイムで研削され、最終的に1日あたりの部品数が増加します。使用する研磨剤に応じて、ハイブリッドボンドホイールは、超硬、高度なセラミック、硬化工具鋼、および先ほど述べた高温合金UnitedGrindingのMarchandを効率的に研削します。

ただし、これには研磨技術以上のものがあります。取り付けられている工作機械と同様に、ホイール自体もよりスマートになり、RFIDタグが組み込まれているため、資産管理が改善され、調達、使用状況、ドレッシング情報の追跡が合理化され、オペレーターのエラーから保護されます。

Norton|Saint-Gobainが研磨製品への取り組みを制限しているわけでもありません。その4Sightプロセス監視および診断システムは、前述と同様のIoT機能を提供し、スピンドル負荷や機械使用率などの研削盤の値をブランドに依存せずにリアルタイムで監視し、傾向分析用のデータを保存したり、必要に応じてアラートを送信したりできます。 。 「これは私たちにとって今年最大のイニシアチブの1つであり、スマートタグシステムとともに、インダストリー4.0ソリューションの基盤として機能します」とBarragan氏は述べています。

画面に表示される:V @ dison

彼らは一人ではありません。ペンシルベニア州カーネギーのVollmerofAmerica Corp.は、その親会社であるVollmer Groupと協力して、研削作業を「デジタル変換」するように設計された多数のツールとサービスに取り組んでいます。 V @ disonのブランドで、これらには、機械パラメータの可視性を高めるためのV @画面、プロセスシミュレーションのためのV @チェック、ワークピースに応じて機械性能を最適化するためのV @ブースト、およびより一貫した予防保守のためのV@ガイドが含まれます。

Vollmerはまだこのイニシアチブの初期段階にありますが、北米のセールスマネージャーであるShannon Foxは、粉砕コミュニティが利用できる手に負えない改善の成果がまだたくさんあると述べました。これらの中で最も重要なのは自動化です。Foxは、その一例として、VGRIND 360ツールとカッターグラインダーのロボット部品のロードとホイール交換機能を指摘しました。Vollmerと実際にほとんどの工作機械メーカーは、顧客が照明に向かって取り組むときに定期的にインストールするオプションです。製造業です。

シミュレーションは別の日常的な要求です。 VollmerのV@チェックシステムはまだ開発中ですが、Foxは、Vollmerや他のブランドの研削装置で提供されているNUMROTOplusソフトウェアは、成熟した、広く受け入れられている代替手段であると述べました。 「グラインダーの能力が高まるにつれて、シミュレーションはますます重要になっています」と彼は言いました。 「四分の一が狭くなり、工具の形状がますます複雑になり、多くの機械(当社を含む)では、1回の作業で複数のホイールパックを使用できるため、干渉の懸念が生じます。シミュレーションを行わないと、非常に高価な工作機械がクラッシュするリスクがあります。」

見ることは信じている

シミュレーションは他の理由でも重要です。たとえば、オーストラリアのメルボルンを拠点とするANCA CNC Machinesは、これを使用して可変ピッチエンドミルの工具の不均衡を予測します。 「これは、高性能カッターとのトレードオフの1つです。フルートの間隔が不規則であるため、本質的にバランスが崩れています」と、グローバルマーケティングマネージャーのルーカスヘイルは述べています。 「これに対抗するために、不均衡を計算し、戦略的な場所で追加の材料を削除することによってそれを相殺するようにNCプログラムを調整するシミュレーションソフトウェアを開発しました。工具は完全にバランスの取れたグラインダーから外れ、加工部品の工具寿命を延ばし、表面仕上げを改善します。」

ヘイルは、ロボット部品とホイールの取り扱いを含む自動化の要求に同意しましたが、生産性を高めるためのいくつかの追加の方法を提供しました。負荷を取り除くためのホイールの日常的な「貼り付け」がかつて手動で行われていたのに対し、ANCAはそれを自動化し、人件費を削減し、ホイールの寿命を延ばしました。 ANCAのソフトウェアとマシンは、「大幅な使いやすさ」を提供し、セットアップ時間を短縮すると言われています。また、レーザーベースの測定システムは、切削工具の精度と形状の工程内検証を提供し、その後、摩耗を補正するための自動オフセットまたはホイールドレッシングを提供します。

そしてANCAはそのプロセスをさらに一歩進めました。 ANCAは、工具プリセット装置の大手プロバイダーであるZoller Inc.などの企業とのコラボレーションを通じて、自動検査とCNCグラインダーへのフィードバックをサポートするインターフェースを開発しました。ロボットがカッターをプリセッターに配置し、それを測定して結果を送信します。必要に応じてマシンを調整するソフトウェアシステムに。これは「ループを閉じる」とヘイル氏は説明し、統合されたブランク管理システムとともに、顧客は「何百もの工具を積み込み、Goを押して、翌日完成した切削工具に戻る」ことができます。

「基本的な機械構造も過去5年ほどで改善されました」とヘイルは続けました。 「たとえば、リニアモーターは私たちの業界ではるかに一般的になっています。それらは切削工具の品質、したがってそれらで作られる部品の品質に貢献するだけでなく、リニアマシンはボールスクリューを備えたものよりもはるかに速く動き、サイクルタイムを短縮します。また、機械部品の摩耗が少ないため、機器の寿命が延びます。これが、リニアモーターが高精度で高性能な研削盤の標準コンポーネントになっている理由です。」

前半、良い部分

ジェイテクト豊田がより直感的な制御ソフトウェアで熟練した機械工の不足に対処しているように、イリノイ州マンデレインのRollomatic Inc.は、機械のセットアップをより簡単かつ迅速にするために取り組んでいます。これは、ほとんどの工具およびカッターのメーカーが他の金属切削ジョブショップと何ら変わりがないためです。バッチサイズが小さく、リードタイムが短いため、セットアップ時間が生産実行の大きな割合になります。ソリューションの一部?より良いソフトウェア。

RollomaticIncの社長であるEricSchwarzenbachは、次のように述べています。スクラップワークピースの数を減らし、ゼロを最終目標とします。これにより、材料費が削減されるだけでなく、セットアップ時間も削減されます。」

シュヴァルツェンバッハ氏によると、このソフトウェアは、工作機械、ワークピース、砥石の3D表現を作成することでオペレーターを支援し、ドライランの必要性を排除します。オペレーターは、アニメーションの速度を上げたり、遅くしたり、バックアップしたり、問題のある領域を拡大したりできるため、ホイールパックとワークピース間の衝突の可能性を回避できます。そして、アニメーションが完了し、マシンが実際に部品を製造しているとき、ソフトウェアは「空の動き」を排除し、セキュリティ距離を最小限に短縮するように機能します。

スマートソフトウェアは素晴らしいですが、Schwarzenbachは、工作機械とその関連システムも同様に重要であるとすぐに指摘しました。工作機械がより正確で安定しているほど、最初の試行で目標寸法に到達しやすくなります。また、改良されたホイールドレッシング技術、自動キャリブレーション手順、計算をより迅速に処理する高速制御、耐摩耗性、フリーカット、鋭いコーナーをより長く保持するハイブリッドホイールボンドが重要です。これらの要因は、セットアップの高速化と、起動までのサイクルタイムを短縮して最初の部分を適切な部分にする能力の向上に大きな役割を果たします。

他の人が言及しているように、自動ホイール交換は別の研削ゲームチェンジャーです。Schwarzenbachは、Rollomaticの高速チェンジャーは5秒でホイールパックを交換でき、アーバーからアーバーへ、そして11秒の研削から研削までの時間を達成できると言いました。ただし、この利点はサイクルタイムの短縮だけではありません。 「4つの車輪が付いたパックがある場合、衝突の可能性は1つまたは2つの車輪が付いたパックよりも高くなります。これにより、セットアップが複雑になります。したがって、大きなホイールパックを分割して、11〜12秒のホイール交換時間を確保できるのであれば、それがこの時代に適した方法です。」

自動制御システム