高度なシミュレーション ソフトウェアでより鮮明な画像を得る

最新の視覚化システムにより、メーカーはこれまで以上に迅速かつ効率的に製品を設計および製造できます。

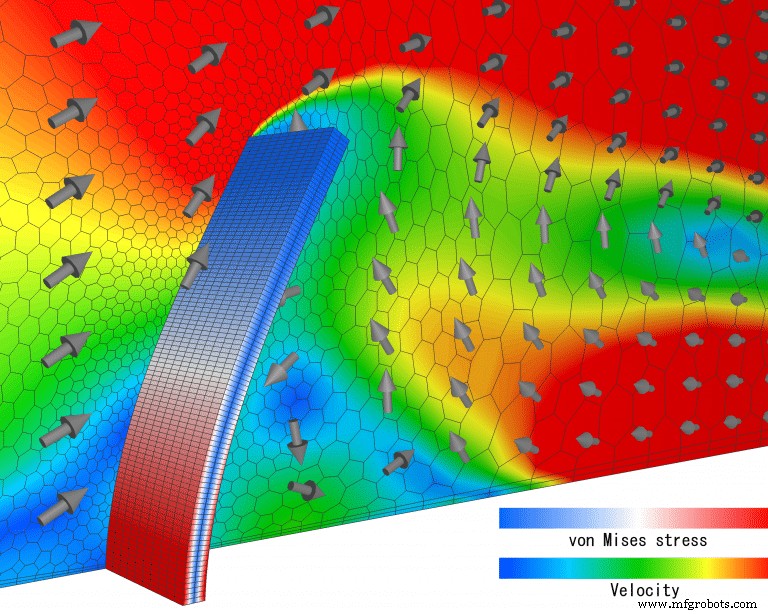

製造におけるシミュレーションは、ますます普及しつつあります。製造現場の CNC での機械加工から NC 装置のオフライン CAD/CAM プログラミングまで、あらゆる場所で高度な視覚化が使用されています。製品ライフサイクル管理 (PLM) 分野では、製品開発者は、設計プロセスの複数の段階で高度なマルチフィジックス ベースのコンピューター支援エンジニアリング (CAE) アプリケーションに大きく依存して、作成した製品が多数の熱、流体、および環境に耐えられるかどうかを正確に判断します。自動車や航空宇宙などの過酷な環境で通常遭遇する材料疲労応力を緩和し、新しい製品設計が厳格な品質管理を確実に満たすようにします。

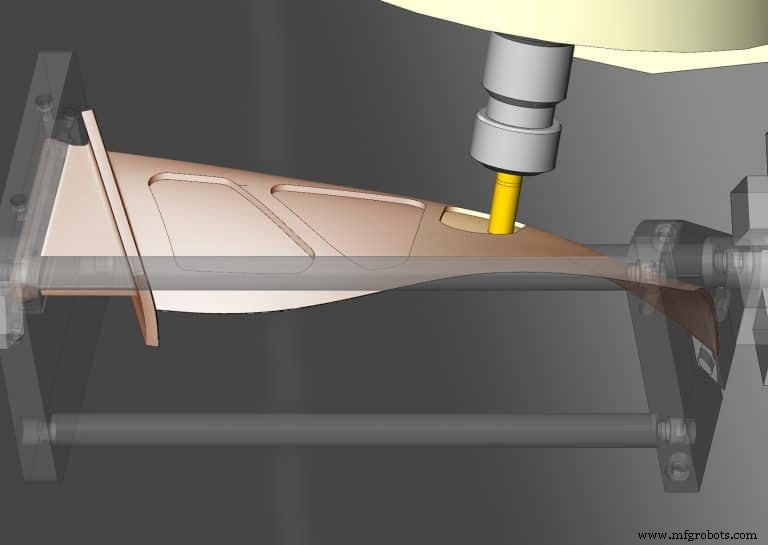

3D ビジュアライゼーション ソフトウェア パッケージの最新バージョンにより、メーカーは、多くの場合、ほぼ 100% の精度で、製造切断および組立作業の検証を加速することができます。この機能は、従来の機械加工と新しいアディティブ マニュファクチャリング プロセスの両方の効率を改善するために不可欠です。

より正確な結果

主要なトレンドの 1 つは、高度なツールを使用して材料特性を導出し、より正確な結果をユーザーに提供するシミュレーションの使用です、とヘンドリック・シャフストール (Hendrik Schafstall) 氏は述べています。カリフォルニア州ニューポートビーチを拠点とする CAE 開発者 MSC Software。製造業者は現在、「関連するすべてのプロセス ステップと関連するインターフェースのプロセス チェーン シミュレーションを取得できます。これは主に、その後のクラッシュと疲労寿命の製造履歴を取得し、部品の性能に関する部品の局所特性を予測するためです」と Schafstall 氏は述べています。 OEM にとって、シミュレーションは PDM [製品データ管理] システムと完全に自動化された結合を持っている、と彼は付け加えた.

もう 1 つの傾向は、製造プロセス シミュレーションからのより多くの情報を使用することであり、これは設計段階で考慮する必要があると Schafstall 氏は述べています。 「大きな原動力は積層造形とシート組立です」と彼は言いました。また、より正確な結果を得るために構造シミュレーションに「製造されたままの」部品を使用することも増えており、シミュレーションには、生産中に監視および制御する必要がある主な影響パラメータを検出するためのより堅牢なプロセス ウィンドウがあります。

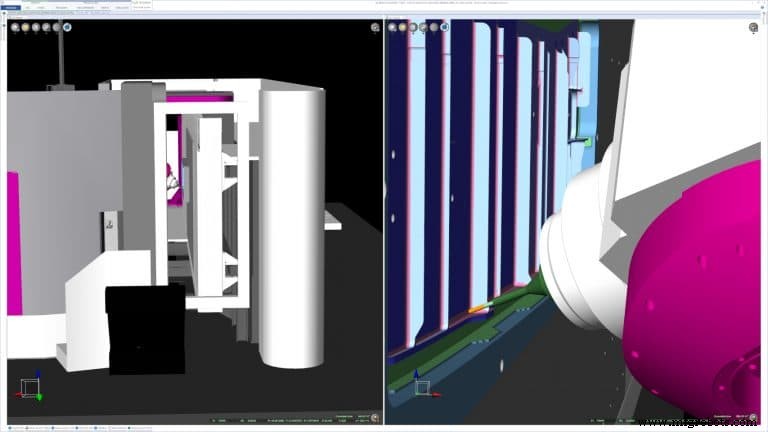

実用的な「リアリズム」の向上とより高度な分析機能は、すべてのタイプのシミュレーションの重要なトレンドであり続けていると、マスターカム CAD/CAM ソフトウェアの開発者である CNC Software Inc. (コネチカット州トーランド) のシニア アナリストである Ben Mund 氏は述べています。 Mund 氏は、今日のシミュレーションがユーザーに「機械のすべての可動部品、それらがツーリングやワークピースとどのように相互作用するかについてより深く理解された数学的モデル、および望ましくない動きが発生する可能性のある場所と理由を正確に特定する機能を提供する」と述べました。これらの領域は並行して開発されており、プログラマーに自信を与え、製造現場の生産性を高めています。」

Mund 氏は、製造において正確なシミュレーションがこれまで以上に重要になっていると付け加えました。 「ますます複雑化するマシンの出現により、NC プログラミングの高精度と、マシンがそのプログラムを正しく実行するという完全な信頼の両方が必要になります」と Mund 氏は述べています。 「必要なものに応じてさまざまな種類のシミュレーションがあることも、ショップに役立ちます。ツールパスのみのシミュレーションでは、パーツ内のカッターの動きをすばやく明確に表示でき、パスに沿った任意のポイントで詳細な分析を利用できます。マシンレベルのシミュレーションは、マシン環境を追加することでそのアプローチを拡張し、マシン自体内で移動するアイテムからの潜在的な競合を示します。

「シミュレーションは、すべてのショップにとってますます重要になっています。機械とツールが高度になるにつれて、生産性への意欲が高まり、接続されたフィードバックの必要性がより一般的になります」と彼は続けました。 「リアリスティック シミュレーションは、あらゆる面で活況を呈しています。機械、ツーリング、材料、および意図する最終ワークピース間の相互作用の詳細な数学的シミュレーションは、工場が必要とする実用的なアプリケーションのほとんどを駆動します。これはシミュレーションの「コア」であり、製造ソフトウェア企業は膨大な開発とテスト [予算] のほとんどを投資しています。」

この新しいレベルの数学的リアリズムは強化され、「画面上の」リアリズムの追加により、より魅力的になります。 「これは物理モデルを利用して、ユーザーに可能な限り現実世界に見えるようにします」と Mund 氏は言います。 「ここでは、マシンとそのすべての可動部品 (場合によってはメーカーのロゴを含む) の視覚的なビルドアウト、色と視覚的な素材の選択、およびプログラマーがプログラムの結果を簡単に確認して確信できるようにするその他の表示オプションを見ることができます。」

シミュレーションの民主化

ハイエンド シミュレーション (特に CAE) は、高度な訓練を受けたシミュレーション スペシャリストによって処理されてきたため、シミュレーション ツールへのアクセシビリティは、製造業の多くの人々にとって障壁となっています。しかし、近年では、これらの視覚化へのより多くのアクセスが製造組織全体に提供されています。このアクセスは、軽量のクライアント アプリを介して、またはハイ パフォーマンス コンピューティング (HPC) でクラウドの力を活用し、非常に大規模で複雑な視覚化分析にスーパーコンピューター レベルの力をもたらすことにより、ホスト データ システムへの接続によって提供されます。

「シミュレーション ソフトウェアの重要なトレンドの 1 つは、使用の障壁を減らし続けることです。シミュレーションが貴重な洞察を提供し、時間とお金を節約できることは誰もが認めていますが、多くの場合、採用には障壁があります。

「それらの一部は、コストとアクセス能力に現れています。オートデスクは、サブスクリプション サービスを通じて世界クラスのシミュレーション テクノロジにこれまで以上に簡単にアクセスできるようにするために多大な努力を払ってきました。また、Fusion 360 などのコア デザイン サービスにさらに多くのテクノロジを導入し続けています。実行する必要があるワークフローを自動化し、ユーザーをガイドすることで、シミュレートする行為から価値を得るには、専門的なシミュレーションの知識が必要です。」

Siemens PLM Software を拠点とする Simcenter のプロダクト マーケティング担当グローバル ディレクターである Ravi Shankar 氏によると、製造業のデジタル化への動きは、今日のデジタル マニュファクチャリング/Industry 4.0 トランスフォーメーションのスピードに対応するために、シミュレーション ツールをより多くのユーザーにプッシュする必要性を強調しています。テキサス州プレイノにて。シミュレーションは、製品開発プロセスをデジタル化する企業にとって重要です。仮想世界で設計および製造プロセスが正しくシミュレートされると、企業は設計をより迅速に市場に投入できるからです。

シミュレーションへのアクセスを拡大することは重要なトピックである、と Shankar 氏は同意しました。 「ここ数年でかなりの進歩がありました」と彼は言いました。私たちは、民主化を、組織内のより多くの人々がシミュレーションを実行できる能力と、シミュレーションの専門家でなくてもより多くの人々がシミュレーションを利用できる能力の両方と見なすことができます。」

シーメンスはこの変革の最前線に立っている、とシャンカール氏は述べています。 「その例として、Siemens NX 環境 (CAD/CAM および CAE 機能を含む) 内でのシミュレーション技術の統合が挙げられます。 Simcenter FloEFD [Mentor Graphics の計算流体力学] ソリューションを通じて、シミュレーション機能を他の商用 CAD 製品に統合します。また、シミュレーション結果を探索するための高度な VR 手法を含む、ジェネレーティブ デザインとビジュアライゼーションへの投資を通じて、より広く。」

また、CAE ソリューションへのクラウド アクセスにより、製造業の専門家ではないシミュレーション ユーザーが切望されていたアクセシビリティも追加されました。マサチューセッツ州ウォルサムとヴェリジーを拠点とするダッソー・システムズの Simulia マーケティングおよび戦略的イニシアチブ担当バイス プレジデントである Subham Sett 氏は、次のように述べています。 -Villacoublay、フランス。

「しかし、生産コストを削減した初回の品質に対する今日の[要求]により、企業は実装前に製造プロセスをシミュレートすることの利点を活用しようとしています。これを行うには、製品の BOM [Bill of Materials] を製造プロセスにリンクするための統合されたアプローチが必要です。これには、両方の現実的なシミュレーションが含まれます。」

Dassault Systèmes のクラウド上の 3DExperience シミュレーション サービスは、シミュレーションがより民主化されるのに確実に役立っていると Sett 氏は述べています。「大量の計算能力とシミュレーション機能にアクセスするために必要なのは、限られたローカル ハードウェアと IT サポートのみであるからです。」

CNC Software の Mund 氏は、次のように付け加えています。一般的なシミュレーションが普及するにつれて、シミュレーションの種類と深さも劇的に拡大しました。過去 20 年間で、業界は基本的なツールパス バックプロッティングから材料除去の視覚化へと移行し、工作機械環境の完全なシミュレーションへと移行してきました。」 CAD/CAM の標準コンポーネントとして何を利用できるかについてのユーザーの期待は、それに伴って変化したと Mund 氏は述べています。

「優れたスタンドアロン ソリューションが残っており、多くの工場で重要な位置を占めていますが、シミュレーションは工場のワークフローに深く浸透しており、ほとんどの CAD/CAM プロバイダーはツールの動作自体と同じくらい重要であると考えています」と彼は述べています。

シミュレーションへの投資

過去数年間、最大規模のシミュレーション プレイヤー (Autodesk、Dassault、Siemens、そして現在は Hexagon) は、シミュレーション分野、特に CAE マルチフィジックス アプリケーションに多額の投資を行ってきました。 Siemens は 2016 年に 45 億ドルを費やして電子設計自動化 (EDA) の巨人 Mentor Graphics を買収し、LMS International と CD-adapco を買収してシミュレーション ポートフォリオを構築しました。最近では、計測大手の Hexagon AB (スウェーデン、ストックホルム) が、NCSIMUL ツールパス シミュレーションおよび検証ソフトウェアの開発者である Spring Technologies を 2018 年に買収しました。

「シーメンスは、デジタル イノベーション プラットフォームの提供により大きな焦点を当てる一環として、シミュレーション分野でのソリューションの取得と統合に非常に積極的に取り組んできました」と、シーメンスのシャンカー氏は述べています。 「Simcenter により、業界で最も広範かつ奥深いポートフォリオの 1 つをシミュレーションとテストに提供できます。これには、LMS と CD-adapco の買収による機能が含まれており、システム シミュレーション、高度な 3D シミュレーション、テスト、流体シミュレーションなどの分野の拡大に役立ち、これらすべてを設計調査とシミュレーション データ管理のソリューションと組み合わせました。」

メンター・グラフィックスにより、シーメンスは電気および電子分野で高度な機能を獲得し、設計エンジニア向けの製品、特に CAD 組み込みフロー シミュレーションを強化しました。また、メンターのハードウェア テスト ソリューションもポートフォリオへの素晴らしい追加であると述べました。また、1 月に Siemens は Simcenter 3D プラットフォームの完全な更新をリリースし、より高速なモデリングとより正確なシミュレーションを追加しました。

Dassault の Sett 氏は次のように述べています。 「構造およびマルチボディ シミュレーションにおける当社の既存の強みを補完するために、ダッソー システムズは最近、PowerFlow、XFlow、および Wave6 製品ラインの買収を通じて、流体および音響シミュレーションの強力な機能を獲得しました。さらに、電磁シミュレーションの補完機能を提供する CST Studio スイート製品ラインを取得しました。」

精度の向上、使いやすさ

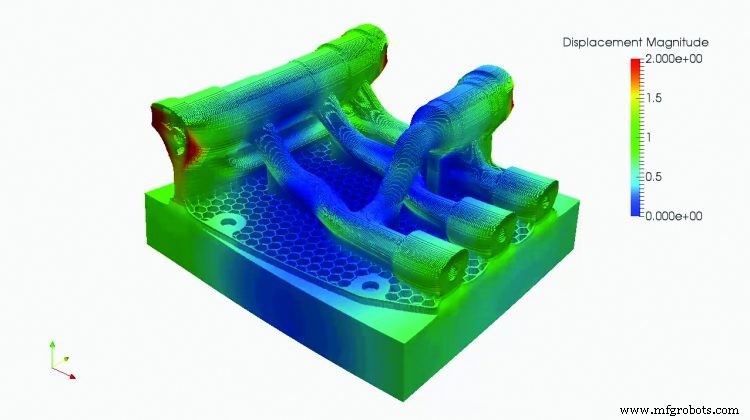

製造オペレーションで真のデジタル ツインを実現することを期待して、開発者はリアリズムと精度を向上させています。 「今日の製造業者向けの CAE シミュレーションは非常に現実的で正確であり、予測された製造歪みを使用して設計を負に補正することができるため、製造された部品は設計された部品の必要な公差内にあります」と Sett 氏は述べています。 「平易な言葉で言えば、製造プロセスによる部品形状の歪みを予測し、その歪みを考慮して、完成した部品が目的の形状に一致するようにすることができます。

「シミュレーション ユーザーは、精度、速度、使いやすさ、および製造ソフトウェアとの統合を求めています」と彼は付け加えました。 「さらに、製造エンジニアは、詳細なシミュレーションの知識がなくても、簡単で直感的に使用できるシミュレーション ツールを必要としています。」 Additive でのシミュレーションの使用も急速に拡大しています。従来の製造では不可能だった設計を作成できるため、設計の反復をシミュレートする必要性が高まっているからです。 「製造における最先端のシミュレーション作業の多くは、アディティブ マニュファクチャリングに関連しています」と Sett 氏は述べています。

今日の接続された高度な製造設備では、シミュレーションは、設計を市場に投入するまでの時間を短縮し、コストを削減し、製造上の欠陥を最小化または排除する大きな可能性を秘めています。 MSC Software の Schafstall 氏は、シミュレーションは「アプリケーションに応じて、さまざまなコスト削減の可能性」につながる可能性があると述べています。その他の利点には、潜在的な製造上のバリエーションが追加され、より多くのアイデアを証明できるより堅牢なプロセス ウィンドウが含まれる、と彼は言いました。

シミュレーションは、生産開始前にユーザーにより詳細な情報を提供します、と彼は付け加えました。 「製造プロセスとその問題をよりよく理解することは、より製造可能で最適化された設計を [作成] するのに役立ちます」と Schafstall は述べています。 「これはまた、製造シミュレーションが[アディティブ]の設計段階でますます変化することを意味します。」

2 月、MSC Software は、マルチフィジックス フレームワーク内でさまざまなソルバー/分野を直接結合するための協調シミュレーション インターフェイスを提供するために開発された新しい CoSim エンジンをリリースしました。 CoSim V1.6 バージョンにより、エンジニアは、MSC の Adams マルチボディ ダイナミクス (MBD)、Marc (FEA)、および scFLOW (CFD) アプリケーション間の協調シミュレーション モデルをセットアップでき、幅広い産業規模のアプリケーションをカバーします。 MSC によると、CoSim エンジンは、複雑なマルチフィジックス アプリケーションの精度、精度、およびパフォーマンスを向上させます。

Autodesk の Frank 氏によると、高レベルの現実的な精度は、今日の製品よりも達成可能なものではありませんでした。 「現在利用可能なコンピューティング能力により、これまでにない方法で製造プロセスに関する洞察を得ることができます。また、最良の結果を達成するために使用できる材料、プロセス設定、および設計パラメーターの組み合わせを理解するための実験を設計することもできます。マシンの操作に関する NC シミュレーションであろうと、射出成形のパフォーマンスや付加的な金属 3D プリントなどのプロセス シミュレーションであろうと、ユーザーは製造現場で期待できることについて最も深い洞察を得ることができます」と Frank 氏は述べています。

彼は、Autodesk が独自の生産およびテスト ラボを維持しており、ソフトウェアの正確性と予測可能性を常に評価していると述べました。

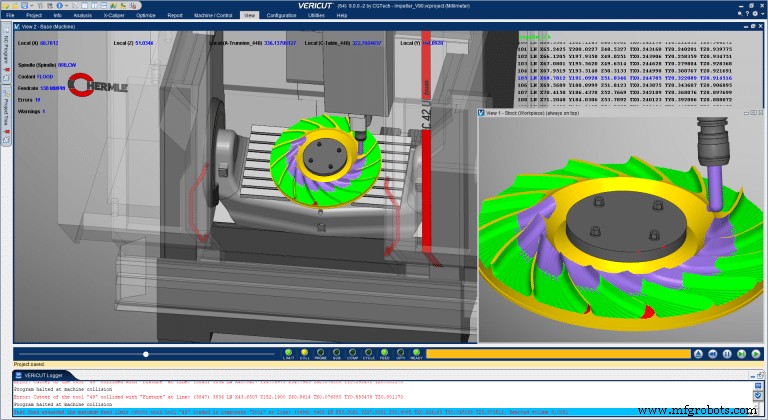

NC 切削のシミュレーション

NC シミュレーションでは、切削工具のプロセスをシミュレートして検証することで、製造業者は、実際の切削工具以外に工作機械内の他のすべての可動要素を含むツールパスの切削動作を明確に把握できます。ボストンの NCSIMUL Hexagon Production Software の最新のシミュレーションおよび検証ソフトウェアを使用すると、ユーザーは多くの作業を行う完全に自動化されたシステムを手に入れることができます。新しいシミュレーション自動化機能は、親会社である Hexagon Manufacturing Intelligence の Vero Software ラインナップの CAD/CAM ソフトウェアに統合されています。には、EdgeCAM、WorkNC、AlphaCAM などの Vero ブランドと、Mastercam や Siemens NX CAM などの 15 のサードパーティ アプリケーションが含まれます。

NCSIMUL によると、4 月にリリースが予定されていた NCSIMUL 2020 アップデートでは、アプリケーション プログラミング インターフェイス (API)、更新されたグラフィカル ユーザー インターフェイス、生産全体の完全な部品表 (測定と制御を含む) による CAM システムとの統合が大幅に改善されています。ゼネラル マネージャーのシルヴェール プロワジー。自動制御機能は、CNC マシンへの接続を改善するのに役立ち、製造現場のすべてのパラメーターを読み取ることができると彼は付け加えました。 「私たちはプログラマーを製造現場につないでいます」と彼は言いました。これは、CAV (コンピューター支援検証) を必要とする 5 軸加工機ではさらに重要です。」

最新の NCSIMUL システムは、より現実的なシミュレーションを提供します、と彼は付け加えました。 「ボリュームごとにカットします。ホタテが見え、パーツの真のカットが見えます」と Proisy 氏は言います。 「非常に細かいディテールで、本当に現実的です。 NCSIMUL に変更を送信するテンプレートを使用してプロセスを実際に自動化し、NCSIMUL はブラック ボックスでシミュレーションを実行し、プログラムが安全かどうかを示します。新しいのは、自動化できる範囲の詳細と、昨年追加したフライス加工だけでなく、旋盤用の新しい最適化です。」

最新世代の工作機械では、切削プロセスのシミュレーションと検証がこれまで以上に重要になっています。 「新しい CNC マシンは、ますます複雑になり、以前のマシンよりも高速に動作しています」と、カリフォルニア州アーバインの NC シミュレーション/検証開発者 CGTech で Vericut プロダクト マネージャーを務める Gene Granata 氏は述べています。物事を正しく機能させるために必要なMコードとGコード。 「ツール交換」のような一見単純なアクションでさえ、驚くほど速い速度で発生します。切削工具や CNC マシンが限界まで押し上げられると、壊滅的な故障が非常に迅速かつ予想外に発生する可能性があります。」

NC コードとその作成に使用されるプロセスを最適化することは、ほとんどの NC ショップの焦点である、と Granata 氏は述べています。 「利益率の低下と競争の激化が主な理由です。あらゆる方法で最適化し、正確なコストを見積もることは、ビジネスの存続にとって重要です」と彼は付け加えました。 「Vericut のようなソフトウェアと Force の最適化を使用すると、すべての NC プログラムが最適な切りくず負荷で切削され、動的な切削力が安全な制限内に維持され、より正確な加工時間の予測が可能になります。」

Granata 氏は、正確なシミュレーションが生産性の鍵となると述べています。 「デジタル ツイン マシン モデルで実行される NC コードをシミュレートすることで、貴重なマシン時間を検証に浪費することなく、CNC マシンで部品を製造し続けることができます。シミュレーションを使用することで、工場で深刻な問題を引き起こす可能性のある潜在的なクラッシュや加工エラーを「仮想的に」排除し、コストのかかるダウンタイムやスケジュールの遅延を回避します。

「より正確なデータにアクセスできると、シミュレーションはより良い仕事をすることができます」と彼は続けました。 「たとえば、機械の衝突の可能性を正確に検出するには、正確な機械モデルが必要です。同様に、切削工具の詳細なモデルは、機械加工中に部品の特徴に自信を持って到達でき、適切に使用されていることを検証するのに役立ちます [例:安全なランピング角度で]。切削工具が推奨される切削性能パラメータとともにクラウドからダウンロードされると、プログラマーは加工と最適化のために適切な送りと速度を使用していることを確信できます。」

Granata 氏によると、デジタル ツイン CNC マシンでの NC レベルのシミュレーションは、NC プログラムが目的の CNC マシンで適切に動作し、軸の移動制限を超えて衝突することなく、期待どおりに機械加工されたパーツを生成することを検証するための最も包括的な方法であると見なされています。 、または NC コードの不正確または欠落による事故の発生。 「最適な切削方法と機械の能力/限界を同時に適用できるため、NC レベルのシミュレーションは NC プログラムの最適化にも最適です」と彼は述べています。

CGTech によると、最新の Vericut バージョン 9 は、より高度な OpenGL グラフィックス機能を使用して、優れたグラフィック表示品質とパフォーマンスを提供します。強化されたグラフィックスにより、ビュー全体で機能と一貫性が向上し、測定、セクション カットの適用、理論上の設計モデルとシミュレートされたカット パーツの比較など、ソフトウェアのすべての機能が有効になります。

Vericut ユーザー向けの機能には、新しい再起動機能が含まれていると Granata 氏は述べています。 「NC プログラムで間違いが見つかった場合、ユーザーは修正を加えて、エラーが発生する 1 ~ 2 ブロック前にシミュレーションを再開し、その後再生して、変更が意図したとおりであることを確認できます。」フォース オプティマイザは、より最適化された機械加工と改良されたフォース チャートの相互作用を提供します。また、ツールからストックまでの切削条件を独自にテストし、収集したデータを使用してベリカットの Force NC プログラムの分析と最適化を推進したいショップ向けに、新しい Force Calibration 製品を提供する予定です。

自動制御システム