MMAWとGMAWの溶接プロセスの違い

溶接は、固定とともに、さまざまな産業および家庭用組み立ての目的で広く使用されています。溶接は、溶加材、熱、および圧力を加えるかどうかに関係なく、合体形成によって2つ以上の固体コンポーネントを恒久的に接合できる接合プロセスの一種です。溶接技術の開発により、今日では、リベットを含む他の永久接合技術にほとんど取って代わっています。溶接は、金属、プラスチック、セラミック、複合材料を効率的かつ経済的に接合するために適用できます。最適なパラメータセットを使用して適切に実行すると、親コンポーネントと同様の強度で、健全で信頼性の高いジョイントを生成できます。溶接プロセスは多数存在し、融接とソリッドステート溶接に大別できます。

融接プロセスとは、接合を実現するために熱を加えて合体を形成することにより、母材の接合面を溶融するプロセスです。一方、ソリッドステート溶接プロセスでは、そのような溶融の話はありません。すべてのアーク溶接、ガス溶接、抵抗溶接、および強烈なエネルギー溶接プロセスは、基本的に融合プロセスです。 アーク溶接 、親コンポーネントと電極の間に十分な電位差を供給することにより、それらの間に電気アークが構成されます。このアークは、ベースプレートとフィラーを溶かすための主要な熱源(熱エネルギー)です。ここでも、さまざまなアーク溶接プロセスがあります。たとえば、MMAWまたはSMAW、GMAW(MIGおよびMAG)、GTAWまたはTIG、SAW、FCAW、ESWなどです。それぞれが他よりも一定の利点を提供します。

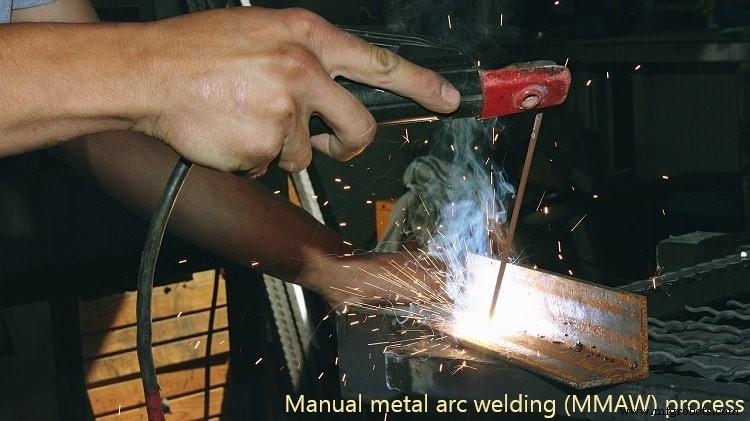

手動金属アーク溶接(MMAW) 、被覆アーク溶接(SMAW)とも呼ばれます は、電極とベースプレートの間に電気アークを構成する1つの融接プロセスです。この溶接は主に手動で行われるため、その名前が付けられています。消耗電極は、溶接中に崩壊してシールドガスとスラグ層を生成する適切なフラックスで覆われています。これは、アークと溶融金属プールを酸化や汚染から保護するのに役立ちます。したがって、シールドガスを個別に適用する必要はありません。 ガスメタルアーク溶接(GMAW) アークが消耗電極と親コンポーネントの間に構成される1つの融接プロセスでもあります。電極はワイヤーの形で、機械化されたシステムを使用してワイヤースプールから溶接ゾーンに連続的に供給され、同時にアークと周辺領域を保護するために外部ソースから適切なシールドガスが供給されます。 GMAWは非常に高速なプロセスであり、フィラーの堆積速度が速くなります。手動金属アーク溶接(MMAW)プロセスとガス金属アーク溶接(GMAW)プロセスのさまざまな違いを、以下の表形式で示します。

表:MMAW溶接プロセスとGMAW溶接プロセスの違い

| MMAWは、短い小径のロッドの形をした消耗電極を使用しています。したがって、電極は一定の間隔で交換する必要があるため、断続的なプロセスです。 | GMAWは、ワイヤースプールから継続的に供給される消耗電極を利用しているため、電極を交換するために断続的な一時停止は必要ありません。 |

| MMAWは、コーティングが崩壊してシールドガスを生成するフラックスコーティングされた電極を利用します。シールドの目的で追加のガスは適用されません。 | GMAWでは、不活性またはアクティブなシールドガスが溶接ゾーンで供給されます。電極にはガスを生成するためのフラックスが含まれていません。 |

| フラックス(電極コーティング)により、溶接ビードにスラグが生成されます。このスラグは、欠陥を引き起こしたり、外観を損なう可能性があります。スラグを除去するには、後処理が必要です。 | このプロセスにはフラックスが関連付けられていないため、スラグの堆積は観察されません。したがって、後処理の必要がなくなります。 |

| MMAWプロセスは非常に柔軟性があり、ほとんどの場所、すべての位置、およびほとんどの材料に適用できます。 | GMAWはより多くのアクセサリを使用するため、屋外での使用には適していません。頭上の位置でも実行できません。 |

| 通常は人間のオペレーターが行います。したがって、接合部の品質は溶接工のスキルによって異なります。 | オペレーターの介入を最小限に抑えて自動化できるため、人為的ミスの傾向が少なくなります。 |

断続的かつ継続的なプロセス: 手動金属アーク溶接の電極として、長さ30〜50cmで適切なフラックスでコーティングされた小径(0.5〜2.0mm)のロッドが使用されます。この電極は消耗品であるため、溶接ビードに付着するため、溶接時間とともに長さが短くなります。したがって、一定の間隔(フラックスコーティングされた部分が終了したとき)の後、溶接を実行するために電極を新しいものと交換する必要があります。したがって、MMAWは頻繁な停止を必要とし、1つの断続的なプロセスです。それどころか、消耗電極(ワイヤーの形で)は、ガスメタルアーク溶接のワイヤープールから連続的に供給されます。このワイヤープールは、十分な長さのワイヤーを保管できます(通常はその重量で測定されます)。したがって、GMAWは、電極交換を一時停止することなく、より長期間実行できます。

シールドガスの供給源: アーク溶接プロセスでは、アークと溶融金属プールを酸化やその他の汚染から保護するために、シールドガスが不可欠です。アーク溶接中、シールドガスの厚い層が溶接ゾーン全体を囲み、大気が溶接ビードや周囲の高温領域に接触するのを制限します。 MMAWプロセスでは、電極は溶接熱によって崩壊し、加熱された領域を覆うのに十分なシールドガスを生成するフラックスでコーティングされます。したがって、シールドガスを追加で供給する必要はありません。しかし、GMAWでは、そのようなフラックスコーティングは電極上に存在しません。したがって、シールドガスは、適切な供給パイプラインとノズルを使用して、追加のソース(ガスシリンダーなど)から供給されます。

スラグの堆積とその除去: MMAWはフラックスコーティングされた電極を利用しており、このフラックスは実際に溶接中に意図されたシールドガスを生成します。フラックスはまた、溶接ビードの上面に堆積するスラグを生成し、それを汚染から保護します。しかし、このスラグ層は、外観を改善するために、溶接が終わった後に除去する必要があります。通常、そのような除去には粉砕が採用されます。ただし、スラグが溶接ビード内に閉じ込められたままで、表面で浮き上がらない場合は、スラグの混入などの欠陥が観察されます。このような欠陥は、耐荷重性、接合強度を低下させ、腐食下で脆弱にする可能性があります。これらはすべて、最終的に耐用年数を短縮します。フラックスコーティングされた電極が使用されていないため、GMAWにはスラグがありません。したがって、スラグに関連する欠陥と、スラグ除去のための後処理の必要性を排除します。

生産性: MMAWは生産性が高くありません。マルチパス溶接では、スラグ含有欠陥を回避するために、溶接ビードに堆積したスラグをパスごとに完全に除去する必要があります。また、電極は頻繁に交換する必要があります。したがって、溶接ビードに大量の溶融金属を堆積させる必要がある場合は適していません。したがって、マルチパス溶接では生産的ではありません。 GMAWにはスラグがなく、電極の交換も必要ありません。そのため、短時間で大量のフィラーを堆積させることができます。したがって、ルートギャップが大きい場合、エッジがU字型またはV字型で準備されている場合、および/またはプレートの厚さが大きい場合に最適です。さらに、GMAW電極の直径はMMAWの電極直径よりも小さいため、アーク電流密度が増加し、フィラーの堆積速度が増加します。

溶接の柔軟性: 柔軟性は、さまざまな条件でさまざまな方法で接合するさまざまな形状に対応する溶接プロセスの能力を示します。間接的には、特定の条件下で特定のプロセスを適用する機能と実現可能性を指します。 GMAWは、制御された供給のためにシールドガスシリンダーとパイプラインおよび付属品を必要とします。そのため、屋外の小規模なアプリケーションには適していません。 MMAWは、電極の届く範囲内のすべての位置のすべての場所に事実上適用できます。ただし、そのパフォーマンスはすべてのシナリオで同じレベルではない場合があります。 MMAWは生産的ではありませんが、柔軟性が高く、さまざまな用途があります。

溶接品質と溶接機への依存: 名前が示すように、手動の金属アーク溶接は主に人間のオペレーターによって実行されます。したがって、溶接品質は溶接工のスキルと経験に依存します。また、ランダムエラーや偶然エラーなどの人為的エラーの影響を受けやすくなっています。これとは対照的に、GMAWは自動化でき、溶接機の介入はほとんど必要ありません。したがって、適切なパラメータを使用すれば、より高品質のジョイントを提供できます。

この記事では、手動金属アーク溶接(MMAW)プロセスとガス金属アーク溶接(GMAW)プロセスの科学的な比較を示します。著者はまた、トピックをよりよく理解するために、以下の参考資料を読むことをお勧めします。

- magmaweld.comによるアーク溶接プロセス。

- W. L. Ballisによる被覆アーク溶接(2011年、Xulon Press)。

- W. H. Minnickによるガスメタルアーク溶接ハンドブック(2007年、Goodheart Willcox)。

産業技術