TIG溶接とA-TIG溶接の違い

溶接は、2つ以上の構造部材を恒久的に効率的かつ経済的に組み立てることができる1年前の接合プロセスです。さまざまな材料の構造をさまざまな方法で接合できる多種多様な溶接プロセスが存在します。ガスタングステンアーク溶接(GTAW)は、一般にタングステンイナートガス(TIG)溶接として知られ、親コンポーネントの接合面の融合による合体または溶接ビード形成によって金属を接合できる融合溶接プロセスの1つです。電極と導電性の母材の間に構成される電気アークは、加熱と溶融の目的で使用されます。

過去数十年にわたる広範な開発の結果として、TIG溶接は、2つ以上の金属部品を恒久的に接合するための有望で信頼性の高い溶接技術の1つとして浮上してきました。自生モードで実行できます。ただし、フィラー材料は、意図したとおりに、必要に応じて適用することもできます(同種モードと異種モードの両方が可能です)。溶接ビードの豪華な外観、より高いアーク効率、欠陥の可能性の低減、および最小のスパッタレベルにより、このプロセスは、建設、自動車、航空宇宙分野を含む幅広い産業用途で有利な製造技術になりました。

TIG溶接 、非消耗電極(小さな合金元素を含むタングステン製)と導電性ワークピースの間に電気アークが発生します。このアーク熱は、親コンポーネントの接合面を溶かし、最終的に合体を生成します。溶加材を塗布すると、アーク加熱により溶融状態でルートギャップにも堆積します。プレートの厚さが4〜5mmを超える場合は、エッジの準備も実行できます。多くの利点があるにもかかわらず、TIG溶接は、多くの関連パラメータに基づいて約3〜3.5mmの達成可能な溶け込みによって制限されます。 TIG溶接では、不可能ではないにしても、1回のパスで3.5mmを超える溶け込み深さを達成することは実際には困難です。

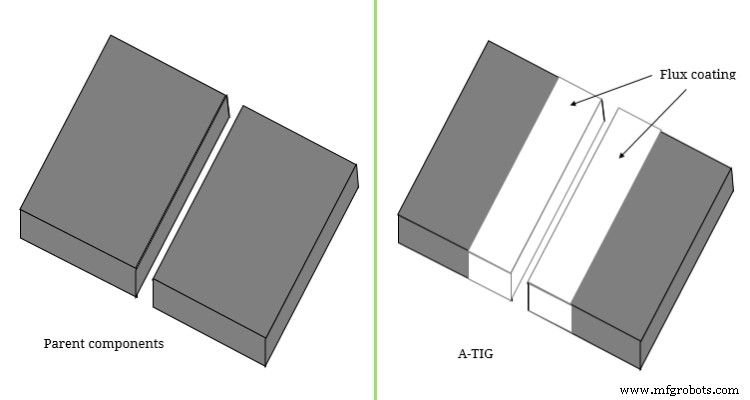

この制限は明白な研究の関心を引き起こし、その結果、従来のTIG溶接プロセスに勝る独自の利点を提供する多くのバリエーションが出現しました。活性化およびフラックス結合TIG溶接は2つの注目すべき変形です。 活性化タングステンイナートガス(A-TIG)溶接 活性化フラックスの薄層は、溶接前に親コンポーネントの接合面と周囲の領域に適用されます。これは、同様のプロセスパラメータを使用した従来のTIG溶接と比較して、溶け込み深さを3倍以上向上させることで有望な結果を示しています。したがって、7〜11mmの溶け込みを達成することは、A-TIG溶接で実現可能であり、最終的には製造全体の生産性が大幅に向上します。タングステンイナートガス(TIG)溶接と活性化タングステンイナートガス(A-TIG)溶接のさまざまな違いを表形式で以下に示します。 A-TIG溶接でのフラックスの適用を除いて、両方のプロセスが同じセットアップで同じ方法で実行されることは言及する価値があります。

表:TIG溶接とA-TIG溶接の違い

| TIG溶接 | A-TIG溶接 |

|---|---|

| 溶接前に、活性化フラックスの薄層が接合面とその周辺に塗布されます。 | |

| 通常、3〜3.5mmのオーダーの貫通深さを提供します。 | 7〜11mmの範囲で、はるかに深い貫通力を提供できます。 |

| アーク収縮現象により、溶接ビード幅とHAZ幅が狭くなっています。 | |

| 母材に絶縁フラックス層が存在するため、アークの確立に問題があります。 | |

| このプロセスは、薄い作業材料と厚い作業材料の接合に適用できます。 | このプロセスは、過度の浸透などの欠陥が観察されるため、薄い材料(4mm未満)には適していません。 |

| シングルパスに基づいて判断すると、TIG溶接の方が高速です。 | 溶接前にフラックスを塗布する必要があるため、A-TIG溶接には時間がかかります。 |

| 特にエッジの準備と複数のパスのために、より厚いプレートを結合する必要がある場合は、生産性が低下します。 | エッジを準備しなくても、1回のパスでより深い浸透が得られるため、生産性が高くなります。 |

フラックスをアクティブ化するための使用法: これは、TIG溶接とA-TIG溶接の主な違いです。これは、活性化フラックスが後者でのみ使用されるためです。このような活性化フラックスには、酸化チタン(TiO 2 )などの金属の多数の酸化物およびハロゲン化物が含まれます。 )、シリカ(SiO 2 )、酸化クロム(Cr 2 O 3 )、炭酸マグネシウム(MgCO 3 )、酸化マグネシウム(MgO)、二酸化マンガン(MnO 2 )、酸化カルシウム(CaO)、酸化アルミニウム(Al 2 O 3 )、二酸化ジルコニウム(ZrO 2 )など。さまざまな比率のこのようなフラックスの均一な混合物も使用されます。このようなフラックスは、最初に適切な溶媒と混合されて半固体ペーストを調製し、同じものが親成分の接合面および周囲の領域に適用される。溶接前に塗布し、アークを確立する前に乾燥させる必要があります。フラックスは手動で、または機械化されたシステムの助けを借りて適用することができます。ただし、欠陥のない接合を実現するには、このフラックス層の厚さを均一にする必要があります。通常、この厚さは、関連するパラメータの数に基づいて30〜75µmの範囲で変化します。

侵入深さ、溶接ビード幅、およびHAZ: さまざまな調査により、エッジを準備せずに適切なフラックスを使用することで、シングルパスで7〜11mmの深さが達成可能であることが明確に示されています。同様の条件下で最大3.5mmの溶け込みを提供できる一般的なTIG溶接と比較して。このような浸透の顕著な改善は、フラックスが適用されたときのマランゴニ効果の逆転に起因します。活性化フラックスを使用すると、アークが収縮し、その後、電気アークの熱密度が増加します。アークが収縮すると、特定の領域でより低い入熱率が望まれるため、溶接ビードが狭くなり、熱影響部(HAZ)も狭くなります。

電極間にアークを確立する: すべてのアーク溶接プロセスでは、電極と導電性被削材の間に電気アークを確立する必要があります。実際、このアークは、母材の接合面を溶かすための主要な熱源です。 TIG溶接では、尖ったタングステン電極と導電性母材の間にアークを構成することは問題ありません。ただし、A-TIG溶接では、被削材表面に絶縁層が存在するため、電子の流れが制限され、アークの発生がやや困難になります。多くの場合、この目的を容易にするために、ジョイントの入口に追加のフラックスフリーサポートプレートが使用されます。また、プロセス全体でアークを維持するために、少し大きい閉回路電圧が必要です。

薄いシートとチェックシートの結合: A-TIG溶接は本質的に深い溶け込みを提供するため、4mm未満の厚さの薄いシートやプレートを接合するために使用するのは経済的ではありません。そのような場合でも、過度の浸透、寸法の不正確さ、および高い変形が観察されます。ただし、より厚いコンポーネントを結合する場合は、A-TIGが推奨されます。これは、1回のパスで7〜11 mmの貫通力が得られ、エッジの準備がなくても貫通できるためです。それどころか、TIG溶接は、必要な技術に従って、薄い部品と厚い部品の両方の接合に有利に使用できます。

エッジの準備、複数のパス、生産性: TIG溶接で厚いプレート(厚さ> 3.5mm)を接合するには、適切なエッジの準備と、ルートギャップ全体を適切に埋めるための複数のパスが必要です。マルチパス溶接は、特定の領域での入熱レベルも増加させるため、HAZ幅、変形なども増加しますが、これは通常は望ましくありません。これには、大量の高価な溶加材とかなりの時間が必要です。実際、TIG溶接は、堆積するために大量の溶加材が必要な場合には適していません。このようなシナリオでは、ガスメタルアーク溶接(GMAW)が推奨されます。ただし、A-TIG溶接は、エッジの準備やマルチパス溶接を必要とせずに、このような目的に有利に使用することもできます。

この記事では、TIG溶接とA-TIG溶接の科学的な比較を示します。著者はまた、トピックをよりよく理解するために、以下の参考資料を読むことをお勧めします。

- Babuetal。 (2016);アルミニウム合金を接合するためのフラックスバウンドタングステン不活性ガス溶接プロセスの開発。 American Journal of Mechanical and Industrial Engineering;巻1(3); pp。58-63。

- Sahaetal。 (2018); AC極性を使用したオーステナイト系ステンレス鋼のタングステン不活性ガス溶接に及ぼす活性化フラックスの影響に関する調査;インドの溶接ジャーナル;巻51(2)。

産業技術