溶接プロセス:定義、タイプ、プロセス(図とPDF)

この記事では、溶接とは何ですか? 動作を備えた10種類の溶接プロセス 、利点 、デメリット 、アプリケーション 、など。

また、この記事の最後にあるPDFファイルをダウンロードすることもできます。

溶接とは何ですか?

溶接 は、金属を融点まで加熱することにより、2つの金属片が一緒になって1つの部品を形成する恒久的な接合プロセスです。溶加材とも呼ばれる追加の金属が加熱プロセス中に追加され、2つの部品を結合するのに役立ちます。

一般に、これは、類似した(または)異なる2つの金属片を、圧力をかけずに(または)圧力をかけずに(または)金属を溶かすのに十分な高温に加熱することによって結合できるプロセスです。フィラー材料。

溶接機

溶接機 熱を発生させ、溶加材を適用するために使用されます。溶加材は、電極自体から(または)溶加材によって接合部を形成するために供給されます。発生する熱の温度は6000°Cから7000°Cのオーダーです。では、さまざまな種類の溶接プロセスと、それらが産業でどのように使用されているかについて説明しましょう。

お読みください:

- TIG&MIG溶接:TIG溶接とMIG溶接の違い

- 水中溶接はどのように機能しますか?と水中溶接の種類

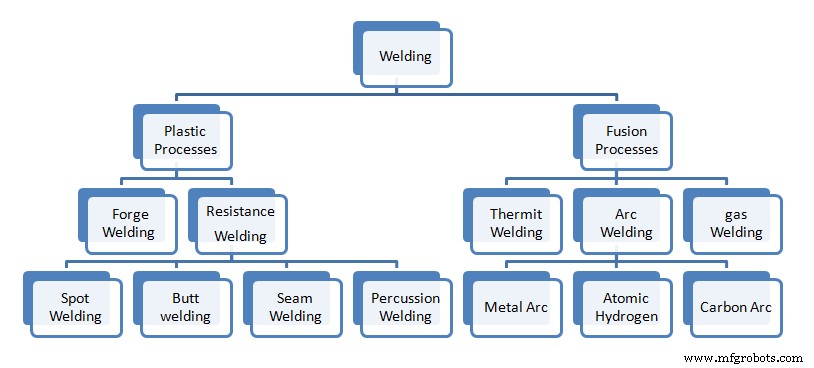

溶接の種類 プロセス

以下は溶接プロセスの種類です 発生する熱の方法によると:

- MIG溶接

- スティック溶接

- TIG溶接

- プラズマアーク溶接

- 電子ビーム溶接

- レーザービーム溶接

- ガス溶接

- フラックスコードアーク溶接

- 自動水素溶接

- エレクトロスラグ溶接

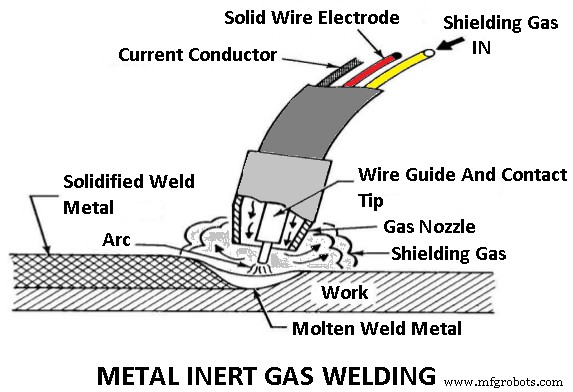

1。 MIG溶接

MIG溶接 金属不活性ガス溶接用に保持します。このMIG溶接プロセスは、ガスメタルアーク溶接(GMAW)とも呼ばれ、ワイヤー溶接とも呼ばれます。

このタイプの溶接では、細いワイヤーが電極として機能し、ガンに取り付けられたスプールからフレキシブルチューブを介して供給され、溶接ガンまたはトーチのノズルから出てきます。トリガーが溶接ガンに引かれると、ワイヤーは継続的に供給されます。

2。被覆アーク溶接(SMAW)

また、手動の金属アーク溶接、フラックス被覆アーク溶接、またはスティック溶接としても識別されます。金属ロッドまたは電極(フラックスコーティング)とワークピースの間にアークが発生するこのタイプの溶接プロセスでは、ロッドとワークピースの両方の表面が溶けて溶接プールが作成されます。

ロッドのフラックスコーティングが同時に溶けると、ガスとスラグが生成され、溶接接合部が環境から保護されます。被覆アーク溶接は、鉄と非鉄の材料をすべての位置で材料の厚さで接合するのに理想的なさまざまなプロセスです。

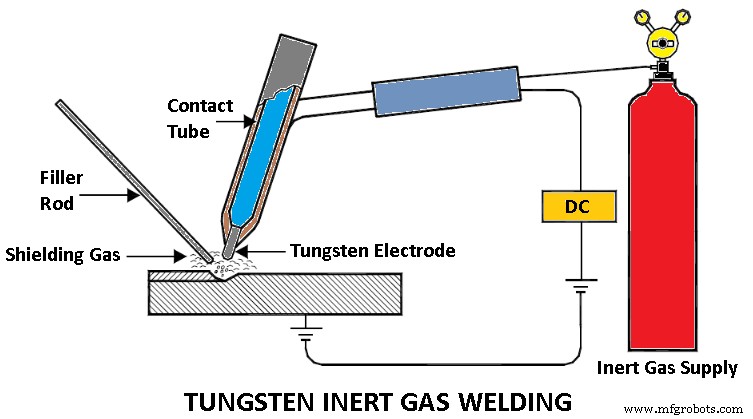

3。 TIG溶接

TIG溶接 タングステン不活性ガスアーク溶接の略で、アメリカ溶接協会からは(GTAW)としても識別されます。この溶接プロセスは、同様にガス溶接と呼ばれます。

タングステンは融点が高いため、TIG溶接ではタングステン電極を使用しています。ティグ溶接電極を使用すると、熱くなりますが、溶けません。これは非消耗電極であると言えます。非消耗電極は、それが永久に持続しないことを意味するのではなく、それが溶けず、溶接の一部になることを意味します。

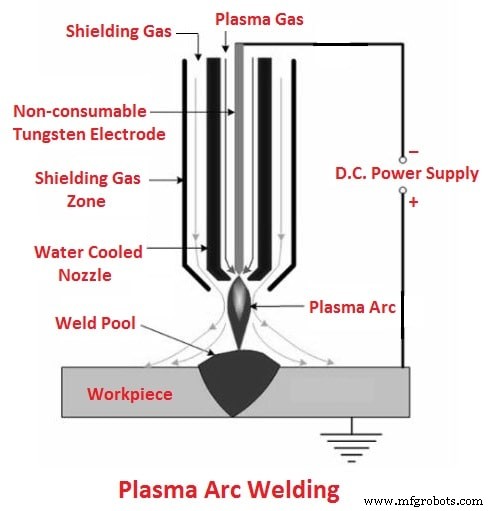

4。プラズマアーク溶接(PAW)

プラズマアーク溶接(PAW) は、タングステン非消耗電極とワークピースの間の圧縮アークによって生成される熱を利用するアーク溶接プロセス(トランスファーアークプロセス)または水冷収縮ノズル(非トランスファーアークプロセス)です。

プラズマは、陽イオン、電子、および中性ガス分子のガス状の混合物です。トランスファーアークプロセスは、高エネルギー密度のプラズマジェットを生成し、セラミック、銅合金、鋼、アルミニウム、ニッケル合金、チタン合金の高速溶接および切断に使用できます。

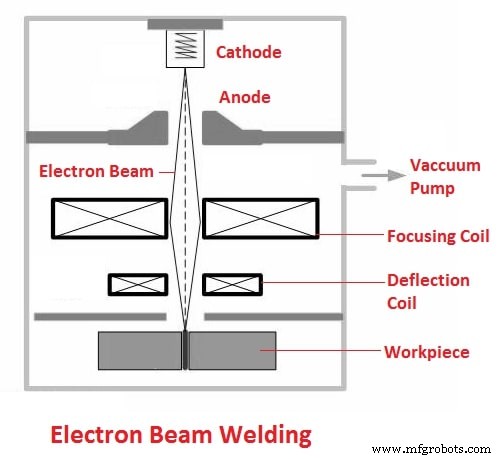

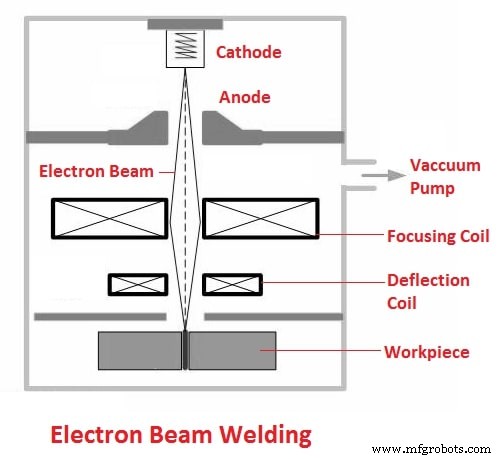

5。電子ビーム溶接(EBW)

電子ビーム溶接 は、高エネルギー電子のビームによって生成された熱を適用する溶接プロセスです。電子がワークピースに当たり、その運動エネルギーが金属を加熱する熱エネルギーに変換されるため、ワークピースのエッジが接続され、凍結後に溶接が形成されます。

EBMは液体状態の溶接プロセスでもあります。その中で、金属同士の接合部は液体または溶融状態で作られています。また、電子の運動エネルギーを受け入れて2つの金属ワークピースを結合するため、溶接プロセスとも呼ばれます。

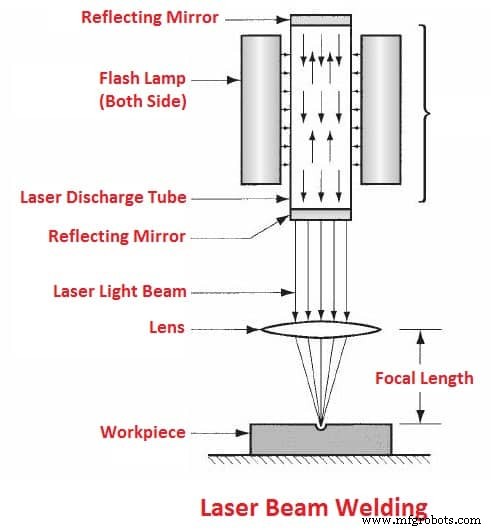

6。レーザービーム溶接(LBW)

レーザービーム溶接(LBW) は、ワークピースに向けられた高エネルギーレーザービームによって熱が形成される溶接プロセスです。レーザービームがワークピースの端を加熱して溶かし、接合部を作ります。

レーザー溶接(LBM)では、接合部は一連のオーバーラップスポット溶接または連続溶接として形成されます。レーザー溶接は、電子、通信、および航空宇宙産業で採用されており、小さなコンポーネントを組み込んだ医療および科学機器を製造しています。

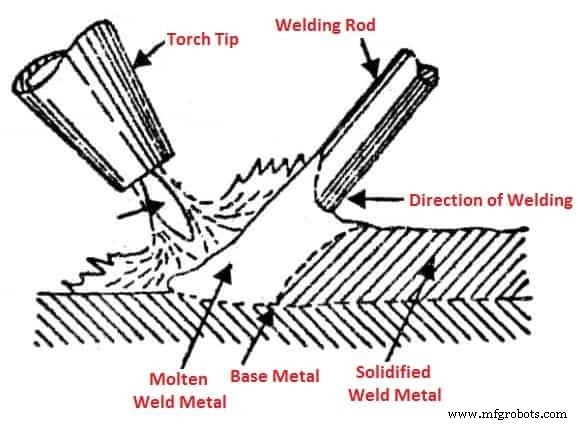

7。ガス溶接

ガス溶接 ガス炎で接続する側面または表面を溶かし、溶けた金属を一緒に流すことで実行されます。これにより、冷却時に強固な連続接合が作成されます。

酸素とアセチレンの混合物は、他の混合物よりも非常に多く使用されており、溶接業界で卓越した地位を占めています。最も高温の領域でのオキシアセチレン炎の温度は約3200°Cですが、酸水素炎で到達する温度は約1900°Cです。

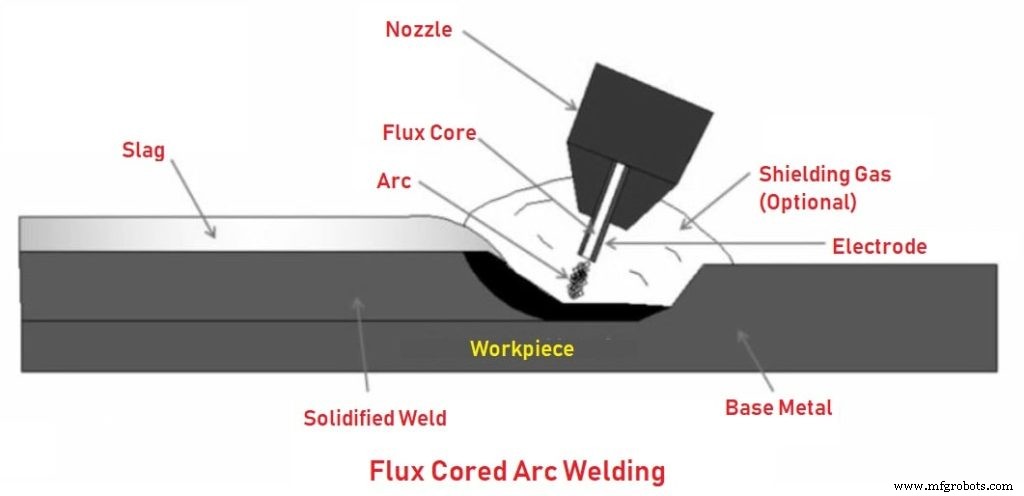

8。フラックス入りアーク溶接(FCAW)

このタイプの溶接は、MIG溶接とほぼ同じです。実際、MIG溶接機は、多くの場合、フラックス入りアーク溶接を実行できます。この溶接では、ワイヤにフラックスのコアがあり、溶接の周囲にガスシールドを形成します。これにより、外部ガス供給の需要が減少します。

FCAWは、高熱溶接プロセスであるため、粗い重金属に適しています。通常、この目的で重機の修理に使用されます。無駄を出さないプロセスです。外部ガスが不要なため、コストも安くなります。

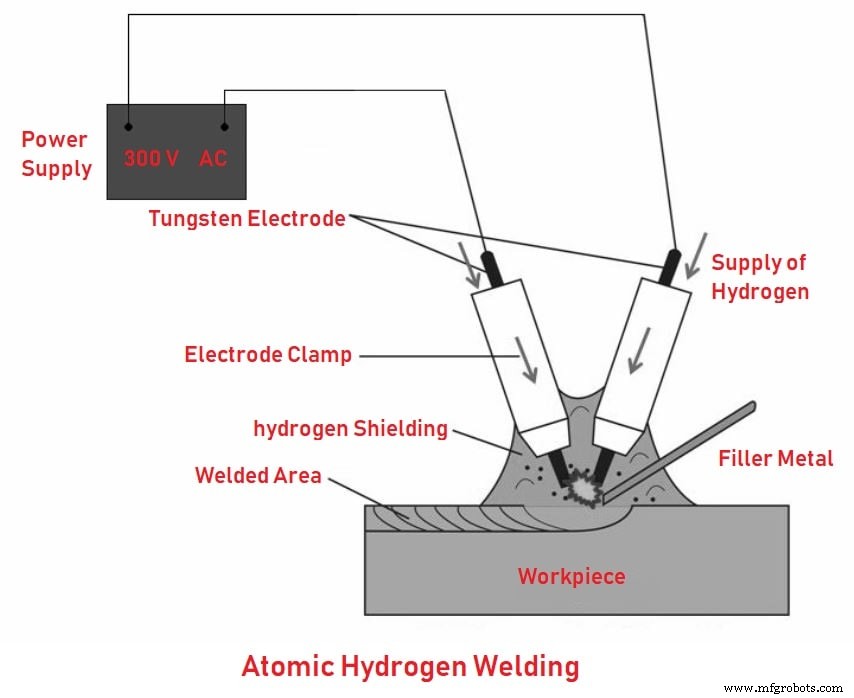

9。原子水素溶接

原子水素溶接 アークアトミック溶接として知られている非常に高温の溶接形態です。このタイプの溶接では、タングステンで形成された2つの電極をシールドするために水素ガスを使用する必要があります。アセチレントーチを超える温度に達する可能性があり、溶加材の有無にかかわらず行うことができます。

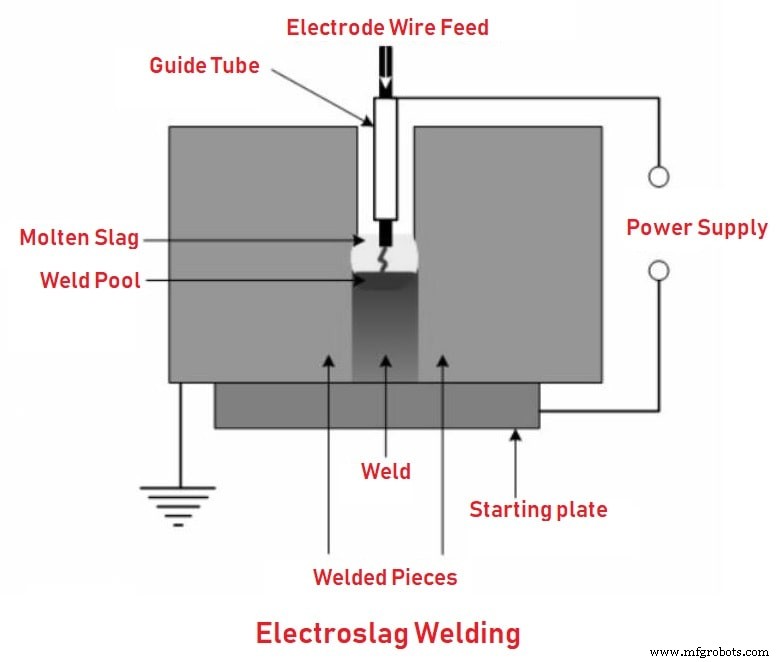

10。エレクトロスラグ 溶接

これは、2つの金属片の細い端を垂直に接続するために使用される高度な溶接プロセスです。ジョイントの外側に溶接を使用する代わりに、2つのピースの端の間で溶接が行われます。

銅電極線は、溶加材として機能する金属ガイドチューブを介して供給されます。電力が追加されると、アークが生成され、シームの下で溶接が開始され、ゆっくりと上に移動して、シームの代わりに溶接が作成されます。

溶接位置のタイプ

溶接位置の主な4つのタイプは次のとおりです。

- フラットポジション(1Gおよび1F)

- 水平位置(2Gおよび2F)

- 垂直位置(3Fおよび3G)

- オーバーヘッド位置(4Gおよび4F)

1。フラットポジション

実行する最も明白なタイプはフラットポジションであり、ダウンハンドポジションと呼ばれることもあります。これには、ジョイントの上部での溶接が含まれます。この場合、溶融金属は接合部で下向きに引っ張られます。その結果、より迅速で簡単な溶接が可能になります。

1Gおよび1Fでは、番号1はフラット位置を示し、文字Gは開先溶接を示し、文字Fはフィレット溶接を示します。

2。水平位置(2Gおよび2F)

これはフラットポジションよりも難しいポジションであり、それを修正するには溶接作業者のスキルが必要です。

2Gは、溶接軸を水平面またはほぼ水平に配置することを含む溝溶接位置です。溶接面の場合、垂直面にある必要があります。

2Fはフィレット溶接位置であり、ほぼ垂直な面に対してほぼ水平な面の上側で溶接が実行されます。この位置では、トーチは通常45度の角度に保たれます。

3。垂直位置(3Fおよび3G)

この位置では、ピースと溶接部の両方が垂直またはほぼ垂直に配置されます。 3Fおよび3Gは、垂直フィレットおよび垂直溝の位置につながります。

垂直方向に溶接を行うと、重力によって溶融金属が下向きに押し下げられるため、積み重なる傾向があります。これに対抗するために、上向きまたは下向きの垂直位置を使用できます。

上向きの垂直位置で確認するには、炎を上に向け、ピースに対して45度の角度で配置します。このようにして、溶接工はワークピースの下部から金属を適用して重力に向かって溶接します。

4。オーバーヘッド位置(4Gおよび4F)

このタイプの溶接位置では、 溶接は接合部の下部から行われます。それは、最も複雑で扱いにくい立場にあります。 4Gおよび4Fの位置は、開先溶接およびすみ肉溶接用です。

頭上の位置では、接合部に堆積した金属がピースの穴につながり、クラウンの高いビードに発生します。これを避けるために、溶融した水たまりを小さくしてください。溶接パドルが長くなりすぎる場合は、溶融金属を冷却するために、炎を少しの間消します。

溶接の利点 プロセス

- 良好な溶接は、親金属または母材よりも強力になります。

- リベット留めや鋳造に比べてプロセスが速い。

- 溶接プロセスでは、完全なリジッドジョイントを提供できます。

- すべての金属および合金に適用可能。

- 溶接によって難しい形状を作り出すことができます。

- 溶接装置は持ち運び可能で、簡単にメンテナンスできます。

- リベット留めの場合のように、溶接プロセス中にノイズは発生しません。

- 溶接プロセスは、リベット留めに比べて必要な作業スペースが少なくて済みます。

- ジョイントの任意のスペースを簡単に作成できます。

溶接のデメリット プロセス

- 有害な放射線、煙、染みのないもの(突然の火花の散水)を放出します。

- 溶接継手は破損しやすいため、接合された部材よりも疲労強度が低くなります。

- 歪みが発生し、内部応力が発生します。

- 金属を適切に保持するには、特定のジグと固定具が必要です。

- 溶接には熟練した労働者と電気が必要です。

- 溶接作業の検査は、リベット留め作業よりも困難で費用がかかります。

溶接の用途

溶接の用途は非常に異なり、大規模であるため、自動車産業、海運、航空宇宙、建設など、何らかの形で溶接を利用しない金属産業や工学部門は存在しないと言っても過言ではありません。 。主に製造に使用されます。

アプリケーションの一部は次のとおりです:

- 造船

- 鉄道のコーチ

- 自動車のシャーシとボディービル

- アースモバーの体

- 窓シャッター

- ドア、ゲート

- あらゆる種類の製造作業。

結論

ご存知のように、溶接 強力な参加プロセスです 金属を融点まで加熱することにより、金属の2つの部分が一緒になって1つの部分を形成します。一部のタイプの溶接は機械で行われ、高価な特殊な装置が必要です。溶接は、リベット留めと鋳造に関連するより高速な方法です。

溶接プロセスに関するすべての疑問を解消できることを願っています。 。 「溶接の種類」についてまだ疑問がある場合 プロセス 」お問い合わせいただくか、コメントでお尋ねください。

Facebookコミュニティもあります。必要に応じて、コミュニティに参加できます。こちらがFacebookグループへのリンクです。

読んでくれてありがとう。あなたが私たちの記事が好きなら、それをあなたの友人と共有してください。トピックについて質問がある場合は、コメントセクションで質問できます。

この記事のPDFをダウンロード

PDFをダウンロードニュースレターを購読して、新しい投稿の通知を受け取ります。

産業技術