金属の機械加工:ステンレス鋼を穴あけするための6つのヒント

すべての機械工はさまざまな材料の操作方法を知っている必要がありますが、常に改善の余地があります。ここでは、医療、航空宇宙、および一般的なエンジニアリングアプリケーションで広く使用されている、より困難な金属グループの1つであるステンレス鋼を掘削するためのヒントとガイダンスを示します。

合金ごとに被削性が異なるため、穴あけ作業中に最適な送りと速度を決定するのは難しい場合があります。これはどの材料グループにも当てはまりますが、ステンレス鋼にはさらに当てはまります。これは、303ステンレス鋼と304ステンレス鋼の穴あけには世界的な違いがあるためです。特に、セレン(303SE)や銅(304Cu)などの添加剤が方程式に含まれる場合、これらのステンレス鋼合金の両方をはるかに簡単に切断できます。

同様の例は、ステンレス鋼ファミリーの他の場所に存在します。たとえば、416ステンレス鋼は440Cよりもはるかに機械加工可能であり、特に後者が硬化状態にある場合(岩に穴を開けるなど)です。また、13-8PHや15-5PHなどの析出硬化(PH)合金は、他のステンレス鋼と同じ傘下にありますが、一部の超合金に匹敵する被削性評価を誇っています。

冶金学者は、そのような違いは、この幅広い材料ファミリー内のさまざまな粒子構造と化学組成によるものであると説明します。彼らは、機械加工性の2つの重要な決定要因であるクロムとニッケルの含有量を指摘し、オーステナイト系、フェライト系、マルテンサイト系、二重系の4つのクラスのステンレス鋼について説明します。これらはすべて、異なる物理的特性と機械加工特性を備えています。

これはすべて技術的な観点からは興味深いかもしれませんが、基本的な質問をする人にはほとんど影響しません。私が取り組んでいるこのステンレス鋼部品に最適なドリルは何ですか。また、どのくらいの速さで実行する必要がありますか?

スティーブジョージはいくつかの提案があります。ケナメタルのグローバル製品エンジニアリングのシニアマネージャーは、生産的な穴あけは正しいツールから始まると言います。

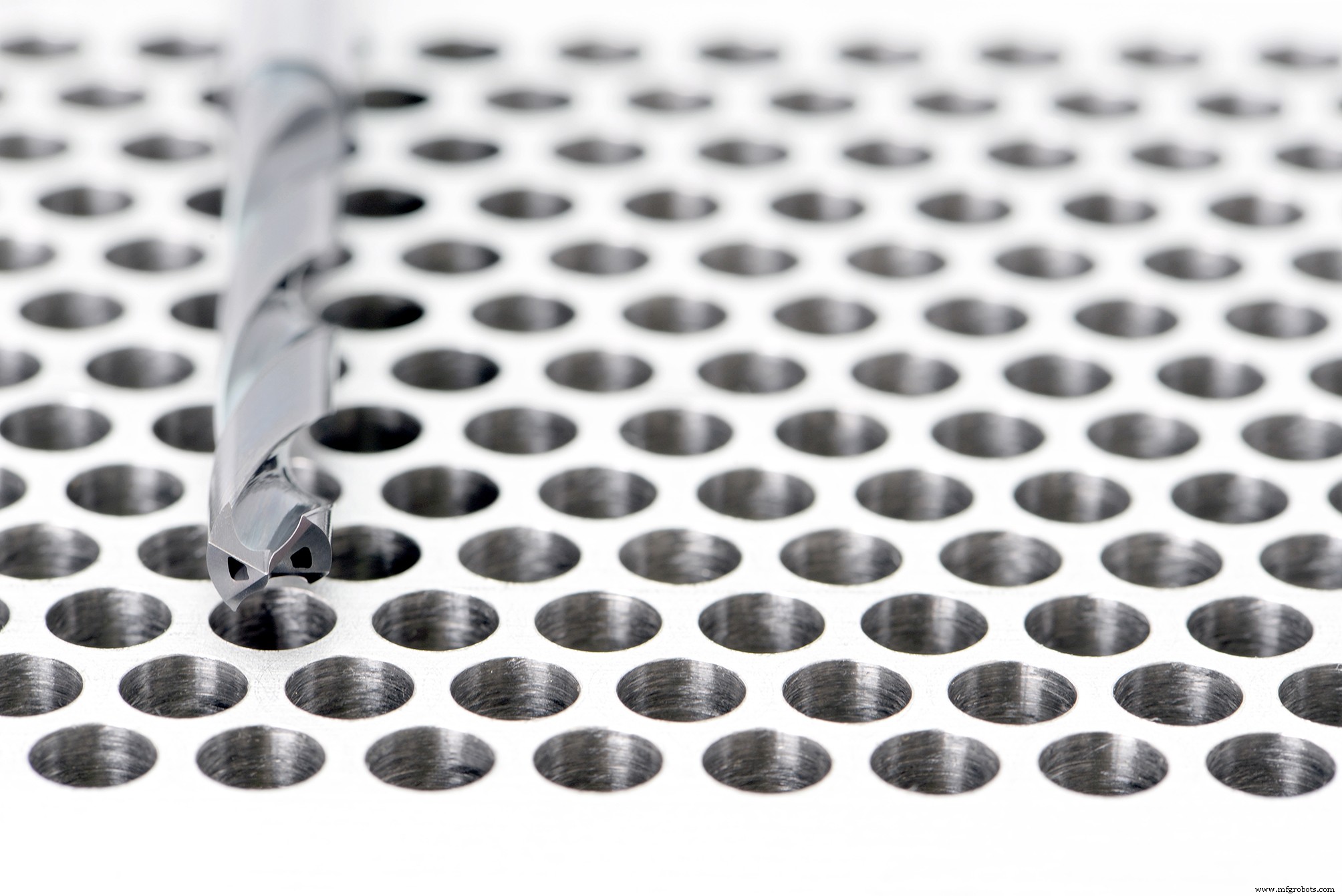

ヒント1:超硬ドリルを使用する

「ステンレス鋼は多くの熱を発生し、超硬ドリルは高速度鋼[HSS]やコバルトよりも耐熱性が高いだけでなく、より硬くて強いです」とジョージは言います。

「それで、彼らは通常、工具を通してクーラントを備えています」と彼は続けます。 「このため、より速く、より積極的にプッシュすることができ、より効率的なプロセスにつながり、最終的には部品あたりの利益が増加します。ただし、セットアップパラメータはそれをサポートする必要があります。堅固ではないワークホールディング、摩耗した、または不適切にメンテナンスされたツールホルダー、および古くて遅い工作機械を使用しているショップは、HSSを使用したほうがよい場合があります。」

ヒント2:強く押す

Kennametalの地域製品マネージャーであるKeithHooverは、ステンレス鋼の合金元素により、加工硬化の影響を受けやすくなると付け加えています。

「ステンレス鋼は比較的高い引張強度と降伏強度を誇るため、1回転あたりの送りが一定に達しない場合、適切な切りくずを生成するために必要な溶け込み率が得られません」とフーバー氏は言います。 「クーラントの流れが良好であっても、誤って加工硬化した表面を作成し、押し込むのに苦労する可能性があります。そのため、ステンレス鋼の種類にもよりますが、通常、推奨される切削速度範囲の下限から始めて、かなり積極的な送り速度を使用することをお勧めします。」

ヒント3:具体的に

Brandon Hullは、ツールを介したクーラントについて完全に合意しています。 Guhring Inc.の製品管理および事業開発担当副社長は、ステンレス鋼は通常、粘着性があり粘着性があると述べています。これにより、ドリルにエッジが蓄積し、最終的には破損して、通常はカーバイドの一部が一緒に移動する可能性があります。適切なクーラント供給を使用する以外に(できれば高圧下で)、特定のワークピース材料用に設計されたドリルを選択することが重要です。

「通常、あなたはより鋭い刃先と比較的軽い研ぎ澄ましを探しています」と彼は言います。 「適切なフルートプロファイルとポイントジオメトリ、および熱を低減して切りくず排出を促進するコーティングとともに、超硬ドリルは大量のアプリケーションに必須です。」

MSCのToolingUpビデオシリーズのこのエピソードでは、金属加工と製造の専門家が米国の製造業の健全性について話し合っています。

ヒント4:右にグリップ

ハルは、ホルダーが高品質で手入れが行き届いている場合、これらすべてが超硬ドリルにぶら下がるのに完全に受け入れられると述べて、長年にわたる油圧対機械対焼きばめのツール保持の議論に参加します。彼はまた、優れたERコレットには何の問題もないことを示唆しています。

「私は通常油圧ホルダーをお勧めしますが、ERは小径のドリル、たとえば8分の3インチ以下のものには問題ありません」と彼は言います。 「しかし、人々は彼らを締めすぎる傾向があり、それが同心性の問題を引き起こすことを私は知っています。常にトルクレンチを使用し、メーカーによって異なるため、常にメーカーの推奨事項に従ってください。」

ヒント5:チップを制御する

OSGToolの地域アプリケーションエンジニアであるDanielDominskiは、あらゆる面で同様のアドバイスを提供しています。彼はまた、ほとんどのステンレス鋼に当てはまるものを指摘しています。チップは長く、糸状で危険です。チップを制御できないと、作業スペースの詰まりや機械の破損、または切断による人身傷害による不必要なダウンタイムに直面します。 。

「これはステンレス鋼との最大の闘いの1つであり、通常、店が汎用ドリルを使用しているためです」とドミンスキー氏は言います。 「その後、彼らはつつくのを余儀なくされますが、これは加工硬化と工具寿命の低下につながります。ただし、ステンレス用に特別に作られたドリルを使用すると、それらのチップがきれいにしっかりと丸くなる可能性がはるかに高くなります。もちろん、304Lのような本当に粘着性のある材料の場合、切削速度を落とすか、送り速度を上げる必要があるかもしれません。いずれにせよ、誰も鳥の巣に落ち着くべきではありません。」

ヒント6:数学を行う

多くの機械設備の所有者や調達担当者が証明するように、問題はカーバイドのコストが高いことです。この視点は、特に、雇用生産の職場やその他の多品種少量の製造業者に広く見られます。繰り返しになりますが、HSSはここでの単なる切符かもしれませんが、ドミンスキーと彼の同僚は、ほとんどの場合、カーバイドが部品あたりのコストを下げることに同意しています。

「非常に多くの人々がまだ初期費用に固執していて、カーバイドに余分なお金を使うことの利点を理解していません」と彼は言います。 「しかし、1つの仕事でツールにお金を払っている店の例を複数提供することができます。たとえば、最近、304ステンレス鋼に4.42ミリメートルの穴を開けるショップと協力しました。これは、工具あたり425個の穴から超硬で4,000個になりましたが、チタンを穴あけする別の顧客は、工具の寿命を8倍以上延ばしました。」

これらの例はかなり典型的なものであり、どちらもカーバイドの生産性の向上については言及していません。これは重要です。確かに、それはすべての用途に適しているわけではありませんが、ステンレス鋼やその他の丈夫な材料では、超硬ドリルは簡単です。

より困難な金属グループの1つであるステンレス鋼を掘削するために、どのようなヒントを共有できますか?以下のコメントにあなたの考えや洞察を投稿してください。

ステンレス鋼の掘削:これらの6つのヒントのうち、最も役立つものはどれですか?

より挑戦的な金属グループの1つであるステンレス鋼を掘削するための最良の方法は何ですか?

ソリッドカーバイドドリルの使用から優れた切りくず処理まで、いくつかの重要な考慮事項があります。

次のヒントのうち、実装したものはどれですか。世論調査に参加して、あなたの洞察を共有し、他の人が何をしているかを発見してください。

ステンレス鋼を掘削するときに実装されるこれらのヒントはどれですか?

産業技術