ツールライフとは何ですか?機械データを使用してツーリングを最適化する方法

欠陥部品の廃棄と組み合わせた工具の費用は、金属切削会社にとって工具寿命の延長を重要な目標にします。従来の機械加工は、工作機械の寿命を決定するために実験的に決定された設定に依存していました。オペレーターは、ツールが故障するか、仕様外の部品の開発を開始するまで、部品数をログに記録できます。これらの部品数の平均を使用して、ツールの寿命のしきい値を設定できます。または、工作機械OEMが提供する部品数を使用して、工具切り替えのリズムを確立することもできます。

これらのソリューションは不正確であり、次の2つのいずれかにつながります。

- ツールが十分に活用されていません。つまり、ツールが寿命に達する前に交換されます。

- ツールが過剰に使用されているため、部品のスクラップやダウンタイムが発生しています

ツールの監視により、メーカーはツールの寿命を監視および最適化して、ツールの壊滅的な障害の結果に悩まされることなく、ツールから最大のROIを確実に得ることができます。

ツールライフとは何ですか?

工具寿命とは、工作機械の耐用年数を指します。与えられた工具が加工できる良い部品の量で表すことができます。作成中の部品が仕様から外れるまでツールが摩耗すると、その寿命は事実上終わり、ツールを交換する必要があります。

工具の摩耗、工具の故障、工具の寿命は、CNC加工の現実です。すべてのツールはツールの摩耗を経験し、作業を続けると最終的には失敗します。ただし、メーカーが工作機械の最も効率的な使用を推進できるのは、工具の寿命を効果的に管理することです。

スクラップパーツや故障を防ぎながら工作機械の寿命を延ばす唯一の方法は、工作機械のデータを収集し、それを使用して工具の切り替えをいつ行うべきかを判断することです。

すべてのツールには、予測可能な寿命曲線があります。これは、ツールが持続し、望ましい品質基準の部品を製造することが期待される期間です。ただし、工具の寿命に影響を与えるさまざまな要因のため、特に手動で行う場合、工具の寿命を正確に決定することは困難な場合があります。たとえば、作業中の材料、カットのタイプ、速度と送り速度などです。

ソース

>工具寿命を改善する7つの方法

工具が永久に続くことはありませんが、工具の寿命に影響を与える多くの要因があります。ツールの摩耗を減らすためのいくつかの方法は次のとおりです。

1。適切な速度とフィードを使用する

切削工具は、設定された切削速度で回転、穴あけ、または切削を行うと同時に、ワークピースに沿って移動します。適切な速度と送り設定を使用すると、工具寿命が大幅に延びます。実際の切削時間は常に考慮事項ですが、速度と送りの適切な設定により、工具の寿命を延ばすことができます。

2。切削液を塗布する

切削工程では、金属同士の接触により大量の熱が発生します。適切な種類の切削液と適切な量の液体を塗布すると、工具の寿命が延びます。

3。チップを再カットしないでください

切りくずは、切断後にワークピースから金属材料を取り除く方法です。また、切断中に発生する余分な熱を運び去ります。ただし、切りくずを再切削して逃げ面摩耗の増加、クレーター摩耗、およびその他の工具摩耗の原因となるのを防ぐために、設定を正しくする必要があります。

4。適切なツールを使用する

ワークピースの複雑さ、表面粗さ、必要な加工精度、完成部品の公差要件、およびその他の考慮事項が重要です。たとえば、一部のワークピースは、高速度鋼工具を必要とするほど強力な場合があります。これらのパラメータを知っていると、要因の組み合わせに適したツールを選択するのに役立ちます。

5。摩耗を最先端に分散させる

プログラムとカッティングプランは、可能な限り最先端を活用するように設計する必要があります。切削工具の一部に継続的に焦点を合わせると、工具の摩耗が増える可能性があります。

6。振れを制御する

機器の経年変化は、機械加工の振れに影響を与える可能性があります。現代の機械には自動工具ホルダーが付いている場合があります。このツールホルダーは、ツールの適切な配置と固定を保証します。古い機械の場合、振れは、中心軸の中心線に対して工具シャフトの中心がずれているか固定されているために発生し、部品の廃棄や工具寿命の低下につながる可能性があります。

7。たわみを制御する

熱が発生して切削が進行していると、材料の特性が工具とワークピースの両方に影響を与えるため、大きな切削抵抗が発生します。金属として形成された切りくずは取り除かれ、ワークピースから出て、蓄積すると押し戻されます。変数が正しくない場合、ツールが曲がったり曲がったりする可能性があります。

工具寿命に影響を与える要因

テイラーの工具寿命方程式などの工具寿命曲線計算を使用して、適用される変数の組み合わせに応じて、さまざまな係数をプロットして、工具のさまざまな工具寿命曲線を投影できます。これらには以下が含まれます:

切削速度

速いほど良いとは限りません。ワークピースの硬度、さまざまな工具材料、カットの複雑さ、およびその他の要因は、要因の各組み合わせに最適な速度を意味します。

送り速度と切り込み深さ

切削速度と同様に、送り速度と切削深さも最適化できます。そして、その最適なポイントは、必要なカットの積極性によって決定されます。

ワークの硬度

非常に硬い材料の切断に使用される工具は、柔らかい金属の切断に使用される工具よりも早く摩耗します。ワークピースの硬度が異なると、さまざまな工具摩耗タイプが発生する可能性があります。アルミニウムなどの軟質金属では、構成刃先が発生する可能性があります。チタンのような金属は、間違った工具に壊滅的な故障を引き起こす可能性があります。

ツールの素材

ワークの硬度と同様に、工具の材質は、カットピース以上の性能特性を備えている必要があります。一部の工具は、特殊な焼入れ鋼またはチタンなどのエキゾチックな金属で使用できるように特別に硬化させることができます。ただし、表面仕上げが不十分な金属でも機能するように設計する必要があります。

カッティングの種類

一部の切削工具は、表面仕上げを作成するために軽い摩耗を与えます。他の人はより攻撃的です。切削速度や送り速度と同様に、工具寿命曲線をプロットして摩耗を減らすには、切削の種類を考慮する必要があります。

MachineMetricsを使用したツール寿命の延長と最適化

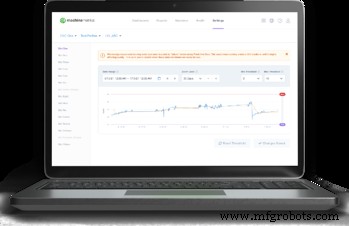

MachineMetrics Tool Monitoringは、マシン制御から直接マシンデータをキャプチャし、マシンのパフォーマンスと状態に関する正確なリアルタイムデータを提供します。データを収集して工作機械を監視し、工具の故障が差し迫っている場合のしきい値を作成できます。

しきい値を使用して、ツールがいつ寿命に達しているかを判断し、ツールを交換できるようにします。

しきい値を使用して、ツールがいつ寿命に達しているかを判断し、ツールを交換できるようにします。

さらに、このデータを使用して、壊滅的な工作機械の故障を予測および防止するためのアルゴリズムを開発できます。部品数を手動で収集したり、工作機械OEMの推奨工具寿命を使用したりする代わりに、ユーザーは正確な工作機械データを活用して、より効果的な工具寿命パラメータを確立できます。

工作機械の分析を活用して、機械周辺のプロセスを最適化し、工具寿命の最大化をサポートする通信と自動化を可能にします。たとえば、工作機械を積極的に交換するための差し迫った工具の故障について、オペレーターに通知することができます。

これにより、いくつかの大きなメリットが保証されます。

- 壊滅的なツールの障害を回避できます

- ツールの障害または過度のツールの障害によるダウンタイムの削減

- 工具寿命を最大化して、工具投資から最大のROIを確保します

- ファーストパスの歩留まりが高い高品質の製品

ケーススタディ:BCマシニングが工具の故障をどのように予測して防止するか

「以前は、シフトの3分の1の部品を失うことがよくありました。もちろん、スクラップを特定するために部品を並べ替えるのに少なくとも1時間も費やしていました。 MachineMetricsの予測ツール破損テクノロジーを使用して以来、その無駄は排除されました。」

--Mike Driskell、製造エンジニア、BC Machining

金属加工部品のメーカーであるBCMachiningは大量のスクラップを生産していたため、生産目標を達成するためだけに200%の能力で機械を稼働させる必要がありました。工具がいつ摩耗したか、または壊れそうかについての洞察がないため、BC Machiningは、スクラップの製造と破損した工具の交換からかなりのコストを蓄積しました。

スクラップの生成を防ぎ、工具寿命を最大化するために、彼らはMachineMetricsと提携しました。ケーススタディを読んで、BC Machiningが工具の摩耗からスクラップを事実上根絶し、切り替え時間を大幅に短縮し、機械1台あたり年間72,000ドルを節約した方法を学びましょう。

完全なケーススタディをお読みください。

産業技術

- データ分析プロジェクトで落とし穴を回避する方法

- データをどうすればいいですか?!

- E3.schematicで電気プロジェクトを最適化する方法

- リーン生産方式とは何ですか?柔軟な自動化で合理化する方法

- CNC工作機械の自動化で柔軟な製造システムを構築する方法

- プレーナーマシンとは何ですか?-定義、部品、およびタイプ

- シェーパーマシンはどのように機能しますか?

- スマートツーリング:Haimerの非接触型管理システムが製造コストの削減にどのように役立つか

- 良い振動:おしゃべりを最小限に抑えるためにマシンのセットアップを最適化する方法

- SPCとは:メーカーが機械加工生産を安定化する方法

- 新しいツールを追加する方法