マシンのダウンタイムを追跡および分析する方法

生産に最も近い従業員として、オペレーターは製造現場を深く見ることができます。一方、製造現場のマネージャーや製造エンジニアを含む他の利害関係者は、生産のステータス、チームが生産目標に対してどのように実行しているか、および機器とリソースがどの程度効率的に使用されているかを把握するのに苦労することがあります。

幸い、接続されたデバイスは、データ、分析、レポート、および通信ツールを提供して、従来の製造業で見られる生産上の問題に光を当てます。

ダウンタイムの分析

管理者が直面する最も一般的な課題の1つは、マシンのダウンタイムです。機械が生産されていない時間。企業のダウンタイムの最大の原因を分析すると、ほとんどすぐに知識のギャップが生じます。

- 製造現場ではどのくらいのダウンタイムが発生していますか?

- マシンがダウンしているのはなぜですか?

- ダウンタイムのコストはいくらですか?

- 改善すべき最大の領域はどこですか?

これらの質問に答えることは、ダウンタイム分析の一部です。製造現場の管理者、プロセスエンジニア、およびその他の利害関係者は、製造現場からデータを収集して分析を実行し、問題、機会、およびその他の洞察を特定して、ダウンタイムを削減することができます。

マシンのダウンタイムをどのように追跡しますか?

言うまでもないことですが、製造業者はダウンタイム分析を実行する前に生産データを必要としています。

従来、メーカーはペンと紙、ホワイトボード、またはExcelシートを使用して手動でダウンタイムを追跡してきました。多くの場合、後でMESまたはERPシステムにインポートされます。

手動追跡の問題

ここでの問題は、特にダウンタイム分析を実行しようとする場合、手動で収集されたデータが一般的に不正確で遅延することです。これにより、オペレーターとマネージャーがデータを迅速に処理できなくなるだけでなく、プラントの実際の生産パフォーマンスの見方が歪んでしまいます。

たとえば、オペレーターは、ツールの切り替えなど、一般的なダウンタイムの報告を気にしない場合があります。ダウンタイムが報告された場合でも、重要な詳細が忘れられたり、レポートから除外されたりする可能性があります。忙しいオペレーターは、マシンがダウンしていて、持続時間について直感的に感じていることを単に文書化するかもしれません。

さらに、手動のデータ収集には時間がかかり、不要なデータのコンパイルが必要になります。言うまでもなく、分析を行っている人は、コンテキスト化されていないデータで失われる可能性が高く、効果的に理解して使用するにははるかに多くの労力が必要です。

マシンデータ収集の自動化

データの収集を自動化し、その正確性を確保することは、監査を成功させるために必要であるだけでなく、ダウンタイム分析だけをはるかに超えた効果的な意思決定の基盤を提供します。

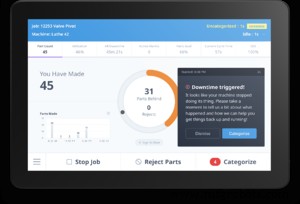

MachineMetricsのようなソリューションを活用することで、メーカーは正確なマシンデータをリアルタイムで自動的にキャプチャすることができます。当社のプラグアンドプレイソリューションは、マシンコントロールに直接接続し、各マシンに配置されたタブレットを介してオペレーターからコンテキストデータを収集します。

このように、メーカーは、マシンから直接正確なダウンタイムデータを取得するだけでなく、これらのダウンタイムの背後にある「理由」を説明するデータも取得します。さらに、すぐに使用できるレポートとダッシュボードは、オペレーター、マネージャー、さらにはC-Suiteでも簡単に利用できるため、本番環境のパフォーマンスをよりよく理解し、リアルタイムでデータに対応できます。

役立つ読み物:ダウンタイム追跡ソフトウェアとは何ですか?なぜそれが必要なのですか?

どのような情報が必要ですか?

効果的なダウンタイム分析を実行するために、マシンとオペレーターの両方から収集する必要のあるさまざまな情報があります。たとえば、次のとおりです。

- ダウンタイムカテゴリ

- ダウンタイムが計画的であるか計画外であるか

- ダウンタイムが発生したマシン

- ダウンタイムが発生した時間

- マシンを実行しているシフトまたはオペレーター

ダウンタイムが発生した理由に関するコンテキストを提供するために、追加情報が含まれる場合があります(つまり、ダウンタイムカテゴリは「マシン障害」であり、追加情報はバーフィーダージャムが発生したことを説明する場合があります)。

マシンのダウンタイム分析をどのように実施しますか?

手動であろうと自動であろうと、データを収集するだけでは不十分です。分析するには、データをレポートにまとめる必要があります。このデータにアクセスしてクエリを実行する簡単な方法が必要になります。そのため、自動化されたマシンモニタリングソリューションは、データを自動的に取得して分析を実行し、レポートを作成し、次のことを可能にするため、手動で行うよりもはるかに簡単で便利です。カスタムレポートとダッシュボードを作成するには

ダウンタイムを軽減するために作業しているときにダウンタイムが発生している理由をよりよく理解するために、さまざまなレポートとメトリックを調べてください。

マシンのダウンタイムの主な原因

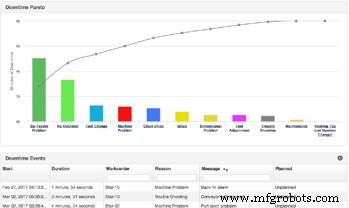

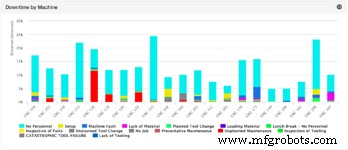

ダウンタイムの理由を理解するための最も有用なレポートの1つは、ログに記録されたすべてのダウンタイムの理由を集約するダウンタイムパレートです。

このレポートを使用すると、最も深刻なダウンタイムの理由を簡単に特定できます。さらに、さまざまなシフト、マシンセル、または個々のマシン間でデータをセグメント化して、問題が発生する可能性のある場所をより詳細に調べることができます。

ダウンタイムの一般的なカテゴリには、過度のツールの切り替え、過度のジョブの切り替え、オペレーターの不足、および計画外の機械のメンテナンスが含まれます。

計画的ダウンタイムと計画外ダウンタイム

工場が完全に自律するまで、常にダウンタイムが発生します。幸いなことに、これは「計画された」ダウンタイムとして期待に組み込まれています。

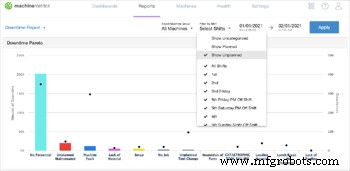

マシンモニタリングを使用すると、ダウンタイムの何パーセントが計画外であるかをよりよく理解し、データが予想との違いを明らかにしている場所を確認できます。

パフォーマンスの高いシフト、マシン、およびジョブ

特定の仕事、機械、シフトなど、より具体的な要素にドリルダウンすることで、メーカーは非効率性を見つけることができます。

夜間のシフトでは、日中のシフトよりもはるかに多くのダウンタイムが発生しますか?なぜですか?

特定のマシンで他のマシンよりも多くのダウンタイムが発生していますか?これがボトルネックになっていますか?

分析を深く掘り下げる

ここにいくつかの追加の質問があります:

- マシンの障害を解決するのにどのくらい時間がかかりますか?平均故障間隔(MTBF)と平均修理時間(MTTR)を分析できます。

- ダウンタイム分析を実行する頻度はどれくらいですか。毎週、毎月?

- プラントにとって最も重要な指標はどれですか。また、ダウンタイムはどのように影響しますか?

- 分析からどのようなアクションが発生しますか?プロセスの変更、新しいテクノロジーなど。

- 変更を加えると、KPIは正しい方向に進んでいますか?

適切な機械監視パートナーがあれば、製造業者は正確な生産データにすぐにアクセスできることを知って継続的な改善イニシアチブを追求でき、ダウンタイムを削減するための実用的な措置を講じることができます。

サクセスストーリー

Fastenalのケーススタディ

Fastenalは、ファスナー、ツール、および消耗品を企業に提供するアメリカの産業サプライヤーです。同社は、少量を処理し、シフト間の生産の変化を監視できるソリューションを必要としていました。 MachineMetricsを実装してから3か月後、Fastenalは労力を増やすことなく次のことを達成しました。

- 過去3か月より305時間速く走りました

- さらに150,000個の部品を製造

- マシンの使用率が11%増加しました

- 30日以内にROIに達しました

- さらに50の仕事を引き受けます

完全なケーススタディをお読みください。

CarolinaPrecisionのケーススタディ

カロライナプレシジョンは、小径で公差の小さいCNCスイス旋削部品を専門とする請負業者です。 MachineMetricsを使用して、同社はダウンタイムの原因を特定し、パレート図を活用して初年度に150万ドルを節約することができました。 「これは、機械の監視について学んだ最初の大きな教訓の1つでした」と、CarolinaPrecisionManufacturingの社長であるGaryBruner氏は述べています。問題が発生した後ではなく、問題が発生したときにそれを見つけて対処したことに対して。」カロライナプレシジョンの全体的な利益:

- ショップの生産性が20%向上

- マシンあたり平均688時間の追加稼働時間

- わずか11日でROI

- 管理作業を1日2時間節約

完全なケーススタディをお読みください。

Wisconのケーススタディ

Wisconは、航空宇宙、医療、エネルギー、自動車、建設、電力、およびその他の業界向けの高品質の精密部品を製造しています。企業の主な優先事項の1つは、ダウンタイムの主な原因を特定することでした。同社は、労働者と管理者がリアルタイムでより動的に対話できるように提示された正確なデータを必要としていました。

MachineMetricsのソリューションを実装してからの最大の利点の1つは、機器がいつ稼働しているかを知り、特定の部品の生産が標準に達していないことを確認することでした。たとえば、部品の目標が達成されておらず、使用率が99%の場合、エンジニアリングはそれがサイクルカウント時間のせいであることを認識しています。

Wisconは、MachineMetricsを使用して、会社全体の容量を30%増加させ、オペレーターの効率を48%向上させました。さらに、会社は平均を増やすことができました:

- オペレーターは7%支払う

- マシンの使用率が30%

- オペレーターの生産性が250%向上

- 従業員1人あたりの年間売上高は84,000ドル

完全なケーススタディをお読みください。

過小評価されている敵

ほとんどの企業は実際のダウンタイムを大幅に過小評価しており、80%を超える企業が実際のダウンタイムコストを正しく計算できていません。計画外のダウンタイムの一般的なカテゴリには、過度のツールの切り替え、過度のジョブの切り替え、オペレーターの不足、および計画外の機械のメンテナンスが含まれます。

ダウンタイムは、生産時間の損失の最大の原因です。基本的な情報が必要な場合でも、詳細な情報が必要な場合でも、MachineMetricsは、追跡、分析、ユーザーフレンドリーなレポート、およびダウンタイムを追跡し、製造現場で何が起こっているかを全員が確実に把握できるインタラクティブなツールを開発します。

今すぐ私たちのチームと一緒にデモを予約して、MachineMetricsが製造現場を完全に可視化するのにどのように役立つか、またはMachineMetricsがダウンタイムの削減を開始するのにどのように役立つかを学びましょう。

今日からダウンタイムの削減を開始

もっと詳しく知る産業技術

- MQTTとDDS:IoTでのマシンツーマシン通信

- クラウドとそれがITの世界をどのように変えているか

- インダストリアルエッジコンピューティングとは何ですか?それは製造業にどのように役立ちますか?

- データ管理は機械学習とA.I.を促進しますIIOTで

- データサイエンスと機械学習がウェブサイトのデザインを後押しするのにどのように役立つか

- AIと機械学習がCNC機械加工に与える影響

- 機械の故障の主な原因とその防止方法

- ツールライフとは何ですか?機械データを使用してツーリングを最適化する方法

- マシンの可用性を計算して改善する方法

- 相互運用性とは何ですか?私の会社はそれをどのように達成できますか?

- ダウンタイムを減らして生産性を高める方法